1.本技术涉及电子技术领域,具体涉及一种壳体、壳体制备方法及电子设备。

背景技术:

2.负氧离子是指空气中的分子在高压或者强射线作用下被电离所产生的自由电子被氧气获得而形成的一种负离子;医学研究发现,负氧离子能使支气管平滑肌松弛,提高心肺系统功能,提高工作效率;而目前行业可释放负氧离子的壳体质感较硬,缺乏一定的柔软性,手持时触感不佳;另外,市面上还缺少一款手感柔软且可持续高效的释放负氧离子的壳体及制备方法。

技术实现要素:

3.针对上述问题,本技术提供一种壳体、壳体制备方法及电子设备,所述壳体具有较柔软的质感且可持续高效的释放负氧离子。

4.本技术提供了一种壳体,包括:基材层;及发泡涂层,形成于所述基材层的一侧表面;所述发泡涂层包含负氧离子产生剂。

5.本技术还提供了一种壳体的制备方法,包括:提供基材层;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面;其中,所述发泡涂料包含负氧离子产生剂;及将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到所述壳体。

6.本技术还提供一种电子设备,所述电子设备包括如前所述的壳体。

7.本技术实施例的壳体、壳体制备方法及电子设备中,所述发泡涂层形成于所述基材层的一侧表面,从而使所述壳体的质感较软,手持触感较好;并且,本技术的壳体中,所述发泡涂层可以持续的释放负氧离子,对携带者的身心都有益。

附图说明

8.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

9.图1是本技术第一实施例提供的一种壳体的剖视结构示意图。

10.图2是本技术第二实施例提供的一种壳体的制备方法的流程示意图。

11.图3是本技术第二实施例提供的发泡涂料的制备方法的流程示意图。

12.图4是本技术第三实施例提供的电子设备的结构示意图。

具体实施方式

13.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员

在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

14.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别不同对象,而不是用于描述特定顺序。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

15.下面将结合附图,对本技术实施例中的技术方案进行描述。

16.需要说明的是,为便于说明,在本技术的实施例中,相同的附图标记表示相同的部件,并且为了简洁,在不同实施例中,省略对相同部件的详细说明。

17.本技术第一实施例提供一种壳体,所述壳体包括基材层;及发泡涂层,所述发泡涂层形成于所述基材层的一侧表面;所述发泡涂层包含负氧离子产生剂。

18.本技术实施例中的壳体中,所述发泡涂层形成于所述基材层的一侧表面,从而使所述壳体的质感较软,手持触感较好;并且,本技术的壳体中,所述发泡涂层可以持续的释放负氧离子,对携带者的身心都有益。

19.请参阅图1,为本技术第一实施例提供的一种壳体100,所述壳体100包括基材层10及发泡涂层20。

20.其中,所述基材层10的材质可以为硅胶、塑胶、金属、陶瓷或复合材料等,从而适用范围非常广。

21.在一些实施例中,所述基材层10的材质可以为树脂,例如为聚乙烯树脂(pe)、聚丙烯树脂(pp)、聚对苯二甲酸乙酯树脂(pet)、聚氯乙烯树脂(pvc)、聚碳酸树脂(pc)、聚甲基丙烯酸甲酯(pmma)或其复合材料等等。

22.在一些实施例中,所述发泡涂层20形成于所述基材层10的一侧表面。

23.在另一些实施例中,所述发泡涂层20也可以形成于所述基材层10的相对两侧表面。

24.本技术中,所述发泡涂层包含负氧离子产生剂,从而可以持续高效将空气中的氧分子转化为负氧离子,且其本身化学性质稳定,不会水解产生有害物质。

25.所述负氧离子产生剂可以为通过电离效应产生负氧离子的多晶硅化合物或蛋白石等,也可以为通过瀑布效应产生负氧离子的硅藻泥等;其中,电离效应是指多晶碳化硅中的极少部分放射性元素能够对接触到稀晶石表面的空气分子产生反应,迫使氧气分子当中的带电粒子从氧分子中被剥离开来,以此来达到释放负氧离子的目的;瀑布效应是指对水分的吸收和释放能够产生瀑布效应,将水分子分解成正负氧离子。

26.在一些优选实施例中,所述负氧离子产生剂为多晶碳化硅、蛋白石或硅藻泥中的一种或多种。

27.本技术中,所述发泡涂层20形成有均匀的泡孔,从而可以赋予用户更好的手感;所述负氧离子产生剂固载于所述发泡涂层的泡孔中,从而所述负氧离子产生剂的比表面积比较大,释放负氧离子效率更高;本技术中,所述发泡涂层的负氧离子释放量可以以为距离所述发泡涂层5厘米处的负氧离子的浓度来衡量,具体地,本技术中,距离所述发泡涂层5厘米处的负氧离子的浓度为2000个每立方厘米至20000个每立方厘米。

28.在一些实施例中,所述发泡涂层由包含如下组分的原料制备得到:负氧离子产生

剂;硅氧偶联剂水溶液;水性聚氨酯;及稳泡剂。

29.在一些实施例中,所述硅氧偶联剂选自γ-氨丙基三乙氧基硅烷(kh550)、3-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh570)中的任一种或多种。

30.在一些实施例中,所述稳泡剂选自硬脂酰胺乳液、硅树脂聚醚乳液类、烷基二甲基氧化胺中的任一种或多种。

31.在一些实施例中,形成所述发泡涂层的原料中,所述负氧离子产生剂与所述硅氧偶联剂水溶液混合形成负氧离子产生剂的硅氧偶联剂溶液,其中,所述负氧离子产生剂在所述负氧离子产生剂的硅氧偶联剂溶液中的含量范围为10%至20%;所述负氧离子产生剂的硅氧偶联剂溶液在形成所述发泡涂层的原料中的含量占比范围为1%至20%;所述水性聚氨酯在形成所述发泡涂层的原料中的含量占比范围为70%至80%;所述稳泡剂在形成所述发泡涂层的原料中的含量占比范围为3%至5%。

32.其中,可以通过控制所述负氧离子产生剂的添加量来调节释放出的负氧离子的浓度,从而可以满足用户对不同场合的需求。

33.在一些实施例中,所述发泡涂层20通过将上述原料混合形成发泡涂料涂覆于所述基材层10的表面并在一定温度下烘干得到。

34.在一些实施例中,上述的烘干温度可选范围可以为80摄氏度至120摄氏度。

35.在一些实施例中,形成所述发泡涂层的原料还包含增稠剂;所述增稠剂在形成所述发泡涂层的原料中的含量占比范围为0.5%至1.5%;所述增稠剂可以为水性增稠剂。

36.在一些实施例中,形成所述发泡涂层的原料还包含流平剂;所述流平剂在形成所述发泡涂层的原料中的含量占比范围为0.2%至0.5%;所述流平剂可以选自硅油、聚二甲基硅氧烷类、聚二甲基硅烷、聚醚或聚酯改性有机硅氧烷、丙烯酸酯类中的一种或多种。

37.在一些实施例中,形成所述发泡涂层的原料还包含色浆;所述色浆在形成所述发泡涂层的原料中的含量占比范围为1%至2%。

38.在一些实施例中,如图1所示,所述发泡涂层20远离所述基材层10的表面还形成有表面处理层30;所述表面处理层30用于提高所述发泡涂层20的表面耐磨耐刮性能。

39.在一些实施例中,所述表面处理层30由水性阴离子表面处理剂、水性阳离子表面处理剂或水性非离子表面处理剂烘干得到。

40.在一些实施例中,所述水性阴离子表面处理剂、水性阳离子表面处理剂及水性非离子表面处理剂的固含量为10%至20%。

41.在一些实施例中,所述表面处理层30通过喷涂或丝印形成于所述发泡涂层20的表面;所述表面处理层30的树脂体系选用柔韧性较好的聚氨酯树脂,所述表面处理层30的喷涂量为2克每平方米至3克每平方米,所述表面处理层的固化方式为100摄氏度左右干燥5分钟左右。

42.本技术的壳体的表面柔软度可以达到6.8以上(st-300涂层织物柔软度测试仪测试得到),且所述发泡涂层20与所述基材层的剥离强度在50牛每平方厘米以上,从而所述发泡涂层20与所述基材层10的结合力非常好;另外,本技术采用的是水性涂料,使用过程不会对人体及环境造成危害。

43.请参阅图2,本技术第二实施例提供一种的壳体的制备方法,包括:

44.s201,提供基材层;

45.s202,提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面;其中,所述发泡涂料包含负氧离子产生剂;及

46.s203,将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到所述壳体。

47.在一些实施例中,可以通过涂覆、喷涂、印刷、刮涂等方式将所述发泡涂料均匀地形成于所述基材层的一侧表面。

48.在一些实施例中,将所述发泡涂料烘干的烘干温度的可选范围可以为80摄氏度至120摄氏度。

49.其中,所述基材层的材质可以为硅胶、塑胶、金属、陶瓷或复合材料等,从而适用范围非常广。

50.在一些实施例中,所述基材层10的材质可以为树脂,例如为聚乙烯树脂(pe)、聚丙烯树脂(pp)、聚对苯二甲酸乙酯树脂(pet)、聚氯乙烯树脂(pvc)、聚碳酸树脂(pc)、聚甲基丙烯酸甲酯(pmma)或其复合材料等等。

51.在另一些实施例中,所述发泡涂层也可以形成于所述基材层的相对两侧表面。

52.本技术中,得到的所述发泡涂层形成有均匀的泡孔,从而可以赋予用户更好的手感;所述负氧离子产生剂固载于所述发泡涂层的泡孔中,从而所述负氧离子产生剂的比表面积比较大,释放负氧离子效率更高。

53.其中,可以通过控制所述负氧离子产生剂的添加量来调节释放出的负氧离子的浓度,从而可以满足用户对不同场合的需求。

54.在一些实施例中,所述负氧离子产生剂为多晶碳化硅、蛋白石或硅藻泥中的一种或多种。

55.在一些实施例中,所述发泡涂料包含如下组分:

56.负氧离子产生剂;

57.硅氧偶联剂水溶液;

58.水性聚氨酯;及

59.稳泡剂。

60.在一些实施例中,所述硅氧偶联剂选自γ-氨丙基三乙氧基硅烷(kh550)、3-(2,3-环氧丙氧)丙基三甲氧基硅烷(kh560)、γ-(甲基丙烯酰氧)丙基三甲氧基硅烷(kh570)中的任一种或多种。

61.在一些实施例中,所述稳泡剂选自硬脂酰胺乳液、硅树脂聚醚乳液类、烷基二甲基氧化胺中的任一种或多种。

62.在一些实施例中,所述发泡涂料还包含增稠剂、流平剂及色浆。

63.在一些实施例中,所述增稠剂可以为水性增稠剂。

64.在一些实施例中,所述流平剂可以选自硅油、聚二甲基硅氧烷类、聚二甲基硅烷、聚醚或聚酯改性有机硅氧烷、丙烯酸酯类中的一种或多种。

65.在一些实施例中,请一并参阅图3,所述发泡涂料的制备方法包括步骤:

66.s2021,将所述负氧离子产生剂分散在所述硅氧偶联剂水溶液中,得到负氧离子产生剂的硅氧偶联剂溶液;

67.s2022,将负氧离子产生剂的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平

剂及色浆混合搅拌,得到所述发泡涂料。

68.在一些实施例中,可以通过超声分散或高速搅拌分散的方式将所述负氧离子产生剂均匀地分散在所述硅氧偶联剂水溶液中。

69.在一些实施例中,混合搅拌得到的所述发泡涂料在25摄氏度时的粘度为500帕秒至2000帕秒,发泡倍率为1至5倍。

70.在一些实施例中,所述负氧离子产生剂在所述负氧离子产生剂的硅氧偶联剂溶液中的含量范围为10%至20%;所述负氧离子产生剂的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为1%至20%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为70%至80%;所述稳泡剂在所述发泡涂料中的含量占比范围为3%至5%;所述增稠剂在所述发泡涂料中的含量占比范围为0.5%至1.5%;所述流平剂在所述发泡涂料中的含量占比范围为0.2%至0.5%;所述色浆在所述发泡涂料中的含量占比范围为1%至2%。

71.在一些实施例中,请参阅图2,所述壳体的制备方法还包括步骤:

72.s204,在所述发泡涂层远离所述基材层的表面形成表面处理层。

73.在一些实施例中,可以在所述发泡涂层的表面喷涂水性阴离子表面处理剂、水性阳离子表面处理剂或水性非离子表面处理剂,之后烘干得到所述表面处理层。

74.其中,所述表面处理层用于提高所述发泡涂层的表面耐磨耐刮性能。

75.在一些实施例中,所述水性阴离子表面处理剂、水性阳离子表面处理剂及水性非离子表面处理剂的固含量为10%至20%。

76.在一些实施例中,所述表面处理层通过喷涂或丝印形成于所述发泡涂层的表面;所述表面处理层的树脂体系选用柔韧性较好的聚氨酯树脂,所述表面处理层的喷涂量为2克每平方米至3克每平方米,所述表面处理层的固化方式为100摄氏度下干燥5分钟。

77.如图4所示,本技术第三实施例还提供一种电子设备200,所述电子设备200包括如本技术第一实施例所述的壳体100。

78.在一些实施例中,所述壳体100例如可以为所述电子设备200的电池后盖。

79.在一些实施例中,所述电子设备200例如为智能手机、笔记本电脑、平板电脑、游戏设备等便携式、移动计算设备、可穿戴设备等。

80.以下结合具体实施例对本案的发泡涂层及壳体进行说明。

81.实施例1

82.提供基材层,所述基材层的材质为硅胶;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面,其中,所述发泡涂料包含如下组分:多晶碳化硅、硅氧偶联剂水溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆;将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到壳体。

83.所述发泡涂料的制备方法包括:将所述多晶碳化硅分散在所述硅氧偶联剂水溶液中,得到多晶碳化硅的硅氧偶联剂溶液;及将多晶碳化硅的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆混合搅拌,得到所述发泡涂料。

84.其中,所述多晶碳化硅在所述多晶碳化硅的硅氧偶联剂溶液中的含量范围为10%;所述多晶碳化硅的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为15%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为80%;所述稳泡剂在所述发泡涂料中的含量占比范围为3%;所述增稠剂在所述发泡涂料中的含量占比范围为0.5%;所述流平剂在

所述发泡涂料中的含量占比范围为0.5%;所述色浆在所述发泡涂料中的含量占比范围为1%。

85.对实施例1中的壳体进行柔软度测试、负氧离子测试及表面粗糙度测试。

86.实施例2

87.提供基材层,所述基材层的材质为硅胶;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面,其中,所述发泡涂料包含如下组分:多晶碳化硅、硅氧偶联剂水溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆;将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到壳体。

88.所述发泡涂料的制备方法包括:将所述多晶碳化硅分散在所述硅氧偶联剂水溶液中,得到多晶碳化硅的硅氧偶联剂溶液;及将多晶碳化硅的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆混合搅拌,得到所述发泡涂料。

89.其中,所述多晶碳化硅在所述多晶碳化硅的硅氧偶联剂溶液中的含量范围为15%;所述多晶碳化硅的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为20%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为72%;所述稳泡剂在所述发泡涂料中的含量占比范围为4%;所述增稠剂在所述发泡涂料中的含量占比范围为1.5%;所述流平剂在所述发泡涂料中的含量占比范围为0.5%;所述色浆在所述发泡涂料中的含量占比范围为2%。

90.对实施例1中的壳体进行柔软度测试、负氧离子测试及表面粗糙度测试。

91.实施例3

92.提供基材层,所述基材层的材质为硅胶;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面,其中,所述发泡涂料包含如下组分:多晶碳化硅、硅氧偶联剂水溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆;将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层;再所述发泡涂层表形成表面处理层,得到壳体。

93.所述发泡涂料的制备方法包括:将所述多晶碳化硅分散在所述硅氧偶联剂水溶液中,得到多晶碳化硅的硅氧偶联剂溶液;及将多晶碳化硅的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆混合搅拌,得到所述发泡涂料。

94.其中,所述多晶碳化硅在所述多晶碳化硅的硅氧偶联剂溶液中的含量范围为10%;所述多晶碳化硅的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为15%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为80%;所述稳泡剂在所述发泡涂料中的含量占比范围为3%;所述增稠剂在所述发泡涂料中的含量占比范围为0.5%;所述流平剂在所述发泡涂料中的含量占比范围为0.5%;所述色浆在所述发泡涂料中的含量占比范围为1%。

95.所述表面处理层通过喷涂形成于所述发泡涂层的表面,所述表面处理层的树脂体系选用柔韧性较好的聚氨酯树脂,所述表面处理层的喷涂量为2克每平方米至3克每平方米,所述表面处理层的固化方式为100摄氏度下干燥5分钟。

96.对实施例3中的壳体进行柔软度测试、负氧离子测试及表面粗糙度测试。

97.对比例1

98.提供基材层,所述基材层的材质为硅胶;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面,其中,所述发泡涂料包含如下组分:多晶碳化硅、硅氧偶联剂水溶液、

水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆;将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到壳体。

99.所述发泡涂料的制备方法包括:将所述多晶碳化硅分散在所述硅氧偶联剂水溶液中,得到多晶碳化硅的硅氧偶联剂溶液;及将多晶碳化硅的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆混合搅拌,得到所述发泡涂料。

100.其中,所述多晶碳化硅在所述多晶碳化硅的硅氧偶联剂溶液中的含量范围为35%;所述多晶碳化硅的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为13%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为80%;所述稳泡剂在所述发泡涂料中的含量占比范围为4%;所述增稠剂在所述发泡涂料中的含量占比范围为1.2%;所述流平剂在所述发泡涂料中的含量占比范围为0.3%;所述色浆在所述发泡涂料中的含量占比范围为1.5%。

101.对对比例1中的壳体进行柔软度测试、负氧离子测试及表面粗糙度测试。

102.对比例2

103.提供基材层,所述基材层的材质为硅胶;提供发泡涂料,将所述发泡涂料形成于所述基材层的一侧表面,其中,所述发泡涂料包含如下组分:多晶碳化硅、硅氧偶联剂水溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆;将所述发泡涂料烘干从而在所述基材层表面形成发泡涂层,得到壳体。

104.所述发泡涂料的制备方法包括:将所述多晶碳化硅分散在所述硅氧偶联剂水溶液中,得到多晶碳化硅的硅氧偶联剂溶液;及将多晶碳化硅的硅氧偶联剂溶液、水性聚氨酯、稳泡剂、增稠剂、流平剂及色浆混合搅拌,得到所述发泡涂料。

105.其中,所述多晶碳化硅在所述多晶碳化硅的硅氧偶联剂溶液中的含量范围为17%;所述多晶碳化硅的硅氧偶联剂溶液在所述发泡涂料中的含量占比范围为16%;所述水性聚氨酯在所述发泡涂料中的含量占比范围为79%;所述稳泡剂在所述发泡涂料中的含量占比范围为1.2%;所述增稠剂在所述发泡涂料中的含量占比范围为1.4%;所述流平剂在所述发泡涂料中的含量占比范围为0.4%;所述色浆在所述发泡涂料中的含量占比范围为2%。

106.对对比例2中的壳体进行柔软度测试、负氧离子测试及表面粗糙度测试。

107.对比例3

108.对比例3的壳体仅包含基材层,不包含前述实施例的发泡涂层。

109.对对比例3中的壳体进行负氧离子测试。

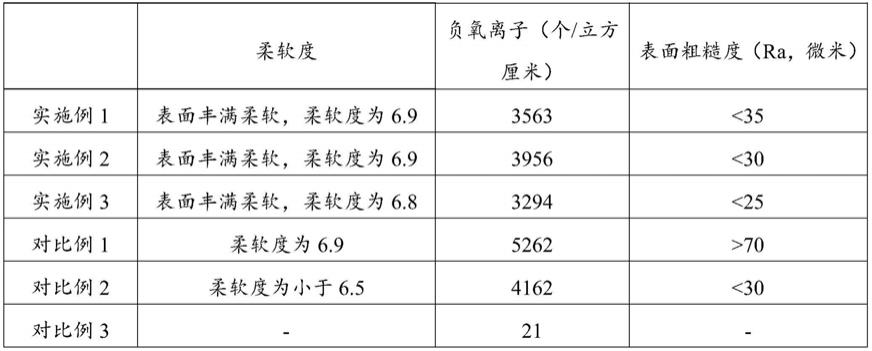

110.表1

[0111][0112]

其中,柔软度测试的为壳体的发泡涂层的柔软度,测试时将发泡涂层与基材层相分离,之后放在柔软度测试仪中进行测试,采用的仪器为st-300涂层织物柔软度测试仪,参考国标为qb/t4870-2015皮革柔软度测试仪;负氧离子测试的为距离壳体的发泡涂层远离所述基材层的表面5厘米处的负氧离子浓度;表面粗糙度测试的为通过原子力显微镜测试,参考国标为gb/t31227-2014原子力显微镜测量溅射薄膜表面粗糙度的方法。

[0113]

比较样本实施例1、2、3及对比例1至3可以看出,设置本技术的发泡涂层的壳体释放的负氧离子含量远大于不设置本技术的发泡涂层的壳体释放的负氧离子含量;并且,比较样本实施例1、2、3及对比例1、2的负氧离子含量与对比例3的负氧离子含量可以看出,负氧离子产生剂在发泡涂层中的含量越高,所述壳体释放的负氧离子含量越高;但是比较样本实施例1、2、3及对比例2的表面粗糙度与对比例1的表面粗糙度可以看出,负氧离子产生剂的含量过高时,发泡涂层表面的粗糙度将大大增加,从而使壳体表面粗糙不平整,影响触感,表面处理层可以使壳体的表面粗糙度降低,平整度提升;另外,比较样本实施例1、2、3及对比例1的柔软度与对比例2的柔软度可以看出,稳泡剂的含量对壳体表面的柔软度影响较大,对比例2的发泡涂层的稳定剂太少,从而起不到稳泡作用,表面偏硬。

[0114]

在本文中提及“实施例”“实施方式”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

[0115]

最后应说明的是,以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。