1.本发明属于金属材料及塑性加工技术领域,具体涉及一种非对称变形加工制备镁基复合板的方法和镁基复合板。

背景技术:

2.镁合金是最具应用潜力的轻量化材料,资源极为丰富,比强度高,环境友好,而且还具有良好的阻尼性能、电磁屏蔽性能、生物相容性等,已在汽车、轨道交通、电子信息、通用工具、航空航天、国防军工等领域得到规模应用,产生了很好的轻量化效果和显著的节能减排效应,展现出广阔的发展与应用前景。

3.由于镁合金具有密排六方晶体结构,室温可动滑移系少,塑性成形能力较差,因此变形镁合金在镁合金应用产品种类中的占比较低,目前应用的镁合金产品主要是铸造镁合金。

4.变形镁合金在室温或300℃以下塑性成形时柱面和《c a》锥面滑移难以启动。因此,变形镁合金在室温或300℃以下塑性加工时,形成很强的基面织构,成形性很差,导致其多向变形困难,进一步二次塑性加工难度很大,需要多次加热和退火,从而导致加工工序长,成品率低,综合成本高。同时,现有塑性加工主要是采用对称轧制或挤压工艺,在逐渐减薄过程中的基面织构越来越强,使变形镁合金的后续塑性加工成形性能显著恶化。

5.为了改善变形镁合金的塑性成形能力,学者们也进行了大量的研究。比如,cn109940094a公开了一种梯度应变调控镁合金板材成形性的模具及方法,通过设计具有一定角度的压缩垫片以实现镁合金板材梯度应变,进而调控镁合金板材织构取向,弱化织构,提高镁合金板材的成形性。 cn106890851a公开了一种调控镁基复合板织构的轧制方法,通过设计两块基材结合面为曲面结构以实现弱化镁合金组元的织构,提升板材后续轧制成形能力。cn109570233a公开了一种弱化镁合金板材织构的周期性非均匀轧制方法,初始坯料先后通过波纹轧辊一次成形和平轧辊二次成形,进而细化镁合金晶粒和弱化织构,提高板材成形性能。

6.但是,通过模具改造或基材表面曲面加工或波纹辊轧制等现有方式来弱化织构的方法所得复合板的断裂延伸率和界面结合强度有待进一步提高,且存在操作复杂,成本高,加工效率低的问题,且难以用于较大宽幅尺寸或厚度较小的板材。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的上述现有方式所得复合板的断裂延伸率和界面结合强度有待进一步提高,且工艺复杂、成本高和效率低的缺陷,提供一种非对称变形加工制备镁基复合板的方法和镁基复合板,该方法具有制备工艺简单,无须对设备表面进行加工改造,成本低和效率高等优势,且兼具良好的断裂延伸率和界面结合强度以及界面结合强度,能够有效弱化镁板的基面织构,适用范围广。

8.为了实现上述目的,本发明第一方面,提供了一种非对称变形加工制备镁基复合

板的方法,包括以下步骤:

9.(1)将镁板、铝板分别进行不同温度的保温处理,使得镁板的温度高于铝板的温度且两者温差为160-200℃;

10.(2)将步骤(1)得到的镁板、铝板以铝/镁/铝顺序叠放固定,然后进行单道次轧制成形;

11.(3)将所述单道次轧制成形得到的复合板在150-300℃下进行退火处理,最终获得镁基复合板。

12.在一些优选实施方式中,步骤(1)中,所述镁板的保温处理的温度为350-500℃,所述铝板的保温处理的温度为180-290℃。

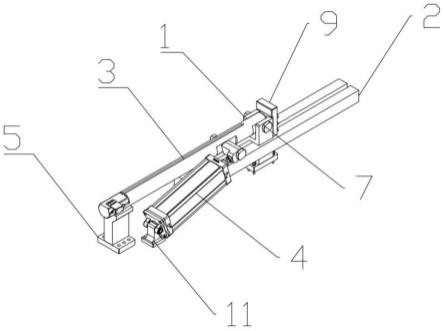

13.更优选地,步骤(1)中,所述镁板的保温处理的时间为10-60min,所述铝板的保温处理的时间为5-30min。

14.在一些优选实施方式中,步骤(1)中,所述铝板和镁板的厚度比为 1:10-3:1,所述镁板的宽度和长度均为铝板的30-80%。

15.在一些优选实施方式中,步骤(2)中,所述单道次轧制成形中,控制上轧辊和下轧辊的辊径比为1.5-5:1,辊速比为1.2-3:1。

16.在一些优选实施方式中,所述单道次轧制成形中,控制单道次轧制变形量为55-85%。

17.在一些优选实施方式中,步骤(3)中,所述退火处理的过程包括:在180-280℃下保温30-240min。

18.在一些实施方式中,步骤(1)中,所述镁板为变形镁合金,所述铝板为铝合金。

19.第二方面,提供一种镁基复合板,其包括依次叠加设置且进行冶金结合的铝板-镁板-铝板,所述铝板-镁板-铝板的界面扩散层厚度≤10μm,界面结合强度在56mpa以上;所述镁基复合板中镁板的基面织构强度为 9-19,室温下所述镁基复合板的断裂延伸率在16%以上。

20.优选地,所述铝板-镁板-铝板的界面扩散层厚度≤6μm,界面结合强度60mpa以上;所述镁基复合板中镁板的基面织构强度为9-13,室温下所述镁基复合板的断裂延伸率在20%以上。

21.优选地,所述镁基复合板通过前述第一方面所述的方法制备得到。

22.本发明通过上述技术方案,一方面,使得镁板和铝板的保温温差在上述特定适宜范围,能够促使镁板和铝板界面处形成一定范围的温度场,减少镁板和铝板间的变形抗力差异,使得镁板和铝板在各自的温度范围内获得相似的塑性变形量,从而实现两种板材在特定铝/镁/铝叠加顺序的轧制过程中的协同变形,弱化镁基复合板的基面织构,改善镁基复合板的塑性成形能力。而在相同条件下,如果温差小于160℃,会导致两者间的塑性变形能力差异较大,难以实现轧制过程中的协同变形;如果温差大于200℃,会导致复合板在轧制过程中层与层间发生剥离,难以实现镁板和铝板间的复合。另一方面,同时配合采用单道次轧制和退火处理,有利于缩短工艺流程,且有利于细化复合板的晶粒尺寸,改善复合板的力学性能,且有效抑制镁-铝金属间化合物的形成,提高界面结合强度,解决现有制备方法存在工艺复杂、成本高和效率低的问题。

23.在本发明优选辊径和辊速的方案中,控制适宜的辊径比、辊速比,能够保证在层与

层间良好复合的情况下,厚度方向产生较大的梯度应变和剪切应变,有利于弱化镁板的基面织构,有助于提升复合板在室温的塑性变形能力。而在相同条件下,若辊径比和辊速比过大,使轧制过程中镁板和铝板难以协同变形导致复合过程中严重错位,难以实现层与层之间的复合;过小,会导致非对称变形效果不明显,厚度方向梯度应变和剪切应变较小,难以有效弱化镁板基面织构,导致复合板塑性变形能力较差。

具体实施方式

24.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

25.由于镁合金和铝合金自身的晶体结构差异,导致铝合金塑性成形明显优于镁合金,甚至于铝合金在常温下塑性加工也具有良好的成形能力。通常镁合金和铝合金在相同温度轧制时,其塑性变形能力差异较大,导致变形过程中两者实际的变形量差异也较大;且在不同结构的复合板中其所要求的变形量适配程度不同。因此,对于不同结构的复合板需要研究具体的加工方法。

26.对此,本发明第一方面,提供了一种非对称变形加工制备镁基复合板的方法,包括以下步骤:

27.(1)将镁板、铝板分别进行不同温度的保温处理,使得镁板的温度高于铝板的温度且两者温差为160-200℃;

28.(2)将步骤(1)得到的镁板、铝板以铝/镁/铝顺序叠放固定,然后进行单道次轧制成形;

29.(3)将所述单道次轧制成形得到的复合板在150-300℃下进行退火处理,最终获得镁基复合板。

30.所述两者温差为160-200℃,具体例如可以为160、165、170、175、 180、185、190、195、200℃中的任一点值或相邻点值之间的任一值。优选情况下,所述两者温差为160-185℃。

31.在一些优选实施方式中,步骤(1)中,所述镁板的保温处理的温度为350-500℃。

32.在一些优选实施方式中,步骤(1)中,所述铝板的保温处理的温度为180-290℃。该优选方案,更利于实现镁板和铝板在轧制过程中的协同变形。

33.更优选地,步骤(1)中,所述镁板的保温处理的时间为10-60min。

34.更优选地,所述铝板的保温处理的时间为5-30min。

35.在一些优选实施方式中,步骤(1)中,所述铝板和镁板的厚度比为 1:10-3:1,所述镁板的宽度和长度均为铝板的30-80%。该优选方案中,控制适宜的板材厚度比和长度比、宽度比,更利于板材尺寸的非对称性在轧制过程中引起界面产生更大的梯度应变,有助于协调镁板和铝板的塑性变形。

36.应当理解的是,所述镁板的宽度和长度均为铝板的30-80%是指镁板的宽度为铝板的30-80%,镁板的长度为铝板的30-80%。

37.本发明步骤(2)中,可以控制所述单道次轧制成形中的上轧辊和下轧辊的辊径和

辊速分别相同或不同,优选不同。

38.在一些优选实施方式中,步骤(2)中,所述单道次轧制成形中,控制上轧辊和下轧辊的辊径比为1.2-5:1、优选1.5-5:1,辊速比为1.2-3:1。该优选方案中,控制适宜的辊径比、辊速比,能够保证在层与层间良好复合的情况下,厚度方向产生较大的梯度应变和剪切应变,有利于弱化镁板的基面织构,有助于提升复合板的塑性。而在相同条件下,若辊径比和辊速比过大,使轧制过程中镁板和铝板难以协同变形导致复合过程中严重错位,难以实现层与层之间的复合;过小,会导致非对称变形效果不明显,厚度方向梯度应变和剪切应变较小,难以有效弱化镁板基面织构,导致复合板塑性变形能力较差。

39.所述辊径比为1.5-5:1,具体例如可以为1.5:1、2:1、3:1、4:1、5:1中的任一点值或相邻点值之间的任一值。在一些实施方式中,所述辊径比更优选2-4:1。

40.所述辊速比为1.2-3:1,具体例如可以为1.2:1、1.5:1、2:1、2.5:1、3:1 中的任一点值或相邻点值之间的任一值。在一些实施方式中,所述辊速比更优选1.5-2.5:1。

41.在一些优选实施方式中,所述单道次轧制成形中,控制单道次轧制变形量为55-85%。在该优选方案中,与传统多道次轧制相比,本发明单道次大变形量轧制有利于缩短工艺流程,且进一步有利于细化复合板的晶粒尺寸,更利于改善复合板的力学性能。

42.优选地,步骤(2)中在所述叠放固定后立即进行所述单道次轧制成形。

43.本发明所述退火处理的上述温度范围适宜,更利于复合板的塑性变形能力。而轧制后退火温度过低,难以实现复合板良好的冶金结合;温度过高,容易在界面处形成大量的脆性金属间化合物,导致界面结合较差,严重影响复合板的塑性变形能力。

44.优选地,所述退火处理的时间为30-240min,具体例如可以为30、50、 80、150、200、240min中的任一点值或相邻点值之间的任一值。

45.在一些更优选实施方式中,步骤(3)中,所述退火处理的过程包括:在180-280℃下保温30-240min。在该优选方案中,采用中低温(180-280 ℃)热处理更有助于消除复合板在轧制过程中产生的应力,有助于进一步提升复合板的塑性变形能力,并且可进一步有效抑制镁-铝金属间化合物的形成,进一步提高界面结合强度。

46.在本发明的最优选方案中,通过采用镁板和铝板不同温度的保温处理、原始板材不同长/宽/厚比、不同辊径和辊速、单道次大变形量轧制及轧后中低温退火处理,能够获得具有良好塑性变形能力的镁基复合板。

47.在一些实施方式中,步骤(1)中,所述镁板为变形镁合金,优选 mg-al-zn系变形镁合金;所述铝板为铝合金,优选1系或6系铝合金。

48.第二方面,本发明提供一种镁基复合板,其包括依次叠加设置且进行冶金结合的铝板-镁板-铝板,所述铝板-镁板-铝板的界面扩散层厚度≤10 μm、优选≤6μm、更优选3-6μm,界面结合强度在56mpa以上、优选 60mpa以上、更优选61-67mpa;所述镁基复合板中镁板的基面织构强度为9-19、优选9-13、更优选10-12。本发明中,室温下所述镁基复合板的断裂延伸率在16%以上、优选20%以上、更优选23-28%。

49.本发明优选的界面扩散层厚度≤6μm,表明本发明的铝板-镁板-铝板的界面无明显的金属间化合物形成,或称界面基本无金属间化合物形成。

50.优选地,所述镁基复合板通过前述第一方面所述的方法制备得到。

51.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中

的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。以下结合实施例对本发明的特征和性能作进一步的详细描述。

52.实施例1

53.将原始az31镁合金轧板、1100铝合金轧板分别进行400℃保温60min 和220℃保温15min,其中铝板尺寸为250mm*200mm*2mm(长*宽*厚),镁板尺寸为200mm*140mm*10mm(长*宽*厚)。保温处理后以铝/镁/铝顺序叠放固定后立即进行轧制,其中上轧辊辊径和辊速分别为400mm和 3m/min,下轧辊辊径和辊速分别为200mm和1.5m/min,单道次轧制变形量为60%,轧制后复合板在250℃下保温60min,最终获得良好塑性成形能力的镁基复合板,其中复合板中镁层的基面织构强度为10.4,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为61.5%和60.8%;室温下复合板的断裂延伸率达到25%;界面无明显的金属间化合物形成,扩散层厚度为5μm,界面结合强度63mpa。

54.实施例2

55.将原始az31镁合金轧板、6082铝合金轧板分别进行450℃保温45min 和280℃保温10min,其中铝板尺寸为100mm*80mm*2mm(长*宽*厚),镁板尺寸为60mm*50mm*20mm(长*宽*厚)。保温处理后以铝/镁/铝顺序叠放固定后立即进行轧制,其中上轧辊辊径和辊速分别为200mm和4m/min,下轧辊辊径和辊速分别为100mm和3m/min,单道次轧制变形量为70%,轧制后复合板在200℃下保温90min,最终获得良好塑性成形能力的镁基复合板,其中复合板中镁层的基面织构强度为11.2,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为71.4%和70.8%;室温下复合板的断裂延伸率达到26%;界面无明显的金属间化合物形成,扩散层厚度为4μm,界面结合强度63mpa。

56.实施例3

57.将原始az31镁合金轧板、6063铝合金轧板分别进行380℃保温60min 和200℃保温30min,其中铝板尺寸为200mm*150mm*0.5mm(长*宽*厚),镁板尺寸为100mm*90mm*2mm(长*宽*厚)。保温处理后以铝/镁/铝顺序叠放固定后立即进行轧制,其中上轧辊辊径和辊速分别为350mm和6m/min,下轧辊辊径和辊速分别为200mm和4m/min,单道次轧制变形量为75%,轧制后复合板在190℃下保温120min,最终获得良好塑性成形能力的镁基复合板,其中复合板中镁层的基面织构强度为12,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为75.8%和74.8%;室温下复合板的断裂延伸率达到27%;界面无明显的金属间化合物形成,扩散层厚度为3μm,界面结合强度65mpa。

58.实施例4

59.与实施例1相比,不同之处在于,上、下轧辊辊径和辊速一致,其中上、下轧辊辊径和辊速都为400mm和3m/min,其他条件不变;最终获得镁基复合板。

60.所得复合板中镁层的基面织构强度为18.7,相比于原始镁板(22.4)基面织构弱化有限;铝层和镁层在轧制过程中塑性变形能力不一致,实际形变量分别为68.5%和55.8%;室温下复合板的断裂延伸率16%;界面无明显的金属间化合物形成,扩散层厚度为5μm,界面结合强度57mpa。

61.实施例5

62.与实施例1相比,不同之处在于,上轧辊和下轧辊的辊径相同,均为 400mm,其他条件不变。

63.所得复合板中镁层的基面织构强度为17.5,相比于原始镁板(22.4)基面织构有一定弱化;铝层和镁层在轧制过程中塑性变形能力存在一定的差异,实际形变量分别为65.3%和57.5%;室温下复合板的断裂延伸率达到 17%;界面无明显的金属间化合物形成,扩散层厚度为5μm,界面结合强度56mpa。

64.实施例6

65.与实施例1相比,不同之处在于,上轧辊和下轧辊的辊速比不同,调节上轧辊辊速使得上下轧辊辊速比为1.2:1,其他条件不变。

66.所得复合板中镁层的基面织构强度为12.9,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为62.4%和61.1%;室温下复合板的断裂延伸率达到22%;界面无明显的金属间化合物形成,扩散层厚度为5μm,界面结合强度62mpa。

67.实施例7

68.与实施例1相比,不同之处在于,镁板和铝板保温温差不同,铝板保温温度为210℃,其他条件不变。

69.所得复合板中镁层的基面织构强度为11.5,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为62.5%和61.2%;室温下复合板的断裂延伸率达到24%;界面无明显的金属间化合物形成,扩散层厚度为6μm,界面结合强度61mpa。

70.对比例1

71.与实施例1相比,不同之处在于,镁板和铝板保温温度一样,均进行 400℃保温60min,其他条件不变,最终得到镁基复合板。

72.所得复合板中镁层的基面织构强度为19.3,相比于原始镁板(22.4)基面织构弱化不显著;铝层和镁层在轧制过程中塑性变形差异较大,实际形变量分别为70.3%和50.2%;室温下复合板的断裂延伸率只有15%;界面有明显的金属间化合物形成,扩散层厚度20μm,界面结合强度53mpa。

73.对比例2

74.与实施例1相比,不同之处在于,调节镁合金轧板保温温度使得镁板和铝板保温温差为50℃,其他条件不变。

75.所得复合板中镁层的基面织构强度为18.7,相比于原始镁板(22.4)基面织构弱化不显著;铝层和镁层在轧制过程中塑性变形能力差异较大,实际形变量分别为68.5%和55.3%;室温下复合板的断裂延伸率只有16%;界面有明显的金属间化合物形成,扩散层厚度18μm,界面结合强度51mpa。

76.对比例3

77.与实施例1相比,不同之处在于,轧制后没有进行退火处理,其他条件不变,在轧制后直接得到镁基复合板。

78.复合板中镁层的基面织构强度为17.4,相比于原始镁板(22.4)基面织构有一定弱化;铝层和镁层在轧制过程中塑性变形能力存在一定差异,实际形变量分别为65.5%和

58.8%;室温下复合板的断裂延伸率18%;复合界面未形成冶金结合,界面结合较差,结合强度43mpa。

79.对比例4

80.与实施例1相比,不同之处在于,轧制后退火温度为350℃,其他条件不变,最终获得镁基复合板。

81.复合板中镁层的基面织构强度为12.6,相比于原始镁板(22.4)基面织构明显弱化;铝层和镁层在轧制过程中塑性变形能力相似,实际形变量分别为61.5%和60.8%;室温下复合板的断裂延伸率15%;界面形成厚度约为 100微米的镁-铝脆性金属间化合物,界面结合强度35mpa。

82.通过上述实施例和对比例可知,本发明的实施例能够获得更好的效果,尤其是断裂延伸率和界面结合强度更优。

83.进一步的,通过实施例1和实施例4-6可知,不改变上下辊的辊速和辊径或只改变辊速/辊径会较大影响效果,复合板的性能相对较差。

84.进一步的,通过实施例1和实施例7可知,适当调整镁板和铝板间的温差会对复合板的性能产生一定影响,实施例1中180℃的温差比实施例 7中190℃温差具有更优的断裂延伸率和界面结合强度。

85.以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。