1.本发明涉及磁约束核聚变装置制造技术领域,具体涉及一种用于托卡马克装置真空室内集水管的制造方法。

背景技术:

2.为了开发未来新能源,各发达国家都在积极开展以托卡马克为主要途径的磁约束核聚变研究。在托卡马克装置中,通常将面向等离子体的壁材料统称为第一壁。在等离子实验运行中,第一壁材料表面将直接面对等离子体边界粒子的轰击,此时第一壁材料表面温度将达到上千摄氏度,为了及时排除第一壁材料表面的热量,需要通水对第一壁部件和偏滤器模块进行冷却。由于一个真空室内有多达几十到上百组的第一壁部件和偏滤器模块的冷却水回路需要供水,因此需要设计和制造集水管结构,实现一组集水管为多个第一壁部件和偏滤器部件集中供水的功能,从而减少穿过真空室边界的穿透水管的数量。

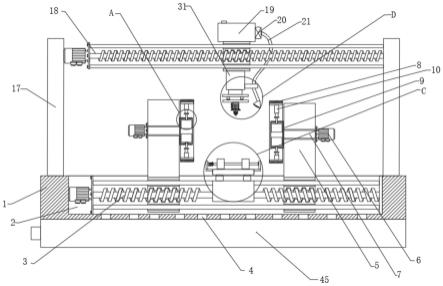

3.如图1所示,新一代托卡马克装置的集水管主体通常包括一根主管和多个支管,主管的一端开孔,另一端焊接有封头。

4.随着等离子体实验参数的不断提高,新一代托卡马克装置的集水管的技术要求也愈严苛,技术要求如下:工作时的内压为2mpa,工作温度约200℃左右;集水管工作在真空室内的超高真空环境,整个水管的真空气密性要求为:真空漏率必须小于1

×

10-10

pa

·

m3/s-1

,长期工作后不发生泄漏;集水管成品的相对磁导率小于1.04;集水管的材料为316l或316ln,集水管制造完成后必须保持与原材料相同的耐应力腐蚀性能,保证集水管在长期的高温高压下工作不发生腐蚀泄漏。

5.针对新一代托卡马克装置的集水管的结构型式,现有常规制造工艺如下:

6.第一种方法是:在主管上开马鞍孔,把支管插入,然后焊接主管和支管之间的马鞍形角焊缝。此方法的缺点是焊缝处产生较严重的应力集中,其焊缝处难以探伤检验,难以保证水管的真空气密性和长期使用质量。

7.第二种方法是:在主管和支管连接处采用三通焊接。此方法较大地增加了焊缝数量和焊接工作量,从而增加了焊缝泄漏的风险。

8.现有的316l和316ln材料的焊接工艺不能同时保证焊缝的相对磁导率和真空气密性指标,即:当使用现有工艺实现焊缝的相对磁导率小于1.04时,焊缝经常出现气孔和微裂纹而产生微漏致使真空漏率不达标;当现有工艺实现焊缝的高气密性焊接时,焊缝的相对磁导率将会达到1.2以上。

9.因此,亟需研制一种满足新一代托卡马克装置使用要求的集水管的制造方法。

技术实现要素:

10.本发明的目的在于提供一种用于托卡马克装置真空室内集水管的制造方法,以解决现有的集水管制造工艺无法满足对真空气密性、相对磁导率和长期高温高压下的使用要求。

11.本发明通过下述技术方案实现:

12.本发明提供了一种用于托卡马克装置真空室内集水管的制造方法,包括如下步骤:对集水管的主管、支管分别下料;

13.在主管上的支管位置处加工底孔;

14.在各底孔处拉拔出主管的支管凸缘,拉拔时对主管的拔管区域加热至900℃~1150℃,拔出的支管凸缘的外表面长度大于等于3mm;

15.分别加工出主管、支管和封头焊接位置处的焊接坡口;

16.焊接支管、封头;

17.所述主管的管壁厚度为2mm~3mm,支管的壁厚为2mm。

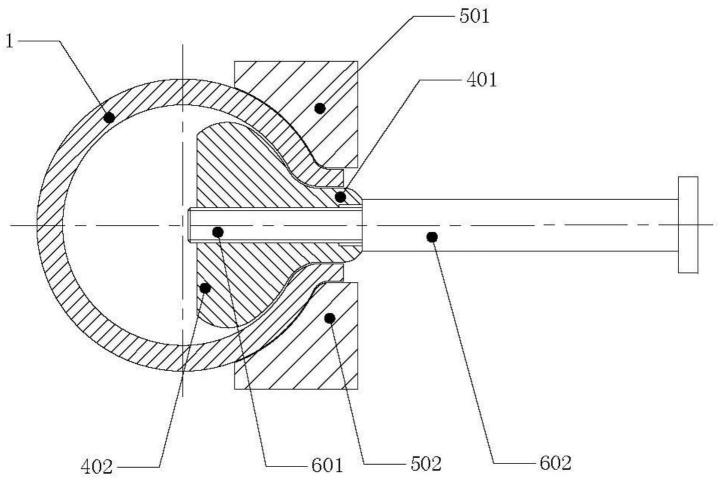

18.本发明通过在主管上加工底孔,并在底孔处于高温下拉拔出用于支管焊接的拉拔支管凸缘,避免了支管插入式焊接时的严重应力,也避免了三通焊接时的焊缝数量和焊接工作量的增加,从而减少了支管的焊接难度和焊缝数量,使焊缝可进行射线探伤,保证了集水管的真空气密性(焊缝的真空漏率小于1

×

10-10

pa

·

m3/s-1

)和长期使用质量,降低焊缝泄漏风险。选用900℃~1150℃的高温拉拔工艺减少拉拔的变形抗力,并可避免因材料塑性变形造成的磁导率升高的问题,使磁导率小于1.04,控制在不高于母材的磁导率范围。

19.可选地,还包括:

20.在主管上加工底孔前于常温下弯制主管大圆弧;

21.加工焊接坡口前弯制主管上的大曲率弯头。

22.由于主管的大圆弧曲率较小,在弯管过程中的材料实际变形率较小,因此,常温弯制不会导致材料的磁导率明显升高,可在不影响材料磁导率的情况下降低工艺条件,提高可操作性。

23.可选地,所述底孔的直径比支管的内直径小4mm~6mm。按此种尺寸设计底孔直径,可实现后续拉拔操作时拔出的支管凸缘的外表面长度大于等于3mm。

24.可选地,采用拉拔模具在各底孔处拉拔出支管凸缘;

25.所述拉拔模具包括内成形模、外模、拉拔杆,所述内成形模包括一凸台、大端,所述大端的外周面与所述主管的开有底孔处的内弧面相配合,所述凸台设于所述大端的一侧且二者一体成型,所述凸台的外周径小于大端的外周径,大端与凸台可以进入到主管内,凸台与大端的中部开设有贯穿的孔,拉拔杆的一端可插入所述孔内形成可拆卸固定连接结构,拉拔杆的另一端连接拉拔液压设备,所述外模上具有一开口,所述主管开有底孔处的外周面与开口的内周面相配合,所述外模上还设有一通孔,以供所述凸台穿过。

26.可选地,所述外模具有第一部、第二部、连接部,所述第一部的一端连接所述连接部的一端、所述第二部的一端连接所述连接部的另一端,所述第一部与第二部相对设置,所述第一部、第二部、连接部形成所述开口,所述通孔设于所述连接部上。

27.可选地,所述凸台为圆柱形,所述凸台的外直径与支管的内直径相同。此种设置可使主管拉拔出的凸缘内径与支管内径相同,保证后续凸缘与支管焊接质量良好。

28.通过设置专用的拉拔模具,可以在主管上制作出良好的拉拔凸缘,模具结构简单,易于制造,与主管配合良好,可操作性强,有益于集水管的批量化生产。

29.可选地,所述拉拔模具在使用前均匀涂抹含油酸、二硫化钼和石墨的润滑剂,油酸、二硫化钼、石墨的质量百分数依次为57%、17%、26%。使用润滑剂可以减少拔管过程中

材料塑性流动的摩擦力,防止管体表面被拉伤。

30.可选地,所述焊接坡口的钝边为0.5mm,坡口与端面的夹角为30

°

;

31.所述焊接支管、封头采用全焊透的焊接接头型式,焊接时主管与支管、主管与封头的装配对口间隙为0.5~1.5mm;

32.焊接方式为钨极氩弧焊,焊接时主管内腔充氩气保护,主管上的开孔用胶带密封;

33.焊接参数:电流70a~120a,电压10v~15v,氩气浓度:≥99.99%,流量5~10l/min。

34.通过合理设计焊接坡口、选取合适的焊接方式及焊接条件,确保焊缝的真空漏率满足要求,确保焊缝拥有与316l原材料相同的耐腐蚀能力。

35.可选地,焊接时所用的焊丝直径

36.所述焊丝包括如下质量分数的各组分:c:≤0.03%,si:≤0.4%,mn:5.0-8.0%,cr:18.0-22.0%,ni:17.0-20.0%,mo:2.0-3.0%,cu:≤0.30%,s:≤0.015%,p:≤0.02%,n:0.10-0.18%,余量为铁和杂质。

37.合理设计焊丝成分,充分利用镍、氮和锰元素形成纯奥氏体组织的特点,使焊缝的磁导率在不需要焊后热处理的情况下稳定地保持在1.04以下,并通过增大锰含量和控制硫含量,解决了纯奥氏体焊接易产生微裂纹和气孔的问题,实现焊缝的高气密性焊接。

38.可选地,所述集水管的材料为奥氏体不锈钢316l或316ln;

39.所述集水管母材的磁导率μ≤1.04,焊缝磁导率μ≤1.04。

40.本发明与现有技术相比,具有如下的优点和有益效果:

41.本发明通过在主管上拉拔支管凸缘,减少了支管的焊接难度和焊缝数量,使焊缝可进行射线探伤,保证了集水管的真空气密性和长期使用质量,降低焊缝泄漏风险。并利用高温拉拔工艺减少拉拔的变形抗力,避免因材料塑性变形造成的磁导率升高的问题,使集水管完工后的相对磁导率能稳定保持在小于1.04,本发明的工艺方法可操作性强,适合批量化生产。

附图说明

42.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。在附图中:

43.图1为本发明实施例提供的一种集水管的结构示意图;

44.图2为本发明实施例提供的主管与拉拔模具相配合的结构示意图;

45.图3为本发明实施例提供的外模的结构示意图;

46.图4为焊接坡口结构示意图。

47.图中标记及对应的零部件名称:

48.1-主管,2-支管,3-封头,401-凸台,402-大端,501-第一部,502-第二部,503-连接部,504-通孔,601-第一杆,602-第二杆,7-端面,8-坡口,9-主管弯头。

具体实施方式

49.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的限定。

50.实施例1:

51.制造如图1所示的集水管,由一根主管1构成,主管1本体形状呈较小曲率的圆弧状,主管1的管壁厚度为2mm~3mm;主管1上分布有多个支管2,支管2壁厚为2mm;主管1的一端有焊接有封头3,主管1的另一端呈弯头型式弯曲成一定角度并具有一开孔,具有较大曲率。按照如下步骤制造:

52.步骤一:展开下料

53.首先将集水管主管1和支管2展开放样,使用不锈钢管分别对主管1和支管2下料,控制主管1原材料的壁厚比成品最小要求壁厚大1mm,用于补偿主管1弯管和拉拔凸缘的减薄。不锈钢管的原材料无损探伤合格且经过固溶处理保持磁导率小于1.04。

54.步骤二:弯制主管大圆弧

55.在常温下使用弯管机或弯模具,对主管1本体的大圆弧进行弯制。由于主管1的大圆弧曲率较小,在弯管过程中的材料实际变形率较小,因此,此工序选择常温弯制不会导致材料的磁导率明显升高。

56.步骤三:加工主管拉拔底孔

57.在主管1上的支管2位置处加工出拉拔工艺操作前的底孔,拉拔底孔的直径比支管2内直径小4mm。

58.步骤四:拉拔主管1的支管2凸缘

59.使用拉拔模具拉拔出主管1的支管2凸缘。拉拔时,使用中频感应加热器对主管1的拔管区域进行加热,拉拔温度为900℃,拔出的支管2凸缘的外表面长度为3mm。使用高温拉拔工艺可减少拉拔的变形抗力,并可避免因材料塑性变形造成的磁导率升高的问题。

60.如图2、3所示,拉拔模具包括内成形模、外模、拉拔杆。内成形模的横截面呈阶梯凸台型,包括凸台401、大端402,凸台401、大端402一体成型,大端402的外周面与主管1靠近开有底孔侧的内弧面相配合,所述凸台401设于所述大端402的一侧且二者一体成型,大端402与凸台401之间用圆弧过渡,凸台401整体呈圆柱形,且凸台401边缘倒圆角。所述凸台401的外周径小于大端402的外周径,大端402与凸台401相距最远的端面的距离小于主管1的内直径,使大端402连通凸台401可以进入到主管1并到达开设底孔处。凸台401的外直径与支管2内直径相同,从而使拉拔形成的支管2凸缘的孔径与支管2的尺寸相配合,有利于后续支管2焊接良好。凸台401与大端402的中部开设有贯穿的孔,将孔设置为螺纹孔,拉拔杆的一端可插入所述螺纹孔内,拉拔杆呈阶梯圆柱状,拉拔杆的第一杆601的外部设有螺纹与内成形模连接,拉拔杆的第二杆602的直径小于底孔的直径,拉拔杆的第二杆602的端部连接拉拔液压设备的装夹。外模具有第一部501、第二部502、连接部503,所述第一部501的一端连接所述连接部503的一端、所述第二部502的一端连接所述连接部503的另一端,所述第一部501与第二部502相对设置,所述第一部501、第二部502、连接部503形成所述开口,第一部501、第二部502、连接部503整体形成u型字母结构。所述主管1开有底孔部分的外周面与开口的内周面相配合。在连接部503上开设有通孔504,可供凸台401通过。如图2所示,拉拔时,凸台

401的端部穿过通孔504,大端402抵靠在开口处。拉拔模具的材料为inconel x-750或inconel 718。

61.拉拔模具使用前,先在内外表面均匀涂抹比重为57%油酸 17%二硫化钼 26%石墨的润滑剂,减少拔管过程中材料塑性流动的摩擦力,防止管体表面被拉伤。正式拔孔时,预先固定外模,并把内成形模从主管1放入并放置在主管1拉拔底孔的位置,然后将主管1相应的待拔区域抵靠在外模的开口处,并对待拔孔区域加热到拔孔温度900℃后,迅速装配好拉拔杆,进行拔孔操作。

62.步骤五:弯制主管弯头

63.使用弯管机或弯管模弯制主管1上的大角度的主管弯头9,弯管的温度为750℃。选用此温度进行弯管操作,可避免冷弯导致磁导率升高的现象发生,又可控制在弯管过程中管壁厚度不过分减薄。

64.步骤六:加工坡口

65.分别加工出主管1、支管2和封头3焊接位置的焊接坡口8,如图4所示,坡口8尺寸为:钝边为0.5mm,坡口8与主体横截面的端面7夹角为30

°

。

66.步骤七:焊接支管2和封头3

67.主管1与支管2、主管1与封头3均采用全焊透的焊接接头型式,焊接时的主管1与支管2、主管1与封头3的对口装配间隙为0.5mm。

68.焊接方式采用钨极氩弧焊方式,焊接时主管1内腔充氩气保护,主管1上的开孔用胶带密封。焊接参数:焊丝直径电流70a,电压10v~15v,氩气浓度:≥99.99%,流量5l/min。

69.焊接所用焊丝的化学成分重量百分比为:c:0.01%,si:0.1%,mn:5.0%,cr:18.0%,ni:17.0%,mo:2.0%,cu:0.1%,s:0.005%,p:0.005%,n:0.10%,余量为铁和杂质。此种焊丝成分充分利用了镍、氮和锰元素形成纯奥氏体组织的特点,使焊缝的磁导率在不需要焊后热处理的情况下稳定地保持在1.04以下,并通过增大锰含量和控制硫含量解决了纯奥氏体焊接易产生微裂纹和气孔的问题,实现焊缝的高气密性焊接。

70.步骤八:检验

71.对焊接部位进行射线探伤,按nb/t 47013.2-2015质量ⅰ级合格执行;射线探伤合格后对整个集水管进行真空氦质谱检漏。检验合格后转入产品安装工序。

72.经检测,实施例1结果为:整个集水管的漏率为5

×

10-11

pa

·

m3/s-1

,所有区域的磁导率为1.01~1.02,符合设计指标要求。

73.实施例2:

74.制造如图1所示的集水管,由一根主管1构成,主管1本体形状呈较小曲率的圆弧状,主管1的管壁厚度为2mm~3mm;主管1上分布有多个支管2,支管2壁厚为2mm;主管1的一端有焊接有封头3,主管1的另一端呈弯头型式弯曲成一定角度并具有一开孔,具有较大曲率。按照如下步骤制造:

75.步骤一和步骤二的内容与实施例1保持一致。

76.步骤三:加工主管拉拔底孔

77.在主管1上的支管2位置处加工出拉拔工艺操作前的底孔,拉拔底孔的直径比支管2内直径小6mm。

78.步骤四:拉拔主管1的支管2凸缘

79.使用拉拔模具拉拔出主管1的支管2凸缘。拉拔时,使用中频感应加热器对主管1的拔管区域进行加热,拉拔温度为1150℃,拔出的支管2凸缘的外表面长度为3mm。

80.本实施例的拉拔模具的结构和操作方法与实施例1相同。

81.步骤五:弯制主管弯头

82.使用弯管机或弯管模弯制主管1上的大角度的主管弯头9,弯管的温度为900℃。

83.步骤六:加工坡口

84.分别加工出主管1、支管2和封头3焊接位置的焊接坡口8,如图4所示,坡口8尺寸为:钝边为0.5mm,坡口8与主体横截面的端面7夹角为30

°

。

85.步骤七:焊接支管2和封头3

86.主管1与支管2、主管1与封头3均采用全焊透的焊接接头型式,焊接时的主管1与支管2、主管1与封头3的对口装配间隙为1.5mm。

87.焊接方式采用钨极氩弧焊方式,焊接时主管1内腔充氩气保护,主管1上的开孔用胶带密封。焊接参数:焊丝直径电流120a,电压10v~15v,氩气浓度:≥99.99%,流量10l/min。

88.焊接所用焊丝的化学成分重量百分比为:c:0.03%,si:0.4%,mn:8.0%,cr:22.0%,ni:20.0%,mo:3.0%,cu:0.3%,s:0.015%,p:0.02%,n:0.18%,余量为铁和杂质。

89.步骤八:检验

90.对焊接部位进行射线探伤,按nb/t 47013.2-2015质量ⅰ级合格执行;射线探伤合格后对整个集水管进行真空氦质谱检漏。检验合格后转入产品安装工序。

91.经检测,实施例2结果为:整个集水管的漏率为2

×

10-11

pa

·

m3/s-1

,所有区域的磁导率为1.01~1.03之间,符合设计指标要求。

92.本发明实施例通过支管2拉拔模具和高温拉拔方式在主管1上制作出用于支管2焊接的拉拔凸缘,减少了支管2的焊接难度和焊缝数量,使焊缝可进行射线探伤,保证了集水管的真空气密性和长期使用质量;选择了合适的焊接方式和焊接条件,并设计了特殊的焊丝成分,进一步同时保证焊缝的真空漏率小于1

×

10-10

pa

·

m3/s-1

且磁导率小于1.04,并使焊缝拥有与316l原材料相同的耐腐蚀能力。本发明工艺流程可使集水管完工后的相对磁导率能稳定保持在小于1.04,工艺方法可操作性强,适合批量化生产。

93.以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。