1.本发明属于化工能源领域中的有机环氧化物和氢能的制备方法,涉及主要利用模拟自然光在较低辅助偏压制备环氧化物,特别涉及一种利用清洁廉价的溴化钠光电催化氧化并且耦合产氢。适用于主要利用水溶性烯烃为原料。

背景技术:

2.作为人工光合作用的一种方式,光电化学电池被广泛研究用于将阳光转化为太阳能燃料。光电化学电池分解水成氧气和氢气被认为是一种环境友好的燃料生产途径。迄今为止,从实际应用的角度来看,光电化学电池水分解电池的效率仍然很低,这主要是由于水的氧化反应动力学过于缓慢,此外,在光阳极产生的分子氧几乎没有经济价值。

3.环氧化物是重要的化工中间体,在聚合物、食品添加剂和药品方面有着重要的应用。因此,寻求改进和高效的环氧类氧化物的合成是工业和学术研究的一个关键课题。在各种氧化反应中,烯烃环氧化反应无疑是目前研究最多的有机转化反应之一。经典的环氧化方案需要使用如过氧化氢(h2o2)、t-过氧叔丁醇(tbhp)、过氧化羟基异丙苯(chp)、乙苯过氧化氢等化学计量的过氧化物基氧化剂,或者这些氧化剂的衍生催化剂。但该方法存在氧化剂降解、毒性大、副反应多、操作条件苛刻、分离困难等问题。最常用的溴、氯卤代醇法(halcon工艺)是另一种常用的工艺。然而,这一过程会消耗大量电能对能源造成浪费。因此,需要探索提供优异选择性同时保持生态良性的环氧化方法。

4.由于电极和底物之间的电子转移较慢,直接电合成总是显示出更高的过电位并导致更多副产品。此外,环氧化物的高选择性电合成只能在低电流密度下通过仔细控制施加的电压来实现,这会导致反应时间延长和效率低下。可以通过引入氧化还原介质来避免这些问题。在大多数情况下,铂和碳基材料被用作电极。然而,铂很容易被溴离子腐蚀,尽管铂提供了更好的环氧化物选择性。此外,碳基电极对br-/br2氧化还原介质表现出特别低的催化活性。因此,可能会发生水分解或其他副反应,导致较大的过电位和能量消耗。

5.综上所述,光电催化分解水产氢和传统烯烃环氧化的主要问题:

6.(1)光电催化分解水的效率很低,这主要是由于水氧化半反应的挑战,它由四电子和四质子转移过程组成。此外,除了动力学缓慢外,在光阳极产生的分子氧几乎没有经济价值。

7.(2)经典的烯烃环氧化方法需要有毒试剂和苛刻的反应条件,会造成严重的环境问题;

8.(3)传统电合成烯烃环氧化需要昂贵且低效的电极,并且能耗大反应时间长。

技术实现要素:

9.本发明的目的旨在克服上述现有技术中的不足,提供一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,在模拟自然光的条件下,利用光阳极使水溶性烯

烃氧化为环氧化合物;优化反应条件,缩短反应时间。

10.本发明采用的技术方案为:一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

11.a、取料并配制反应液:取一定摩尔浓度的溴化钠、水溶性烯烃,一定体积百分比的乙腈水加入搅拌机中混合;将混合物料装入一组光电化学池内持续搅拌;

12.b、光电催化氧化:光电化学电池在搅拌下使用电化学分析仪进行测量。使用所制备的光电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以较低的辅助偏压,室温下恒电压电解一段时间,即制得可溶性烯烃对应的环氧化物。

13.所述的光电极是纳米多孔bivo4薄膜光电极。

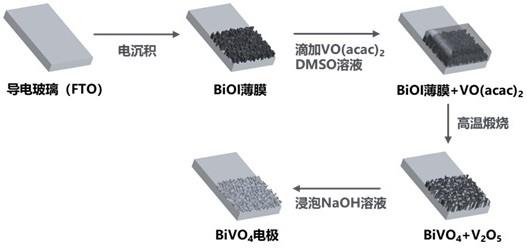

14.所述制备光电极方法是通过电沉积将对苯醌还原为对苯二酚来制备bioi薄膜;将bioi薄膜转化为纳米多孔bivo4薄膜。

15.所述电沉积bioi薄膜是将0.03~0.05m2bi(no3)3·

5h2o加入新配置好ph为1.5~1.8的40~60ml hno3水溶液中。转移到冰水浴中超声后,变为乳白色溶液。向溶液中加入0.3~0.5mki,继续冰水浴超声处理溶液变为澄清透明的橘黄色。加入0.2~0.25m对苯醌的10~30ml无水乙醇溶液,混合并冰水浴超声处理形成无色透明的红褐色电镀液。使用典型的三电极体系,包含一个清洗干净干燥的fto工作电极、一个饱和的ag/agcl参比电极和一个pt丝对电极,并且在室温﹥25℃时进行电沉积。选择-0.1v vs.ag/agcl恒电压电解,当通过总电荷达到0.17c/cm2时停止工作。将制备好的bioi薄膜用镊子取下,去离子水冲洗3-5次并自然晾干。

16.所述bioi薄膜转化为纳米多孔bivo4薄膜是取30~40μl含有0.2m乙酰丙酮氧钒vo(acac)2的dmso溶液缓慢滴加在bioi薄膜上,转移到马弗炉中,以1.5~2.5℃/min升温速率到450℃保持2~2.5h后自然降温。将退火后的电极放入0.5~1mnaoh溶液中浸泡20~50分钟,同时温和搅拌将v2o5从bivo4表面去除。最终得到的明白黄色bivo4电极用去离子水冲洗并在空气中自然干燥。

17.所述溴化钠是相对于溶液的摩尔浓度为10~40mm的溴化钠。

18.所述水溶性烯烃是相对于溶液的摩尔浓度为10~40mm的水溶性烯烃。

19.所述水溶性烯烃包括带有磺酸盐的烯烃和烯醇类化合物的水溶性烯烃,带有磺酸盐的烯烃结构通式为naso3r1r2c=cr3r4,其中:r1代表苯环、饱和烷基链;r2、r3、r4分别为饱和烷基链或者氢;烯醇类化合物的结构通式为hor5r6c=cr7r8,其中r5代表烷基链;r6、r7、r8分别为饱和烷基链或者氢。水溶性烯烃可选自对苯乙烯磺酸钠、甲基烯丙基磺酸钠、烯丙基磺酸钠、异戊烯醇、3-甲基-3-丁烯-1-醇、丙烯醇等。

20.所述乙腈水溶液是体积百分比为5~40%乙腈的水溶液。

21.所述光电化学电池是指使用带盖的方形石英光电化学电池。

22.所述持续搅拌是指使用机械搅拌、磁力搅拌或者使用流动池的持续搅拌。

23.所述的较低偏压是指相对于银氯化银0.3~1.2v的较低偏压。

24.所述的一段时间是指光电催化12~16h的时间。

25.所述的模拟自然光是指配备am1.5的300w氙弧灯发出的光模拟太阳照明。

26.所述300w氙弧灯发出的光是指经过g滤光片,校准到100mw/cm2的入射光功率强度

的光。

27.与现有技术相比,本发明具有下列特点和有益效果:

28.(1)采用本发明,将水分解光电化学池动力学缓慢高耗能并且产生廉价副产物的水氧化阳极反应,代替为更有利的光电催化烯烃环氧化反应,以产生比氧气具有更高市场价值的有机化学品,并且阴极进行产氢。本发明不仅是一种用于有机化合物选择性氧化的环保方法,更是一种生产清洁能源的经济方法;

29.(2)采用本发明,使用不含有贵金属的廉价br-/br2氧化还原介质作为光电催化烯烃环氧化介质,进行间接光电催化合成。由于合适的氧化还原介质具有稳定的氧化能力,环氧化过程可以在温和的条件下进行,并且可以实现高选择性。因此该反应仅在室温搅拌下进行,并获得了几乎100%的烯烃转换率和环氧化物的选择性和产率;

30.(3)采用本发明,原有光阳极的一个关键障碍是由于存在水的光腐蚀而导致的光阳极的不稳定性。此外,空穴在非均相光阳极上的积累可能会导致不希望的副反应,例如水氧化。在这方面,廉价br-/br2氧化还原介体在将发生的反应空间从平面电极/电解质界面扩展到体电解质方面显示出优势。代替直接氧化光阳极表面的有机反应物,电极和基板之间的这种间接电子转移也可以通过选择具有适当氧化还原能力的介质来避免副反应。

31.(3)采用本发明,与高压驱动电催化系统相比,光电催化系统由于结合了可见光能量,可以显着降低施加的电压。从节能的角度来看,光电催化与需要更高应用电位和电能输入的电催化相比具有显著优势。可以引入光来降低电合成所需要的能耗从而降低开发成本,选择活性更好地钒酸铋电极作为光阳极降低了反应活化能优化了反应条件。。

32.(4)为了追求可持续和清洁的方式,相比于使用有毒和容易产生副产物的氧化剂,如果水可以用作光电化学电池中用于烯烃环氧化的氧化剂,那将是很有吸引力的。尽管本方法使用光电化学电池在空气中进行,但h

218

o的同位素标记实验证明水是氧化反应的唯一氧源。

附图说明

33.图1为本发明的光电极制备流程示意图。

34.图2为本发明的以光电极利用溴化钠生产水溶性环氧化物系统示意图。

35.图3为本发明的0.8v和1.2v恒电压光电解下环氧化物产量对时间的依赖性图。

36.图4为本发明的0.0v、0.8v和1.2v恒定偏压下光电化学氧化电流-时间曲线图。

37.图5为本发明的开断光下以0.8v恒电压光电解下环氧化物产量对时间的依赖性图。

38.图6为本发明的以60mm溴化钠恒电压光电解下的时间电流曲线图。

39.图7为本发明的光电极和传统铂电极比较的伏安曲线图。

40.图8为本发明的代表性四种水溶性烯烃电流时间曲线图。

具体实施方式

41.下面结合附图和实施例对本发明作进一步说明。

42.实施例1光电极的制备

43.光电极制备方法如下,其流程示意图如图1所示。

44.a、电沉积bioi薄膜的制备

45.将0.04m2bi(no3)3·

5h2o加入新配置好ph为1.7的50ml hno3水溶液中。转移到冰水浴中超声5分钟后,变为乳白色溶液。向溶液中加入0.4m ki,继续冰水浴超声处理5分钟后,溶液变为澄清透明的橘黄色。加入0.23m对苯醌的20ml无水乙醇溶液,混合并冰水浴超声处理5分钟后,形成无色透明的红褐色电镀液。使用典型的三电极体系,包含一个清洗干净干燥的fto工作电极、一个饱和的ag/agcl参比电极和一个pt丝对电极,并且在室温﹥25℃时进行电沉积。选择-0.1v vs.ag/agcl恒电压电解,当通过总电荷达到0.17c/cm2时停止工作。将制备好的bioi薄膜用镊子取下,去离子水冲洗5次并自然晾干。

46.b、bioi薄膜转化为纳米多孔bivo4薄膜:

47.取35μl含有0.2m乙酰丙酮氧钒vo(acac)2的dmso溶液缓慢滴加在bioi薄膜上,转移到马弗炉中,以2.5℃/min升温速率到450℃保持2h后自然降温。将退火后的电极放入1m naoh溶液中浸泡30分钟,同时温和搅拌将v2o5从bivo4表面去除。最终得到的明白黄色bivo4电极用去离子水冲洗并在空气中自然干燥1h。

48.实施例2光电极利用溴化钠生产水溶性环氧化物

49.图2是以光电极利用溴化钠生产水溶性环氧化物系统示意图。一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

50.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm对苯乙烯磺酸钠体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

51.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得可溶性烯烃对应的环氧化物,并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

52.实施例3光电极利用溴化钠生产水溶性环氧化物

53.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

54.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm甲基烯丙基磺酸钠,体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

55.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得可溶性烯烃对应的环氧化物;并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

56.实施例4光电极利用溴化钠生产水溶性环氧化物

57.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

58.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm的3-甲基-3-丁烯-1-醇,

体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

59.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解12h,即制得可溶性烯烃对应的环氧化物;并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

60.实施例5光电极利用溴化钠生产水溶性环氧化物

61.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

62.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm的丙烯醇,体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

63.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解12h,即制得可溶性烯烃对应的环氧化物;并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

64.实施例6光电极利用溴化钠生产水溶性环氧化物

65.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

66.a、取料并配制反应液:取摩尔浓度为40mm的溴化钠、20mm的对苯乙烯磺酸钠,体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

67.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得可溶性烯烃对应的环氧化物;并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

68.实施例7光电极利用溴化钠生产水溶性环氧化物

69.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

70.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm的对苯乙烯磺酸钠,体积百分比为5%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

71.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得可溶性烯烃对应的环氧化物。

72.对比例1光电极0.8v和1.2v电压下不同时间利用溴化钠生产水溶性环氧化物

73.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

74.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm对苯乙烯磺酸钠体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

75.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v和1.2v相对ag/agcl辅助偏压,25℃室温下恒电压电解0~16h,即制得对应时间可溶性烯烃对应的环氧化物。

76.图3是以0.8v和1.2v恒电压光电解下环氧化物产量对时间的依赖性,根据图3可以判断,较高外置偏压1.2v下环氧化物的产量与时间呈现开口向下的抛物线,反应速率先增加后减小,4h左右反应速度最快,12h反应速度变慢。略低外置偏压0.8v下环氧化物的产量与时间呈现线性关系,随着时间增加反应速率几乎不变16小时底物完全反应。虽然二者的电压变化仅为为0.4v,但是产率和时间的关系有较大的差异,对于0.8v电压下,br-的消耗速率和底物氧化速率几乎一致,也就是br 的生成速率和反应速率平衡,从而导致产量与时间呈现线性关系环氧化物生成速率没有较大的波动和改变。

77.对比例2光电极不同电压下利用溴化钠生产水溶性环氧化物

78.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

79.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm对苯乙烯磺酸钠体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

80.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.0v、0.8v和1.2v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得对应时间可溶性烯烃对应的环氧化物。

81.图4是以0.0v、0.8v和1.2v恒定偏压下的光电化学氧化电流-时间曲线,根据图4可以判断,将施加的电位提高到1.2v,nass的pec氧化实现了相当的转化效率(100%)和环氧化物选择性(95%)。与0.8v时的pec反应相比,1.2v时的反应显示反应初期光电流密度较高,环氧化物生成速率较高,两者均随反应时间逐渐降低。这种现象归因于光阳极表面br-氧化为br 和br 与nass之间的后续反应平衡。在高偏压下,光生氧化剂br 对nass的环氧化成为级联反应的限速步骤。结果,nass在1.2v下完全转化的总反应时间基本上等于在0.8v下进行的反应时间。但是,提高外部偏压会导致环氧化的法拉第效率降低(28%)。

82.对比例3开断光下光电极利用溴化钠生产水溶性环氧化物

83.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

84.a、取料并配制反应液:取摩尔浓度为20mm的溴化钠、20mm对苯乙烯磺酸钠体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

85.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射,光照反应两小时,避光暗反应两小时。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解0~10h,即制得对应时间可溶性烯烃对应的环氧化物。

86.图5是开断光下以0.8v恒电压光电解下环氧化物产量对时间的依赖性,选择0.8v的恒定输入电压以及使用光电极进行长时间恒电压电解,探究其产物生成情况。在黑暗和模拟太阳光照射下的氧化电流和产物积累如图5所示。溴化钠的氧化电流在黑暗中可以忽略不计并且没有环氧化物生成,即在没有光照的情况下光响应很弱。相比之下,在模拟太阳光照射下的生成根据核磁共振氢谱测试可见,并且在此期间检测到反应的中间产物。这些结果表明在模拟太阳光下电子能够有效地从底物注入光薄膜,并且暗态条件下很弱的光电流不足以氧化底物,证明了溴化钠介导的光电化学催化烯烃环氧化的可行性。

87.对比例4光电极利用高浓度溴化钠生产水溶性环氧化物

88.一种模拟自然光下以光电极利用溴化钠生产水溶性环氧化物的方法,包括下列步骤:

89.a、取料并配制反应液:取摩尔浓度为60mm的溴化钠、20mm对苯乙烯磺酸钠体积百分比为20%乙腈的水加入搅拌机中混合;将混合物料装入带盖的石英光电化学池内持续搅拌;

90.b、光电催化氧化:光电化学电池在磁力搅拌下,并使用电化学分析仪进行测量。使用实施例1中所制备的bivo4电极作为工作电极,铂网作为对电极,饱和ag/agcl作为参比电极。通过模拟自然光,从工作电极的背面照射。以0.8v相对ag/agcl辅助偏压,25℃室温下恒电压电解16h,即制得少量可溶性烯烃对应的环氧化物。

91.图6是以60mm溴化钠恒电压光电解下的时间电流曲线,根据图6可以发现,添加了60mm溴化钠,即溴化钠和对苯乙烯磺酸钠的摩尔比为3:1,在6h以内光电流密度从3ma/cm2快速下降为1.5ma/cm2,下降了50%。并且虽然对苯乙烯磺酸钠完全转换,但是所得到的目标化合物烯烃环氧化物少,选择性低,产率低,并且高电流下反应的法拉第效率低。

92.实施例8

93.图7为光电极和传统铂电极比较的伏安曲线图,光电化学氧化实验是在模拟太阳光照射下(am1.5g,100mw/cm2)室温下空气中进行的。在电化学工作站chi660e电化学工作站上,通过线性伏安法对所制备钒酸铋光电极和贵金属铂电极进行烯烃环氧化性能测试,与贵金属铂电极的电化学电池(2)号线相比,光电化学电池(1)号线中溴化钠介导的水溶性烯烃氧化的起始电位阴极偏移了接近1v。该结果表明与高压驱动电催化系统相比,光电催化系统由于结合了可见光能量,可以显着降低施加的电压。

94.图8为水溶性烯烃电流时间曲线图,根据实施例2~5进行,即光电化学氧化实验是在模拟太阳光照射下(am1.5g,100mw/cm2)室温下空气中进行的。在电化学工作站chi660e电化学工作站上,通过恒电压电解对所制备钒酸铋光电极进行烯烃环氧化性能测试。在12或16h的连续光照期间,光电化学氧化实验表现出相对稳定的光电流,约为1.25ma/cm2,与lsv实验在相同电位下得到的光电流基本相同。水溶性烯烃(a)对苯乙烯磺酸钠(nass)、(b)甲基烯丙基磺酸钠(namass)、(c)3-甲基-3-丁烯-1-醇(mbl)、(d)丙烯醇(aal)几乎完全转

化为其环氧化物,并且未检测到其他副产物(转化率》99%,选择性》99%,产率选择性》99%)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。