1.本发明属于电镀银技术领域,涉及一种镀银技术,具体涉及一种氰化物镀银溶液的无氰 化转化方法。

背景技术:

2.镀银层具有优良的导电、导热和焊接性能,广泛应用于微电子和微系统封装领域,是影 响器件可靠性和稳定性的关键。氰化物镀银工艺因配方简单、镀液稳定性好、镀层细致光亮 和耐蚀性好等优点,在电镀银行业中占主导地位。但氰化物毒性高,水中浓度0.05mg/l时就 可以导致鱼虾死亡,人体摄入超过1mg/kg,就可能导致死亡,无论是生产、运输或使用过程 中都存在极大的安全问题,可能造成无法挽回的损失。

3.为了取代高毒性的氰化物镀银工艺,电镀科技工作者一直在尝试选用或合成新的低毒(无 毒)化合物用于镀银工艺,这些工艺在应用过程中,未改变整个生产线的流程,但从环保和安 全角度考量意义重大,其研究和推广受到越来越广泛的关注.

4.当前研究的无氰镀银溶液,通常有银盐、络合剂、导电盐等配制而成,如美国专利 us2012067735采用多种银盐、乙内酰脲及其衍生物、琥珀酸亚胺及其衍生物、有机硫化物和 吡啶衍生物组成无氰镀银溶液;cn102268701b采用硝酸银、甲氧基乙内酰脲、柠檬酸钾、 氢氧化化钾和添加剂组成无氰镀银溶液;cn 107841771采用硝酸银、三种配位剂、导电盐、 ph值缓冲剂和各种添加剂组成无氰镀银溶液;cn103540970采用硝酸银、丁二酰亚胺、四硼 酸钠和添加剂组成无氰镀银溶液;cn 105648485采用四氟硼酸银、乙酸铵、茴香醛、苯甲酸 和添加剂组成无氰镀银溶液;cn105088293采用硝酸银、葡萄酸酸、海因、乙内酰脲和碳酸 钾等组成无氰镀银溶液。

5.这些方法获得的无氰镀银溶液与氰化物镀银溶液相比,消除了氰化物的使用,降低了安 全风险。但存在2大缺陷;一是使用的银盐中含有大量的阴离子,如广泛使用的硝酸银,大 量的硝酸根存在于无氰镀银槽液中,累积后容易导致镀层发黄、夹杂和耐蚀性差等问题;二 是这些无氰镀银工艺与现有的氰化物镀银体系无法兼容并直接切换,均必须新配置溶液,而 原有的氰化镀银槽液,要么通过废水处理方式解决,耗用大量的化工材料,导致银盐无法直 接回收使用,要么就地封存,造成大量的浪费和安全隐患。

技术实现要素:

6.本发明的目的是提供一种氰化物镀银溶液的无氰化转化方法,该方法不仅将高毒性、风 险较大的氰化镀银溶液,有效转化为环境和安全影响较小的无氰镀银溶液,有利于环境保护 和安全,而且转化并调整后的新生无氰镀银溶液在规定的工艺条件下,获得的镀层外观、纯 度、导电和导热等性能更接近于氰化镀银溶液。

7.为了解决上述技术问题,本发明采用的技术方案如下:

8.一种氰化物镀银溶液的无氰化转化方法,其特征在于,包括如下步骤:

9.步骤1、采用碱液将氰化物镀银溶液的ph值调整为碱性,然后加入氧化剂反应,使

氰化 物氧化为碳酸盐和氨气,生成碳酸银;

10.步骤2、将步骤1中得到的反应产物静置,使得碳酸银沉淀,抽取上层清液后加入纯水, 再次抽取上层清液,反复多次,直至上层清液为中性;

11.步骤3、往步骤2中得到的反应体系中添加无氰镀银活性配体将碳酸银完全溶解;

12.步骤4、之后再加入导电盐、光亮剂和阳极活化剂,调整为含银15-20g/l,导电盐50-150g/l, 无氰活性配体50-150g/l,阳极活化剂10-50g/l,光亮剂0.5-2.0g/l,ph值为碱性的新生无氰 镀银溶液。

13.优选的,步骤1中,采用碱液将氰化物镀银溶液的ph值调整为9-10,加入的氧化剂为 过氧化物,反应温度为20-40℃,反应时间为1-2h。

14.优选的,步骤1中,所述氧化剂为过氧化氢、过氧化钠和过氧化钾中的一种或几种混合 物。

15.优选的,步骤1中,所述氧化剂在抽风的状态下缓慢加入。

16.优选的,步骤1中,所述氧化剂与氰化物的摩尔比为1.5-2:1。

17.优选的,步骤2中,采用虹吸法抽取上层清液,并加水,反复操作3-5次。

18.优选的,步骤3中,所述无氰镀银活性配体为氨基磺酸、乙内酰脲、烟酸、焦磷酸、乙 二胺四乙酸、柠檬酸、丁二酸、苹果酸、酒石酸、硫代硫酸或其钠盐、钾盐中的任意一种或 几种混合物。

19.优选的,步骤4中,所述导电盐为碳酸钾、碳酸钠、硝酸钾、硝酸钠、硫酸钾和硫酸钠 中的任意一种或几种混合物。

20.优选的,步骤4中,所述阳极活化剂为氰酸钠、氰酸钾、硫氰酸钠和硫氰酸钾中的任意 一种或几种混合物。

21.优选的,步骤4中,所述光亮剂为咪唑、2-巯基苯并咪唑、噻唑、2-巯基苯并噻唑、硫 脲吡啶和联吡啶中的任意一种或几种混合物。

22.优选的,步骤4中,所述无氰镀银溶液的ph值为9-10。

23.本发明得到新生无氰镀银溶液,在35-50℃的温度和0.5-1.5a/dm2的电流密度下,获得稳 定均匀光亮的镀银层。

24.本发明将既有的镀银溶液中的氰化物,在ph值9-11,温度20-40℃下,通过添加过量的 氧化剂氧化成碳酸盐和氨气,并形成碳酸银沉淀物;在此基础上加入活性配体,络合溶解碳 酸银,进而形成无氰活性配体镀银溶液。在电镀的过程中活性配体会逐步分解,新生的无氰 镀银溶液在使用一段时间后,通过连续补充活性配体,即可维持本体系连续正常生产。在此 镀液中,活性配体在取代氰化物配体,维持镀液稳定的同时,还可以和铜、镍等有害金属杂 质进行络合,起到掩蔽金属杂质的作用。

25.与现有技术相比,本发明具有以下有益效果:

26.本发明获得无氰镀银溶液使用一定时间后,通过分析并补充适量的络合剂,可保持活性 配合物的稳定并实现连续正常生产.本发明将既有的氰化物镀银溶液转化为安全且对对环境 影响较小的无氰镀银溶液,有利于环境保护;而且转化后的新生镀银溶液在规定的工艺条件 下,镀速快,电流密度宽,镀层光亮度和均匀性优良,导电和可焊性能优异,与氰化物镀银 的水平相当。

具体实施方式

27.下面结合实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明, 但不能用来限制本发明的范围。

28.现通过以下由既有氰化镀银溶液,转化为100l新生无氰镀银溶液的具体实施例,进一步 说明本发明的技术方案是如何实施的。

29.实施例1

30.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入氧化剂30%双氧水27.9kg,直至反应完全,连续搅拌2h以上,使多余的氧化剂挥发,静 置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上,去除碳酸银沉淀中 夹杂的杂质;

31.(2)在上述体系中,搅拌下,逐步加入10kg乙内酰脲作为无氰镀银活性配体,使碳酸 银完全溶解,然后加入碳酸钾10kg,硫氰酸钾2kg,联吡啶100g,搅拌至全部溶解,调整 形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调节溶液ph值至9.5,调节温度至40℃, 在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到均匀光亮的镀银层。

32.实施例2

33.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入过氧化钾28.4kg代替实施例1中的过氧化氢,直至反应完全,连续搅拌2h以上,使多 余的氧化剂挥发,静置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上, 去除碳酸银沉淀中夹杂的杂质;

34.(2)在上述体系中,搅拌下,逐步加入10kg乙内酰脲作为无氰镀银活性配体,使碳酸 银完全溶解,然后加入碳酸钾10kg,硫氰酸钾2kg,联吡啶100g,搅拌至全部溶解,调整 形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调节溶液ph值至9.5,调节温度至40℃, 在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到均匀光亮的镀银层。

35.实施例3

36.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入氧化剂30%双氧水27.9kg,直至反应完全,连续搅拌2h以上,使多余的氧化剂挥发,静 置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上,去除碳酸银沉淀中 夹杂的杂质;

37.(2)在上述体系中,搅拌下,逐步加入2kg烟酸和8kg乙内酰脲替代实施例中的单种酰 脲作为无氰镀银活性配体,使碳酸银完全溶解,然后加入碳酸钾10kg,硫氰酸钾2kg,联吡 啶100g,搅拌至全部溶解,调整形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调节 溶液ph值至9.5,调节温度至40℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min, 得到均匀光亮的镀银层。

38.实施例4

39.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入氧化剂30%双氧水27.9kg,直至反应完全,连续搅拌2h以上,使多余的氧化剂挥发,静 置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上,去除碳酸银沉淀中 夹杂的杂质;

40.(2)在上述体系中,搅拌下,逐步加入10kg乙内酰脲作为无氰镀银活性配体,使碳酸 银完全溶解,然后加入硫酸钾10kg替代实施例1中的碳酸钾,硫氰酸钾2kg,联吡啶100g, 搅拌至全部溶解,调整形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调节溶液ph 值至9.5,调节温度至40℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到 均匀光亮的镀银层。

41.实施例5

42.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入氧化剂30%双氧水27.9kg,直至反应完全,连续搅拌2h以上,使多余的氧化剂挥发,静 置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上,去除碳酸银沉淀中 夹杂的杂质;

43.(2)在上述体系中,搅拌下,逐步加入10kg乙内酰脲作为无氰镀银活性配体,使碳酸 银完全溶解,然后加入碳酸钾10kg,氰酸钾2kg替代实施例中的硫氰酸钾,联吡啶100g, 搅拌至全部溶解,调整形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调节溶液ph 值至9.5,调节温度至40℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到 均匀光亮的镀银层。

44.实施例6

45.(1)既有氰化物镀银溶液,含银离子25g/l,游离氰化钾100g/l,用纯净水稀释至含 银离子20g/l,游离氰化钾80g/l,得到镀液。取100l镀液用50%的氢氧化钾控制ph值在 9-11,温度20-40℃,搅拌下,按照氧化剂与氰化物摩尔比为2:1,在抽风状态下,缓慢逐步 加入氧化剂30%双氧水27.9kg,直至反应完全,连续搅拌2h以上,使多余的氧化剂挥发,静 置使碳酸银沉淀,采用虹吸法把上清液抽出,更换纯水,反复3次以上,去除碳酸银沉淀中 夹杂的杂质;

46.(2)在上述体系中,搅拌下,逐步加入10kg乙内酰脲作为无氰镀银活性配体,使碳酸 银完全溶解,然后加入碳酸钾10kg,硫氰酸钾2kg,2-巯基苯并咪唑100g代替实施例1中 的联吡啶,搅拌至全部溶解,调整形成银离子含量20g/l的镀液,进而用50%的氢氧化钾调 节溶液ph值至9.5,调节温度至40℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min, 得到均匀光亮的镀银层。

47.比较例1

48.氰化镀银溶液;氰化银(以银计)20g/l,游离氰化钾100g/l,bag-2002镀银光亮剂适量, 温度25℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到镀银层。

49.比较例2

50.无氰镀银溶液:硝酸银(以银计)20g/l,bag-2020开缸剂600ml/l,bag-2020镀银光亮剂 适量,温度40℃,在镍底层或铜底层上,以电流密度1a/dm2,电镀10min,得到镀银层。

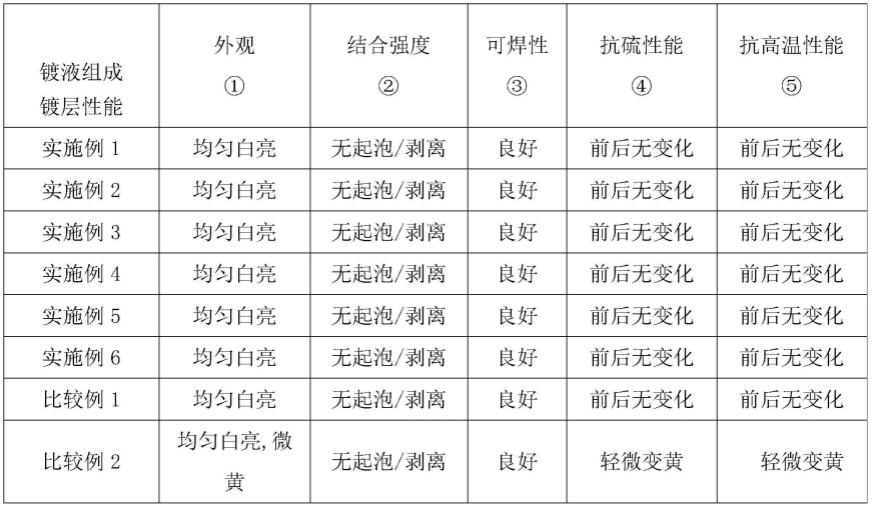

51.本发明实施例与比较例镀液和镀层性能对比,参见表1

52.表1本发明实施例与比较例镀液和镀层性对比表

[0053][0054]

①

按照gb 12306-1990工程用银和银合金电镀层规定的方法测试。

[0055]

②

按照gb 12307.2-1990银和银合金电镀层试验方法第二部分结合强度试验方法规定 的弯曲试验和热震试验方法,无起泡和脱落即为合格。

[0056]

③

按照gb/t 16745-1997金属覆盖层产品钎焊性的标准试验方法,超过95%试验面的焊 料覆盖即为良好。

[0057]

④

抗硫性能测试,20-25℃,将镀银层浸入1%的硫化钾溶液中,30min后取出,清洗后 吹干,观察对比试验前后的外观变化。

[0058]

⑤

抗高温性能:将镀银工件在200℃的烘箱内,保温1h,取出,观察对比试验前后的外 观变化。

[0059]

以上实施方式仅用于说明本发明,而非对本发明的限制。尽管参照实施例对本发明进行 了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行各种组合、修改或 者等同替换,都不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当 中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。