1.本发明属于湿法冶金领域,具体涉及一种硫酸锌溶液中氟的脱除方法,适用于湿法炼锌溶液的除氟处理。

背景技术:

2.湿法冶金工艺生产的金属锌占世界锌总产量的80%以上,其过程主要包括焙烧,浸出,净化及电积四个阶段。在浸出过程中,原料中的杂质元素与锌一同溶解于浸出液中,而氟以离子的形式存在于溶液中并容易在溶液的闭路循环中积累,当氟离子浓度高于100mg/l时,使得阴极板的腐蚀加速,影响锌片的剥离,更为严重的产生“烧板”的情况,严重干扰湿法炼锌企业的机械化生产。近年来,锌二次资源的大量使用,对除氟工艺提出了更高的要求,硫酸锌液中高浓度氟离子的存在不仅导致工作条件的恶化,也导致了较大的经济损失。

3.常用的除氟方法包括沉淀法、吸附法、萃取法、离子交换等方法。钙盐沉淀法虽然有一定的除氟效果,但氟化钙沉淀渣会导致过滤性能差,过量的钙离子还会进入到湿法炼锌系统中增大溶液黏度,容易造成设备损坏和管路堵塞。铈盐可以实现除氟目的,但用量大,成本高,无法用于实际生产。吸附法受硫酸锌溶液中硫酸根离子、酸度等的影响,存在着除氟效果不稳定,有价金属损失率高,氟脱除效率低等问题。萃取法存在着有机物易进入湿法炼锌系统,导致电解电流效率降低,能耗升高的问题。离子交换法反应时间较长,而且树脂再生时会产生大量氟、硫酸、重金属浓度都很高的废水,使得运营成本升高,环保压力大。

4.多年来,许多研究人员在该领域做了大量工作,在除氟理论和方法上取得了一些成果,但仍然没有一种令多数湿法炼锌企业满意的高效、经济的除氟方法。因此,需要研究一种操作简单,无污染,经济可行的硫酸锌液除氟方法。

技术实现要素:

5.本发明针对目前现有技术存在的问题,提出一种硫酸锌溶液中氟的脱除方法,该方法采用向含氟硫酸锌溶液中加入铅基除氟剂,达到脱除溶液中氟的目标,除氟效率高,经济可行。

6.为了实现上述技术目的,本发明通过以下方案来实现:

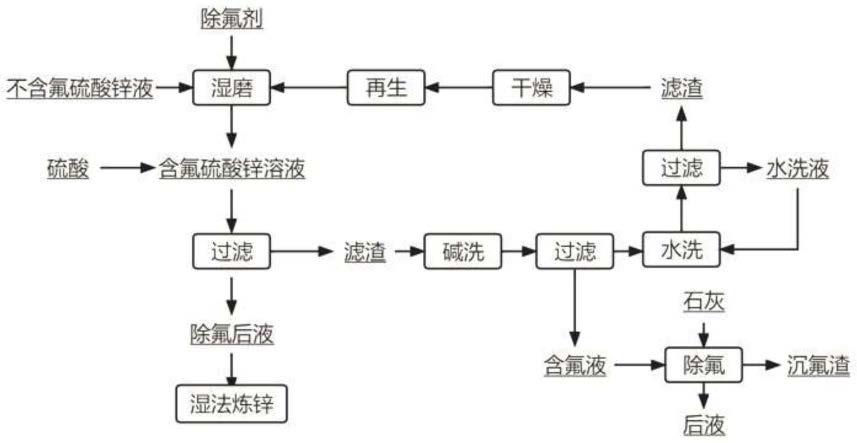

7.一种硫酸锌溶液中氟的脱除方法,包括以下步骤:

8.a.湿磨:将铅基除氟剂粉末加入到不含氟的硫酸锌溶液中湿磨,形成料浆用于沉淀除氟;

9.b.沉淀除氟:将步骤a的料浆加入到待除氟的硫酸锌液中搅拌均匀,混合液加入硫酸搅拌反应,铅基除氟剂与硫酸锌溶液中的硫酸根和氟进行反应,一部分生成硫酸铅,一部分生成氟化铅,溶液中氟离子的浓度可以降低到《100mg/l,反应后过滤,滤液可用于湿法炼锌;

10.c.再生:将步骤b的滤渣采用碱洗的方式将氟化铅和硫酸铅转化为氢氧化铅,碱洗

过滤后用水洗,水洗渣干燥后得到氧化铅;碱洗含氟滤液采用石灰沉氟。

11.步骤a中的铅基除氟剂主要成分为氧化铅、氢氧化铅等。

12.步骤a中的铅基除氟剂与不含氟的硫酸锌溶液的固液比g:ml为1~5:1,不含氟的硫酸锌溶液中锌含量为140g/l以上。

13.步骤b中的料浆中的铅基除氟剂与待除氟的硫酸锌溶液中氟的质量比为100~200:1。

14.步骤b中的硫酸为质量百分比浓度大于90%的工业硫酸。

15.步骤b硫酸的加入量与混合液的体积比为1:50~150。

16.步骤b控制反应温度为40~85℃,搅拌反应90~150分钟。

17.步骤c中的碱洗液采用氢氧化钠溶液,碱洗液中氢氧根浓度为1~5mol/l,碱洗温度30~85℃,碱洗时间30~90分钟。

18.步骤c干燥温度80~110℃,干燥时间30~120分钟。

19.步骤c氢氧化铅和氧化铅作为再生铅基除氟剂返回步骤a循环使用。

20.本发明的特点:除氟剂的加入量可以根据硫酸锌液中的氟含量进行调整,除氟率高,可以将氟含量降低至100mg/l以下;除氟渣洗涤后可得到氧化铅,用于再生铅基除氟剂,可以返回循环利用。

21.本发明除氟剂进行了湿磨预处理,湿磨可以使除氟剂的粒度更小,接触面积更大,更加有利于后续除氟。

22.本发明操作简单,能耗低,无废弃物外排,对环境友好。

附图说明

23.图1为本发明的工艺流程示意图。

具体实施方式

24.结合实例对本发明做进一步详细说明,但不限于实施例。

25.实施例1

26.一种硫酸锌溶液中氟的脱除方法,如图1所示,具体包括以下步骤:

27.(1)称取5g铅基除氟剂(氧化铅),加入1ml不含氟的硫酸锌溶液(其中锌含量为140g/l)湿磨,形成料浆;

28.(2)取湿法炼锌系统的含氟硫酸锌溶液200ml,其中锌含量160g/l,氟含量250mg/l,在搅拌条件下加入步骤(1)的料浆,混合液加入质量百分比浓度为98%的工业硫酸2ml,搅拌反应,反应温度为80℃,反应时间为120分钟;

29.(3)步骤(2)反应结束后,过滤得到除氟后液和除氟渣,除氟后液含氟96.62mg/l,除氟率61.35%;除氟后液可用于湿法炼锌;

30.(4)将步骤(3)得到的除氟渣进行碱洗,碱洗条件:氢氧化钠3mol/l,温度60℃,碱洗时间60分钟;碱洗过滤后得到氢氧化铅,用水洗,水洗渣在110℃下干燥30分钟后,得到氧化铅,返回步骤(1)作为铅基除氟剂循环利用;碱洗含氟滤液采用石灰沉氟。

31.实施例2

32.一种硫酸锌溶液中氟的脱除方法,具体包括以下步骤:

33.(1)称取5g铅基除氟剂(氧化铅),加入5ml不含氟的硫酸锌溶液(其中锌含量为150g/l)湿磨,形成料浆;

34.(2)取湿法炼锌系统的含氟硫酸锌溶液200ml,其中锌含量120g/l,氟含量150mg/l,在搅拌条件下加入步骤(1)的料浆,混合液加入质量百分比浓度为98%的工业硫酸4ml,搅拌反应,反应温度为40℃,反应时间为150分钟;

35.(3)步骤(2)反应结束后,过滤得到除氟后液和除氟渣,除氟后液含氟48.63mg/l,除氟率67.58%;除氟后液可用于湿法炼锌;

36.(4)将步骤(3)得到的除氟渣进行碱洗,碱洗条件:氢氧化钠5mol/l,温度30℃,碱洗时间30分钟;碱洗过滤后得到氢氧化铅用水洗,水洗渣在80℃下干燥120分钟后,得到氧化铅,返回步骤(1)作为铅基除氟剂循环利用;碱洗含氟滤液采用石灰沉氟。

37.实施例3

38.一种硫酸锌溶液中氟的脱除方法,具体包括以下步骤:

39.(1)称取5g铅基除氟剂(氢氧化铅),加入2ml不含氟的硫酸锌溶液(其中锌含量为160g/l)湿磨,形成料浆;

40.(2)取湿法炼锌系统的含氟硫酸锌溶液200ml,其中锌含量160g/l,氟含量125mg/l,在搅拌条件下加入步骤(1)的料浆,混合液加入质量百分比浓度为98%的工业硫酸3ml,搅拌反应,反应温度为60℃,反应时间为180分钟;

41.(3)步骤(2)反应结束后,过滤得到除氟后液和除氟渣,除氟后液含氟48.38mg/l,除氟率61.3%;除氟后液可用于湿法炼锌;

42.(4)将步骤(3)得到的除氟渣进行碱洗,碱洗条件:氢氧化钠1mol/l,温度85℃,碱洗时间90分钟;碱洗过滤后得到氢氧化铅,返回步骤(1)作为铅基除氟剂利用;碱洗含氟滤液采用石灰沉氟。

43.实施例4

44.一种硫酸锌溶液中氟的脱除方法,具体包括以下步骤:

45.(1)称取5g铅基除氟剂(氢氧化铅),加入3ml不含氟的硫酸锌溶液(其中锌含量为150g/l)湿磨,形成料浆;

46.(2)取湿法炼锌系统的含氟硫酸锌溶液200ml,其中锌含量160g/l,氟含量200mg/l,在搅拌条件下加入步骤(1)的料浆,混合液加入质量百分比浓度为98%的工业硫酸3ml,搅拌反应,反应温度为85℃,反应时间为90分钟;

47.(3)步骤(2)反应结束后,过滤得到除氟后液和除氟渣,除氟后液含氟77.38mg/l,除氟率61.31%;除氟后液可用于湿法炼锌;

48.(4)将步骤(3)得到的除氟渣进行碱洗,碱洗条件:氢氧化钠2mol/l,温度70℃,碱洗时间60分钟,碱洗过滤后得到氢氧化铅,水洗渣在90℃下干燥60分钟后,得到氧化铅,返回步骤(1)作为铅基除氟剂循环利用;碱洗含氟滤液采用石灰沉氟。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。