1.本发明涉及合金制备技术领域,具体涉及一种多维度间接超声处理调控高熵合金组织与性能的方法和装置。

背景技术:

2.高熵合金是由五种或五种以上的元素分别占5~35%原子比混合而成的固溶体合金,该类合金较传统金属材料具有一系列特殊效应,如高熵效应、晶格畸变效应、迟滞扩散效应和“鸡尾酒效应”,因而引起了广泛的关注。从元素组成上来说,高熵合金主要分为三大体系:一是3d过渡族金属元素高熵合金,二是难熔高熵合金,三是轻质高熵合金,其中3d过渡族高熵合金以cr、mn、fe、co、ni、cu等工业中常用的第三周期过渡族元素为主要组元,具有大规模工业应用的潜质。相比于传统合金,3d过渡族高熵合金表现出优异的力学、抗氧化、超导、耐腐蚀和磁学等性能,被视为有望解决目前航空航天、先进核能、生物工程、先进装备制造等领域材料性能瓶颈问题的关键材料(w.li,d.xie,d.li,y.zhang,y.gao,p.k.liaw,mechanical behavior of high-entropy alloys,progress in materials science,2021)。

3.高熵合金主要由单个或多个固溶体相构成,相含量的比例与晶粒尺寸显著地影响着合金力学性能、磁学性能、抗腐蚀性能等。目前现有的研究报道多通过添加微量元素、轧制以及热处理等方法来调控高熵合金组织,以获得预期性能提升,但实验周期长,操作过程难度大,流程复杂,调控效果有限。凝固过程调控是影响合金相组织最显著的方法,因此寻找一种可通过凝固过程调控高熵合金组织的方法极为迫切。

4.在金属或合金凝固过程中施加功率超声是改善其组织结构提高性能最有效的方法之一。功率超声是物体超高机械振动能量的传播形式,具有频率高、功率密度大、束射性和方向性良好等显著物理特性,与液态、半固态金属或合金相互作用时存在压力场、热效应、声空化和声流等一系列非线性超声效应,可提高合金形核率,改变凝固路径,从而达到晶粒细化、组织均匀化与净化(去气、除渣、提纯等)等效果(j.campbell,effects of vibration during solidification,international materials reviews 26(1981)71-109;a.brotchie,f.grieser,m.ashokkumar,effect of power and frequency on bubble-size distributions in acoustic cavitation,phys rev lett 102(8)(2009)084302.)。

5.目前对于功率超声在金属凝固过程中的常用形式及其局限性为:将单束超声波通过超声变幅杆直接传输到金属或合金熔体内部,超声变幅杆与熔体相接触,变幅杆容易受到高温侵蚀产生变形与溶解,造成熔体污染和超声设备的快速损耗,在效果上呈现为超声能量衰减快、作用范围小的特点。

技术实现要素:

6.本发明的目的在于提供一种多维度间接超声处理调控高熵合金组织与性能的方法,本发明通过对铸模施加一维、二维或三维超声波,间接处理高熵合金熔体,弥补了传统浸入式一维超声波作用范围不足、无法处理高温熔体的缺陷。

7.为了实现上述发明目的,本发明提供以下技术方案:

8.本发明提供了一种多维度间接超声处理调控高熵合金组织与性能的方法,包括以下步骤:

9.将合金原料进行熔炼,得到合金熔体;

10.将所述合金熔体浇铸进入铸模中,进行冷却,得到高熵合金;所述浇铸包括方法一或者方法二;

11.方法一:对所述铸模施加一维、二维或三维超声波,将所述合金熔体浇铸进入铸模中;

12.方法二:将所述合金熔体浇铸进入铸模中,待冷却曲线出现第一个拐点时,对所述铸模施加一维、二维或三维超声波;

13.在所述施加超声波过程中,保持合金熔体的空化声压稳定;

14.所述冷却包括:待所述铸模内合金熔体的温度降至合金固相线以下时停止施加超声波,然后自然冷却至室温。

15.优选地,所述熔炼的温度为合金液相线温度 200℃。

16.优选地,所述浇铸前还包括:对铸模进行预热;所述预热的温度为400~1000℃。

17.优选地,所述一维、二维或三维超声波的频率独立为17~25khz;所述一维、二维或三维超声波实际激发铸模内壁面有效振幅为10μm以上。

18.优选地,当所述高熵合金包括三种以上3d过渡族元素,且液相线温度小于1600℃时,浇铸采用所述方法一;

19.当所述高熵合金包括三种以上3d过渡族元素,液相线温度小于1600℃,且平衡凝固条件下相组成为两相以上,次生相体积分数为10~90%时,浇铸采用所述方法二。

20.优选地,所述施加超声波过程中,合金熔体的空化声压大于0.1mpa。

21.本发明提供了一种用于上述技术方案所述方法的装置,包括熔炼装置、凝固装置和检测部件;所述熔炼装置设置在凝固装置的上方;所述熔炼装置包括坩埚以及设置在所述坩埚外部的高频线圈;所述高频线圈与高频熔炼装置相连接;

22.所述凝固装置包括铸模以及设置在所述铸模侧壁的x轴反推杆、y轴反推杆、x轴超声振动组件和y轴超声振动组件;所述铸模为中空槽型结构;所述x轴超声振动组件和x轴反推杆相对设置;所述y轴超声振动组件和y轴反推杆相对设置;所述凝固装置还包括设置在所述铸模底部的z轴超声振动组件;

23.所述检测部件包括声场检测波导杆、热电偶和计算机;所述声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。

24.优选地,还包括设置于所述坩埚内的钨铼热电偶;所述钨铼热电偶的一端与所述高频熔炼装置相连接。

25.优选地,所述铸模的材质为高温金属或陶瓷材料;所述铸模的物理参数满足:2πfc=kc[e/(1 v)ρ]

1/2

,fc为铸模的固有频率,e为铸模的弹性模量,v为泊松比,ρ为铸模的密度,kc为形状因子,其中17khz《fc《30khz,kc={0.5/[d3 (h a b)d2 (h

2-ab-ah-bh)d δ0abh]}

1/2

,d》5

×

10-3

m,a为铸模内腔的长,b为铸模内腔的宽,h为铸模内腔的高,d为铸模的壁厚,δ0为修正因子,与铸模材质有关,δ0的取值范围为5~10。

[0026]

优选地,所述x轴反推杆和y轴反推杆由在600℃时屈服强度高于100mpa的金属材料制成;所述x轴反推杆和y轴反推杆的截面半径r与长度l满足公式:ks=(r/l2)

1/2

,r为x轴反推杆或y轴反推杆的截面半径,l为x轴反推杆或y轴反推杆的长度;ks为形状因子,满足公式:2πfs=s0×ks

(es/ρs)

1/2

,fs为x轴反推杆或y轴反推杆的固有频率,es为x轴反推杆或y轴反推杆的弹性模量,ρs为x轴反推杆或y轴反推杆的密度,s0为修正因子,s0的取值范围为0.5~1.5。

[0027]

本发明提供了一种多维度间接超声处理调控高熵合金组织与性能的方法,本发明制备的高熵合金组织致密,无气孔和缩孔;制备过程不引入杂质,不污染目标合金;特征晶粒尺寸细化程度高,可细化至初始晶粒尺度的10%以下;可根据空化声压强度自由调控相含量比例;超声波导入效率高,处理过程简单、可靠、安全,设备无损耗;处理方式高效绿色节能,成本低。

附图说明

[0028]

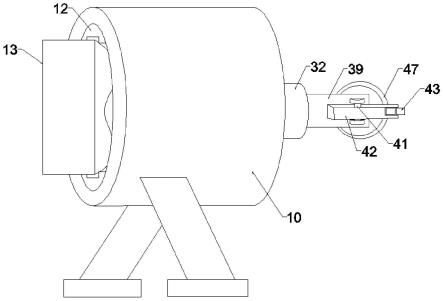

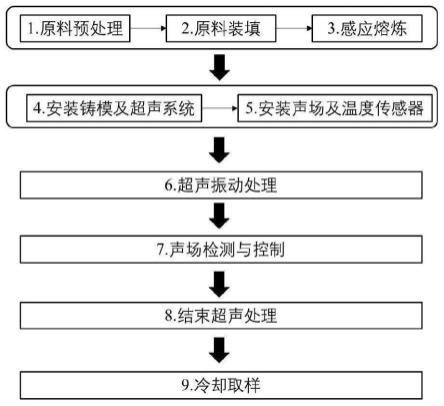

图1为本发明多维度间接超声处理调控高熵合金组织与性能的方法流程图;

[0029]

图2为多维度间接超声处理调控高熵合金组织与性能的装置示意图;图2中,1为x轴反推杆、2为铸模、3为x轴超声振动组件、4为y轴超声振动组件、5为z轴超声振动组件、6为热电偶、7为声场检测波导杆、8为陶瓷漏斗浇道、9为莫来石底座、10为莫来石保温套筒、11为高频线圈、12为陶瓷坩埚、13为拔塞装置、14为高频熔炼装置、15为信号采集系统、16为计算机、17为超声换能器电源、18为钨铼热电偶;

[0030]

图3为超声处理前的feni2crcual

0.8

高熵合金的显微组织图;

[0031]

图4为三维超声处理后的feni2crcual

0.8

高熵合金的显微组织图;

[0032]

图5为三维超声处理前后feni2crcual

0.8

高熵合金的xrd图谱;

[0033]

图6为三维超声处理前后feni2crcual

0.8

高熵合金的室温拉伸曲线图;

[0034]

图7为超声处理前的fenicocual高熵合金的显微组织图;

[0035]

图8为一维超声处理后的fenicocual高熵合金的显微组织图;

[0036]

图9为三维超声处理后的fenicocual高熵合金的显微组织图;

[0037]

图10为超声处理前后fenicocual高熵合金的xrd图谱;

[0038]

图11为超声处理前后fenicocual高熵合金磁化曲线。

具体实施方式

[0039]

本发明提供了一种多维度间接超声处理调控高熵合金组织与性能的方法,包括以下步骤:

[0040]

将合金原料进行熔炼,得到合金熔体;

[0041]

将所述合金熔体浇铸进入铸模中,进行冷却,得到高熵合金;所述浇铸包括方法一或者方法二;

[0042]

方法一:对所述铸模施加一维、二维或三维超声波,将所述合金熔体浇铸进入铸模中;

[0043]

方法二:将所述合金熔体浇铸进入铸模中,待冷却曲线出现第一个拐点时,对所述铸模施加一维、二维或三维超声波;

[0044]

在所述施加超声波过程中,保持合金熔体的空化声压稳定;

[0045]

所述冷却包括:待所述铸模内合金熔体的温度降至合金固相线以下时停止施加超声波,然后自然冷却至室温。

[0046]

本发明将合金原料进行熔炼,得到合金熔体。本发明在进行所述熔炼前,优选将所述合金原料进行预处理;所述预处理优选包括依次进行的打磨和清洗。本发明优选利用低速打磨机打磨,去除合金原料表面的氧化皮。在本发明中,所述清洗优选为超声波清洗,所述清洗采用的洗液优选为酒精。本发明通过清洗去除合金原料的油污与杂质,保证合金原料纯净。在本发明中,所述合金原料的纯度优选高于99.95%。

[0047]

在本发明中,所述熔炼优选在坩埚中进行;所述坩埚优选为陶瓷拔塞坩埚,具体的结构见下文。本发明优选将所述合金原料按照熔点由低到高依次放入坩埚中。

[0048]

在本发明中,所述熔炼优选为高频电磁感应熔炼;所述熔炼的温度优选为合金液相线温度 200℃。在本发明中,所述熔炼的时间优选为10~30min。在本发明中,由室温升温至所述熔炼的温度的升温速率优选为120~150℃/min。

[0049]

得到合金熔体后,本发明将所述合金熔体浇铸进入铸模中,进行冷却,得到高熵合金。本发明在进行所述浇铸前优选还包括:对铸模进行预热。在本发明中,所述预热的温度优选为400~1000℃,更优选为500℃。本发明优选在所述铸模内插入内预热块对铸模进行预热。

[0050]

在本发明中,所述浇铸包括方法一或者方法二。

[0051]

在本发明中,所述方法一包括:对所述铸模施加一维、二维或三维超声波,将所述合金熔体浇铸进入铸模中。本发明优选在对所述铸模施加超声波5s后,将所述合金熔体浇铸进入铸模中。在本发明中,当所述高熵合金包括三种以上3d过渡族元素,且液相线温度小于1600℃时,浇铸优选采用所述方法一。在本发明中,方法一中超声波可充分作用于高熵合金熔体,使得形核率可大幅提高,组织显著细化。

[0052]

在本发明中,所述方法二包括:将所述合金熔体浇铸进入铸模中,待冷却曲线出现第一个拐点时,对所述铸模施加一维、二维或三维超声波。在本发明中,当所述冷却曲线出现第一个拐点时表示形核开始。在本发明中,当所述高熵合金包括三种以上3d过渡族元素,液相线温度小于1600℃,且平衡凝固条件下相组成为两相以上,次生相体积分数为10~90%时,浇铸优选采用所述方法二。在本发明中,方法二可以调控合金相含量之比,从而改善物理性能。

[0053]

在本发明中,所述一维、二维或三维超声波的频率独立优选为17~25khz;所述一维、二维或三维超声波实际激发铸模内壁面有效振幅优选为10μm以上。

[0054]

本发明优选在合金液完全凝固前施加所述一维、二维或三维超声波。

[0055]

本发明在所述施加超声波过程中,保持合金熔体的空化声压稳定。在本发明中,所述保持合金熔体的空化声压稳定优选为:保持不少于3/4总超声施加时间阶段内合金熔体的空化声压的波动值在

±

0.03mpa之间。

[0056]

在本发明中,所述合金熔体的空化声压优选大于0.1mpa,更优选为0.15~0.25mpa。在本发明中,声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。本发明优选通过声场检测波导杆所测得的声谱信号,得到合金熔体中的瞬态空化声压p;通过计算机调整一维、二维或三维超声波的输出频率,进行频率扫描,检测和记录不同频率条件下的空化声压p,确保随着合金熔体凝固过程中熔体体积不断变化情况下,熔体内的空化声压保持稳定。

[0057]

在本发明中,所述空化声压p的具体测试过程优选包括:声场检测波导杆测得每个采样区间的时域谱,计算机将时域谱通过离散傅里叶变换处理得到频域谱;所述采样区间为0.1s,每个区间采样点数量为106个。由于低频声信号干扰较强,所述频域谱取值范围为80~200khz;

[0058]

通过连续谱-声压级公式将每个频点的信号强度转化为声压级得到每个频点的空化分压级splk,进一步通过求和得到每个采样区间总的总空化分压spl;所述连续谱-声压公式为:声压级splk=10log[x(k)/n]

2-l

m-l

n-10log(fn),其中x(k)为第k个频点的连续谱信号强度,n为总采样点数,lm为声场检测波导杆的灵敏度;ln为声场检测波导杆的放大增益,fn为分析带宽;空化声压p由spl=20log(p/pr)得到,其中pr为参考声压。

[0059]

在本发明中,所述冷却包括待所述铸模内合金熔体的温度降至合金固相线以下时停止施加超声波,然后自然冷却至室温。

[0060]

在本发明中,所述高熵合金的合金组元优选为四元以上;所述高熵合金优选包括feni2crcual

0.8

高熵合金或fenicocual双相高熵合金。

[0061]

本发明还提供了一种用于调控上述技术方案所述高熵合金组织与性能的装置,包括熔炼装置、凝固装置和检测部件;所述熔炼装置设置在凝固装置的上方;所述熔炼装置包括坩埚以及设置在所述坩埚外部的高频线圈;所述高频线圈与高频熔炼装置相连接;

[0062]

所述凝固装置包括铸模以及设置在所述铸模侧壁的x轴反推杆、y轴反推杆、x轴超声振动组件和y轴超声振动组件;所述铸模为中空槽型结构;所述x轴超声振动组件和x轴反推杆相对设置;所述y轴超声振动组件和y轴反推杆相对设置;所述凝固装置还包括设置在所述铸模底部的z轴超声振动组件;

[0063]

所述检测部件包括声场检测波导杆、热电偶和计算机;所述声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。

[0064]

本发明提供的用于调控上述技术方案所述高熵合金组织与性能的装置包括熔炼装置。在本发明中,所述熔炼装置包括坩埚以及设置在所述坩埚外部的高频线圈;所述高频线圈与高频熔炼装置相连接。在本发明中,所述坩埚优选为陶瓷坩埚,更优选为陶瓷拔塞坩埚,进一步优选为氮化硼拔塞坩埚。在本发明中,所述陶瓷拔塞坩埚优选包括陶瓷坩埚以及设置在所述陶瓷坩埚内部的拔塞装置。在本发明中,所述坩埚的外部优选还设置有莫来石保温套筒;所述坩埚同心嵌套于莫来石保温套筒内;所述莫来石保温套筒同心嵌套于高频线圈内。在本发明中,所述坩埚的底部优选还设置有莫来石底座,作用是保温以及防止坩埚内熔体溢出高温损害实验桌面。

[0065]

作为本发明的一个实施例,还包括设置于所述坩埚内的钨铼热电偶;所述钨铼热电偶的一端与所述高频熔炼装置相连接。本发明利用钨铼热电偶测量坩埚内合金熔体的温

度并提供给高频熔炼装置反馈以实现控温加热。

[0066]

作为本发明的一个实施例,所述莫来石底座的底部还设置有陶瓷漏斗浇道,能够使高温合金熔体平缓注入较细小入口的铸模内,同时减少合金熔体浇铸过程中热量损失。

[0067]

本发明提供的用于调控上述技术方案所述高熵合金组织与性能的装置包括设置在所述坩埚下方的凝固装置。在本发明中,所述凝固装置包括铸模以及设置在所述铸模侧壁的x轴反推杆、y轴反推杆、x轴超声振动组件和y轴超声振动组件;所述铸模为中空槽型结构;所述x轴超声振动组件和x轴反推杆相对设置;所述y轴超声振动组件和y轴反推杆相对设置;所述凝固装置还包括设置在所述铸模底部的z轴超声振动组件。在本发明中,同一维度超声振动组件与反推杆保持同轴。在本发明中,所述x轴超声振动组件、y轴超声振动组件和z轴超声振动组件正交布置。

[0068]

作为本发明的一个实施例,所述x轴超声振动组件、y轴超声振动组件和z轴超声振动组件分别与超声换能器电源相连接。

[0069]

在本发明中,所述铸模的材质优选为高温金属或陶瓷材料;所述高温金属优选包括nb基高温合金、mo基高温合金、ta基高温合金、re基高温合金、hf基高温合金或w基高温合金;所述陶瓷材料优选包括石墨、氮化硼、碳化硅、氮化硅、氧化铝或氧化锆。在本发明中,所述高温金属和陶瓷材料在1400℃时抗拉强度优选高于100mpa,或弯曲强度优选高于50mpa。

[0070]

在本发明中,所述铸模为中空槽型结构,更优选为中空槽型长方体结构或中空槽型内腔边界具有明显平界面的近长方体结构。在本发明中,所述铸模的物理参数优选满足:2πfc=kc[e/(1 v)ρ]

1/2

,fc为铸模的固有频率,e为铸模的弹性模量,v为泊松比,ρ为铸模的密度,kc为形状因子,其中17khz《fc《30khz,kc={0.5/[d3 (h a b)d2 (h

2-ab-ah-bh)d δ0abh]}

1/2

,d》5

×

10-3

m,a为铸模内腔的长,b为铸模内腔的宽,h为铸模内腔的高,d为铸模的壁厚,δ0为修正因子,与铸模材质有关,δ0的取值范围为5~10。在本发明中,涉及参数均使用国际单位制。

[0071]

在本发明中,所述x轴反推杆和y轴反推杆由在600℃时屈服强度高于100mpa的金属材料制成。在本发明中,所述x轴反推杆和y轴反推杆的形状主体优选为圆柱状。在本发明中,所述x轴反推杆和y轴反推杆的截面半径r与长度l优选满足公式:ks=(r/l2)

1/2

,r为x轴反推杆或y轴反推杆的截面半径,l为x轴反推杆或y轴反推杆的长度;ks为形状因子,满足公式:2πfs=s0×ks

(es/ρs)

1/2

,fs为x轴反推杆或y轴反推杆的固有频率,es为x轴反推杆或y轴反推杆的弹性模量,ρs为x轴反推杆或y轴反推杆的密度,s0为修正因子,s0的取值范围为0.5~1.5。

[0072]

在本发明中,所述fs优选等于fc。

[0073]

本发明提供的用于调控上述技术方案所述高熵合金组织与性能的装置包括检测部件。在本发明中,所述检测部件包括声场检测波导杆、热电偶和计算机;所述声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。作为本发明的一个实施例,所述声场检测波导杆和热电偶通过信号采集系统与计算机相连接。

[0074]

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属

于本发明保护的范围。

[0075]

实施例1

[0076]

本实施例是一种三维间接超声处理细化feni2crcual

0.8

高熵合金组织与力学性能的方法,流程图如图1所示,采用的装置示意图如图2所示。

[0077]

第一步,原料预处理。利用低速打磨机打磨掉金属原料(al、cu、fe、ni、cr原料)表面氧化皮,放入超声波清洗机内,用酒精清洗油污与杂质,保证金属原料纯净。

[0078]

第二步,原料装填。将表面洁净处理的al、cu、fe、ni、cr原料依次放入氮化硼拔塞坩埚,坩埚置于高频电磁感应线圈中部。

[0079]

第三步,合金熔炼。开启高频电磁感应电源,以20a感应电流加热4min,随后以30a感应电流加热合金原料,当温度超过1487℃时降低加热功率,维持该温度并保温30min,得到合金熔体。

[0080]

第四步,安装铸模及超声系统。将x轴超声振动组件、y轴超声振动组件、z轴超声振动组件及x轴反推杆、y轴反推杆垂直压紧铸模外壁,同一维度上反推杆与超声振动组件保持同轴;铸模材质为mo-ti-zr合金,密度为10.2~10.5g/cm3,弹性模量为310~330gpa,铸模内壁尺寸为40mm

×

40mm

×

100mm,壁面厚度为9mm;x轴反推杆、y轴反推杆材质为1045钢,半径为9mm,长度为120mm;在铸模内插入内预热块将铸模预热至600℃。

[0081]

第五步,安装声场及温度传感器。将声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。

[0082]

第六步,超声处理。开启超声振动组件的电源及声场检测波导杆和热电偶开关,开始施加x、y、z轴三维超声波,5s后断开高频感应电源拔出坩埚内部的拔塞装置,使合金熔体浇铸进入铸模;

[0083]

第七步,声场检测与控制。通过处理声场检测波导杆测得的声谱信号,得到熔体中的瞬态空化声压p。通过计算机调整超声振动组件的输出频率,进行频率扫描,检测和记录不同频率条件下的空化声压p,确保随着合金熔体凝固过程中熔体体积不断变化情况下,熔体内的空化声压保持稳定在0.25

±

0.05mpa范围内。

[0084]

第八步,结束超声处理。待温度降低至1050℃时关闭超声换能器电源,撤出x轴超声振动组件、y轴超声振动组件和z轴超声振动组件。

[0085]

第九步,冷却并取出试样。待试样自然冷却至室温,卸载铸模,取出合金样品。

[0086]

将经过超声场处理的feni2crcual

0.8

高熵合金切割,打磨抛光,进行xrd、sem和室温力学拉伸实验。图3为超声处理前的feni2crcual

0.8

高熵合金的显微组织图。图4为三维超声处理后的feni2crcual

0.8

高熵合金的显微组织图。图5为三维超声处理前后feni2crcual

0.8

高熵合金的xrd图谱。图6为三维超声处理前后feni2crcual

0.8

高熵合金的室温拉伸曲线图。

[0087]

实验结果为:经过超声场处理的feni2crcual

0.8

高熵合金相组成未发生改变,显微组织由枝晶转变为近球状晶,特征晶粒尺寸由1500μm细化至30μm,细化了近两个量级。

[0088]

经过超声场处理的feni2crcual

0.8

高熵合金抗拉强度为915mpa,断裂延伸率为9.7%,较未经超声处理的铸锭分别提升26.7%和106.4%。

[0089]

实施例2

[0090]

本实施例是一种一维间接超声处理调控fenicocual双相高熵合金相含量与磁学性能的方法,流程图如图1所示,采用的装置示意图如图2所示。

[0091]

第一步,原料预处理。利用低速打磨机打磨掉金属原料(al、cu、fe、co、ni原料)表面氧化皮,放入超声波清洗机内,用酒精清洗油污与杂质,保证金属原料纯净。

[0092]

第二步,原料装填。将表面洁净处理的al、cu、fe、co、ni原料依次放入氮化硼拔塞坩埚,坩埚置于高频电磁感应线圈中部。

[0093]

第三步,合金熔炼。开启高频电磁感应电源,以20a感应电流加热4min,随后以30a感应电流加热合金原料,当温度超过1430℃时降低加热功率,维持该温度并保温10min,得到合金熔体。

[0094]

第四步,安装铸模及超声系统。将x轴超声振动组件、y轴超声振动组件、z轴超声振动组件及x轴反推杆、y轴反推杆垂直压紧铸模外壁,同一维度上反推杆与超声振动组件保持同轴;铸模材质为mo-ti-zr合金,密度为10.2~10.5g/cm3,弹性模量为310~330gpa,铸模内壁尺寸为40mm

×

40mm

×

100mm,壁面厚度为9mm;x轴反推杆、y轴反推杆材质为1045钢,半径为9mm,长度为120mm;在铸模内插入内预热块将铸模预热至500℃。

[0095]

第五步,安装声场及温度传感器。将声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。

[0096]

第六步,超声处理。开启声场检测波导杆和热电偶开关,5s后断开高频感应电源拔出坩埚内部的拔塞装置,使合金熔体浇铸进入铸模,待冷却曲线出现第一个拐点时意味着形核开始,此时开始施加一维z轴超声波。

[0097]

第七步,声场检测与控制。通过处理声场检测波导杆测得的声谱信号,得到熔体中的瞬态空化声压p。通过计算机调整超声振动组件的输出频率,进行频率扫描,检测和记录不同频率条件下的空化声压p,确保随着合金熔体凝固过程中熔体体积不断变化情况下,熔体内的空化声压保持稳定在0.1

±

0.05mpa范围内。

[0098]

第八步,结束超声处理。待温度降低至1100℃时关闭超声换能器电源,撤出x轴超声振动组件、y轴超声振动组件和z轴超声振动组件。

[0099]

第九步,冷却并取出试样。待试样冷却至室温,卸载铸模,取出合金样品。

[0100]

将经过一维超声间接处理的fenicocual高熵合金切割,打磨抛光,进行xrd和sem表征。图7为超声处理前的fenicocual高熵合金的显微组织图。图8为一维超声处理后的fenicocual高熵合金的显微组织图。

[0101]

实验结果为:经过一维超声间接处理的fenicocual高熵合金相组成未发生改变,为fcc和bcc双相,bcc相体积占比为48.7%,其余为fcc相,与未经超声处理的fenicocual高熵合金bcc相含量相比,提升了25.5%。

[0102]

经过一维超声间接处理的fenicocual高熵合金软磁性能提升明显,饱和磁化强度为63.1emu/g,矫顽力为47.7oe,剩磁比为3.16%,与未经超声处理的fenicocual高熵合金相比,分别提升了29.3%、减小了25.4%、减小了35.0%.

[0103]

实施例3

[0104]

本实施例是一种三维间接超声处理调控fenicocual双相高熵合金相含量与磁学性能的方法,流程图如图1所示,采用的装置示意图如图2所示。

[0105]

第一步,原料预处理。利用低速打磨机打磨掉金属原料(al、cu、fe、co、ni原料)表面氧化皮,放入超声波清洗机内,用酒精清洗油污与杂质,保证金属原料纯净。

[0106]

第二步,原料装填。将表面洁净处理的al、cu、fe、co、ni原料依次放入氮化硼拔塞

坩埚,坩埚置于高频电磁感应线圈中部。

[0107]

第三步,合金熔炼。开启高频电磁感应电源,以20a感应电流加热4min,随后以30a感应电流加热合金原料,当温度超过1430℃时降低加热功率,维持该温度并保温10min,得到合金熔体。

[0108]

第四步,安装铸模及超声系统。将x轴超声振动组件、y轴超声振动组件、z轴超声振动组件及x轴反推杆、y轴反推杆垂直压紧铸模外壁,同一维度上反推杆与超声振动组件保持同轴;铸模材质为mo-ti-zr合金,密度为10.2~10.5g/cm3,弹性模量为310~330gpa,铸模内壁尺寸为40mm

×

40mm

×

100mm,壁面厚度为9mm;x轴反推杆、y轴反推杆材质为1045钢,半径为9mm,长度为120mm;在铸模内插入内预热块将铸模预热至500℃。

[0109]

第五步,安装声场及温度传感器。将声场检测波导杆的一端和热电偶的一端设置于所述铸模的中央;所述声场检测波导杆的另一端和热电偶的另一端分别与计算机连接。

[0110]

第六步,超声处理。开启声场检测波导杆和热电偶开关,5s后断开高频感应电源拔出坩埚内部的拔塞装置,使合金熔体浇铸进入铸模,待冷却曲线出现第一个拐点时意味着形核开始,此时开始施加x、y、z三维超声波。

[0111]

第七步,声场检测与控制。通过处理声场检测波导杆测得的声谱信号,得到熔体中的瞬态空化声压p。通过计算机调整超声振动组件的输出频率,进行频率扫描,检测和记录不同频率条件下的空化声压p,确保随着合金熔体凝固过程中熔体体积不断变化情况下,熔体内的空化声压保持稳定在0.2

±

0.05mpa范围内。

[0112]

第八步,结束超声处理。待温度降低至1100℃时关闭超声换能器电源,撤出x轴超声振动组件、y轴超声振动组件和z轴超声振动组件。

[0113]

第九步,冷却并取出试样。待试样冷却至室温,卸载铸模,取出合金样品。

[0114]

将经过三维超声间接处理的fenicocual高熵合金切割,打磨抛光,进行xrd和sem表征。图9为三维超声处理后的fenicocual高熵合金的显微组织图。图10为超声处理前后fenicocual高熵合金的xrd图谱。图11为超声处理前后fenicocual高熵合金磁化曲线。

[0115]

实验结果为:经过三维超声间接处理的fenicocual高熵合金相组成未发生改变,为fcc和bcc双相,bcc相体积占比为56%,其余为fcc相,与未经超声处理的fenicocual高熵合金bcc相含量相比,提升了44.3%。

[0116]

经过三维超声间接处理的fenicocual高熵合金软磁性能提升明显,饱和磁化强度为64.6emu/g,矫顽力为30.2oe,剩磁比为2.15%,与未经超声处理的fenicocual高熵合金相比,分别提升了32.4%、减小了52.8%、减小了55.8%。

[0117]

在本发明所述附图中,“static”代表未经超声处理,“1d”代表经过一维超声间接处理,“3d”代表经过三维超声间接处理。

[0118]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。