一种高速钢轨b类夹杂物的控制方法

技术领域

1.本发明涉及冶金技术领域,特别涉及一种高速钢轨b类夹杂物的控制方法。

背景技术:

[0002]“高速、重载、提高行车密度”成为当今铁路发展的大趋势,车速的提高,对钢轨的钢质要求也相应提高。传统工艺采用主要是在使用原材料上采取无铝工艺生产,但由于合金、原材料中都含有一定的残铝,而此部分残铝又完全进入到钢水中无法排除,形成al2o3夹杂物导致高速轨钢中b类夹杂物(氧化铝)增加,当高速钢轨中b类夹杂物含量超过标准上限要求时,只能被迫改成其他低要求钢轨品种,既影响了正常的生产计划,又增加了生产成本。

[0003]

常用的高速钢轨夹杂物控制措施如公开号为cn201510427458.x的 一种重轨钢夹杂物的控制方法,可以保证钢材夹杂物评级均小于或等于2.0级,该专利主要通过控制钢液中的s含量,进而促使各类夹杂物上浮,但仍然无法满足高速钢轨要求b类夹杂物评级小于1.0级的标准。

[0004]

申请号为cn201510789109.2一种高级别钢b类夹杂物控制方法,减少夹杂对钢种的危害,该专利方法通过转炉强化脱氧,精炼造还原渣、rh真空处理、连铸保护浇铸等措施,虽然可以控制b类夹杂物细系0.5级及以下水平,但是在转炉出钢过程中采用al加其它合金的方式进行脱氧,容易产生大型夹杂,进而造成成品探伤出现不合,而高速轨对探伤要求却是极其严格。

[0005]

申请号为cn201811003313.7降低无铝脱氧钢中b类夹杂物的方法,该发明通过工艺控制钢水终点氧含量及原辅料中铝的含量,实现钢中b类夹杂物的超标率的降低,在一定程度上满足了部分钢种对b类夹杂物的标准要求,但还是无法完全避免原辅料及耐材中al进入钢水进而形成b类夹杂。

[0006]

本发明针对此问题,通过在精炼过程加入铝制品进行钢水脱氧,生产塑性的非金属夹杂物,进而在轧制中使夹杂物呈弥散状,避免夹杂物影响成品钢材的使用。

技术实现要素:

[0007]

本发明所要解决的技术问题是提供一种高速钢轨中b类夹杂物的控制方法,粗系及细系b类夹杂物评级均在0.5级以下,不仅避免了转炉出钢过程中铝脱氧形成的大型非金属夹杂物,同时在精炼过程中生成含铝的塑性较强的非金属夹杂物,进而使非金属夹杂物在成品轧制过程中呈弥散状分布,有效避免了b类非金属夹杂物对高速钢轨在线服役性能的不利影响。

[0008]

按照传统的工艺要求及思路,控制b类非金属夹杂物最好的办法是减少al的来源,从原材料、耐材、合金等方面尽可能地杜绝al的加入。本发明却另辟蹊径,通过在精炼造渣过程中加入一定量的铝,使渣中保持一定量的al2o3,同时通过提升lf精炼渣碱度,利用al2o3和cao、sio2的反应,生产可塑性的2cao

·

al2o3·

sio2,经大压缩比轧制后,夹杂物呈弥

散分布。另外,随着lf顶渣碱度的提升,可进一步降低渣中的sio2至25%以下、全氧含量控制在5.0ppm以下,有效地减少大型夹杂物产生,促进细小夹杂物产生,减少成品钢轨ndt报伤,提升成品钢轨b类非金属夹杂物检验合格率。

[0009]

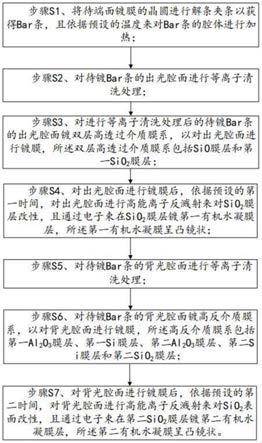

为解决上述技术问题,本发明采取的技术方案是:一种高速钢轨b类夹杂物的控制方法,所述控制方法为高速钢轨冶炼工艺,包括铁水脱硫处理、转炉吹炼、lf精炼、rh真空处理、大方坯连铸以及轧制工序;所述lf精炼工序,采用白灰、萤石、硅灰石造白渣,渣面添加脱氧剂强化脱氧,控制精炼渣中al2o3含量为20%~25%,二元碱度为3.0~3.5,白渣保持时间为10~15分钟。

[0010]

进一步的,所述转炉吹炼工序,脱硫铁水经过转炉冶炼后出钢合金化过程不加铝粒、铝块,只加碳粉、硅铁、锰铁、硅锰合金、钒铁中的任意一种或几种进行合金化,并根据钢水终点氧含量100~800ppm的不同范围,加入硅钙钡进行脱氧。

[0011]

进一步的,所述rh真空处理工序,lf精炼后钢水经rh真空处理后,软吹氩时间5~10分钟,软吹时氩气流量为50~110l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0012]

进一步的,所述轧制工序,铸坯经过轧机大压缩比轧制成不同定尺长度的成品钢轨,压缩比12~15:1。

[0013]

进一步的,所述lf精炼工序,lf精炼结束后,精炼渣中的sio2含量≤25%,全氧含量≤5.0ppm。

[0014]

进一步的,所述大方坯连铸工序,rh真空处理后钢水静置直至上浇注平台,经过大方坯连铸机浇注成为高速轨钢铸坯,其中连铸拉速控制在0.65~0.75m/min,中包过热度控制在20~40℃。

[0015]

进一步的,所述转炉吹炼工序,加入硅钙钡进行脱氧,硅钙钡添加量为1.0~2.0kg/t钢;渣面添加脱氧剂为铝粒、铝粉、碳化硅、碳化钙、硅钙线中的任意一种或几种。

[0016]

进一步的,所述控制方法获得的高速钢轨b类非金属夹杂物级别为0~0.5级。

[0017]

进一步的,所述控制方法获得的高速钢轨b类非金属夹杂物级别,95%以上批次为0级。

[0018]

采用上述技术方案的有益效果在于:本发明不额外增加成本使得高速钢轨b类夹杂物得到有效控制,可将高速钢轨的b类夹杂物控制在0~0.5级水平,95%以上批次为0级,提高了产品质量为高速钢轨的生产提供了技术支持,具有广阔的应用前景。

具体实施方式

[0019]

下面结合具体实施例对本发明做进一步详细的说明。

[0020]

实施例1冶炼钢种为u71mn的高速钢轨,炉容120吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金进行合金化,转炉终点氧含量为100ppm,加入1.0kg/t的硅钙钡进行钢水脱氧。

[0021]

(2)lf精炼采用白灰、萤石、硅灰石造白渣,渣面添加铝粒、碳化硅、强化脱氧,控制精炼渣中al2o3含量在20%,二元碱度(cao/sio2)在3.0,白渣保持时间为10分钟。精炼结束

后,渣中的sio2含量23%,全氧含量4.0ppm。

[0022]

(3)lf精炼后钢水经rh真空处理后软吹氩时间5分钟,软吹时氩气流量为50l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0023]

(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

380mm大方坯连铸机浇注成为高速轨钢铸坯,其中连铸拉速为0.65m/min,中包过热度为20℃。

[0024]

(5)浇注成的高速轨钢铸坯,经过轧制比为14:1的轧制成不同定尺长度的钢轨。

[0025]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0026]

实施例2冶炼钢种为u75v的高速钢轨,炉容130吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢脱氧合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金、钒铁进行脱氧合金化,转炉终点氧含量为300ppm,加入1.5kg/t的硅钙钡进行钢水脱氧。

[0027]

(2)lf精炼采用白灰、萤石、硅灰石造白渣,渣面添加铝粉、碳化硅、硅钙线强化脱氧,控制精炼渣中al2o3含量在22%,二元碱度(cao/sio2)在3.2,白渣保持时间为12分钟。精炼结束后,渣中的sio2含量22%,全氧含量4.5ppm。

[0028]

(3)lf精炼后钢水经rh真空处理后软吹氩时间6分钟,软吹时氩气流量为60l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

380mm大方坯连铸机浇注成为高速轨钢铸坯。其中连铸拉速为0.65m/min,中包过热度控制为30℃。

[0029]

(5)浇注成的高速轨钢铸坯,经过轧制比为14:1的轧制成不同定尺长度的钢轨。

[0030]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0031]

实施例3冶炼钢种为u71mn的高速钢轨,炉容130吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢脱氧合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金、钒铁进行脱氧合金化,转炉终点氧含量为400ppm,加入1.6kg/t的硅钙钡进行钢水脱氧。

[0032]

(2)lf精炼采用白灰、萤石、硅灰石造白渣,渣面添加铝粉、碳化硅、碳化钙强化脱氧,控制精炼渣中al2o3含量在23%,二元碱度(cao/sio2)在3.3,白渣保持时间为13分钟。精炼结束后,渣中的sio2含量22%,全氧含量4.3ppm。

[0033]

(3)lf精炼后钢水经rh真空处理后软吹氩时间7分钟,软吹时氩气流量为70l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0034]

(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

325mm大方坯连铸机浇注成为高速轨钢铸坯,其中连铸拉速为0.65m/min,中包过热度控制为40℃。

[0035]

(5)浇注成的高速轨钢铸坯,经过轧制比为14:1的轧制成不同定尺长度的钢轨。

[0036]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0037]

实施例4

冶炼钢种为900a的高速钢轨,炉容120吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢脱氧合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金、钒铁进行脱氧合金化,转炉终点氧含量为600ppm,加入1.7kg/t的硅钙钡进行钢水脱氧。

[0038]

(2)lf精炼采用白灰、萤石、硅灰石造白渣,渣面添加铝粉、碳化钙强化脱氧,控制精炼渣中al2o3含量在24%,二元碱度(cao/sio2)在3.5,白渣保持时间为15分钟。精炼结束后,渣中的sio2含量24%,全氧含量4.6ppm。

[0039]

(3)lf精炼后钢水经rh真空处理后软吹氩时间8分钟,软吹时氩气流量为80l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0040]

(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

380mm大方坯连铸机浇注成为高速钢轨铸坯,其中连铸拉速为0.70m/min,中包过热度控制为20℃。

[0041]

(5)浇注成的高速轨钢铸坯,经过轧制比为15:1的轧制成不同定尺长度的钢轨。

[0042]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0043]

实施例5冶炼钢种为r260高速钢轨,炉容150吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢脱氧合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金、钒铁进行脱氧合金化,转炉终点氧含量为700ppm,加入1.8kg/t的硅钙钡进行钢水脱氧。

[0044]

(2)lf精炼采用白灰、萤石、硅灰石造白渣,渣面添加铝粉、碳化硅、硅钙线强化脱氧,控制精炼渣中al2o3含量在25%,二元碱度(cao/sio2)在3.5,白渣保持时间为15分钟。精炼结束后,渣中的sio2含量25%,全氧含量5.0ppm。

[0045]

(3)lf精炼后钢水经rh真空处理后软吹氩时间9分钟,软吹时氩气流量为100l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0046]

(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

380mm大方坯连铸机浇注成为高速钢轨铸坯,其中连铸拉速为0.70m/min,中包过热度控制为30℃。

[0047]

(5)浇注成的高速轨钢铸坯,经过轧制比为13:1的轧制成不同定尺长度的钢轨。

[0048]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0049]

实施例6冶炼钢种为r260mn的高速钢轨,炉容120吨,包括以下步骤:(1)脱硫铁水经过转炉冶炼后出钢脱氧合金化过程不加铝粒、铝块等合金,只加碳粉、硅铁、锰铁、硅锰合金、钒铁进行脱氧合金化,转炉终点氧含量为800ppm,加入2.0kg/t的硅钙钡进行钢水脱氧。

[0050]

(2)lf精炼采用白灰、萤石等渣料造白渣,渣面添加铝粉、硅钙线强化脱氧,控制精炼渣中al2o3含量在20%,二元碱度(cao/sio2)在3.5,白渣保持时间为15分钟。精炼结束后,渣中的sio2含量21%,全氧含量4.5ppm。

[0051]

(3)lf精炼后钢水经rh真空处理后软吹氩时间10分钟,软吹时氩气流量为110l/min,避免钢水液面裸露而氧化,取消任何形式的钙处理操作。

[0052]

(4)软吹处理后钢水静置直至上浇注平台,经过断面为280mm

×

380mm大方坯连铸机浇注成为高速钢轨铸坯,其中连铸拉速为0.75m/min,中包过热度控制为40℃。

[0053]

(5)浇注成的高速轨钢铸坯,经过轧制比为12:1的轧制成不同定尺长度的钢轨。

[0054]

本实施例高速钢轨铸坯轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别见表1。

[0055]

表1 实施例1~6成品钢轨b类夹杂物粗系及细系级通过表1可以看出,实施例1~6相应批次高速钢轨分别轧制成50kg/m、60kg/m及75kg/m的钢轨,检验高速钢轨成品钢轨b类夹杂物粗系及细系级别均为0~0.5 级,其中95%以上批次为0级,完全满足标准对b类夹杂物的要求。

[0056]

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。