1.本发明属于锂离子电池技术领域,尤其涉及一种提高电极间粘结力的电芯及其制备方法。

背景技术:

2.传统化石能源在使用过程中排放大量co2气体,导致近年来地球环境的不断恶化,为了减少对化石能源的依赖,各国都开始将目光转向了清洁能源,大力发展风能、光伏、储能技术;锂离子电池因高能量密度、无记忆效应,成为储能中重要的角色,被广泛应用于电动汽车、储能电站。

3.锂离子电池在充电过程中,正极锂元素会迁移到负极材料表面并与负极材料形成化合物,由于大量锂离子嵌入、脱出,电极厚度发生明显膨胀、收缩,传统电解液没有粘附力,长期循环后电极与隔膜、对电极发生接触不良等情况,进而影响电性能,严重时还会导致电池热失控。

4.将聚合物引入电池内部,利用聚合物的粘附性,将隔膜、正极、负极粘合在一起,有利于缓解电极膨胀带来的影响,例如:cn 102332605 b中将聚偏二氟六烯-六氟丙烯共聚物粉料加入电解液中,注入电池内部后经高温过程,使聚合物溶解到电解液内,形成物理凝胶,将正负极粘合,缓解电芯在高温下的膨胀;cn 203690419 u将涂有pvdf的隔膜组装电芯,注入电解液,通过热压方式将水系负极与隔膜结合在一起,抑制循环过程电池形变,提高电池循环稳定性。

5.传统方式普遍将pvdf等聚合粘合性的高分子引入电池内部,为保证电池电性能,加入量往往都不高,由于聚合物分子量过高,对电极表面的浸润并不理想,最终导致粘合效果有限。锂离子电池正负极电压差别很大,与正极接触往往需要聚合物分子具有很好的耐氧化能力,而与负极接触又需要很强的耐还原能力,两者相悖,同一物质无法兼顾;pvdf材料耐氧化能力强,但其在负极侧容易被还原,peo耐还原能力强,但其无法兼顾高电压;所以通过传统方式制备的聚合物电池中,聚合物往往会因为加入量少、电极浸润差、循环过程分解导致粘合效果并不理想。

技术实现要素:

6.本发明的目的在于提供一种提高电极间粘结力的电芯及其制备方法,本发明通过原位聚合方式将电解液中单体与隔膜表面涂覆单体进行聚合形成粘结层,从而能够提高锂离子正负极间的粘结力,减小正负极体充放电过程中积膨胀带来的影响。同时在电芯中隔膜表面原位聚合形成的粘结层兼顾正极侧耐氧化、负极侧耐还原能力,提高在循环过程中的稳定性。

7.本发明提供一种提高电极间粘结力的电芯的制备方法,包括以下步骤:

8.a)将第一组分溶液和第二组分溶液分别涂覆在隔膜的两侧,得到双面涂覆的隔膜;

9.所述第一组分溶液中包括聚酯多元醇和/或聚碳酸酯多元醇;所述第二组分溶液中包括聚醚多元醇和/或聚硅氧烷多元醇;

10.b)将所述双面涂覆的隔膜、正极极片和负极极片组装成电芯,注入电解液,电芯内部引发原位聚合反应,得到具有功能化隔膜的电芯;

11.所述电解液中包括第三组分、催化剂、锂盐和溶剂;所述第三组分为多异氰酸酯。

12.优选的,所述第一组分为聚己二酸乙二醇酯二醇、聚己二酸1,4-丁二醇酯二醇、聚己二酸1,6-己二醇酯二醇、聚碳酸酯二醇、聚己内酯二醇和聚苯二甲酸二元醇酯二醇中的一种或几种。

13.优选的,所述第一组分溶液中溶质的质量分数为0.1~100%。

14.优选的,所述第二组分为聚乙二醇、聚丙二醇、聚四氢呋喃醚二醇、三羟基聚醚、羟基硅油和聚二甲基硅氧烷中的一种或几种。

15.优选的,所述第二组分溶液中溶质的质量分数为0.1~100%。

16.优选的,将所述第一组分溶液涂覆于隔膜靠近正极一侧,将所述第二组分溶液涂覆于隔膜靠近负极一侧。

17.优选的,所述第三组分为甲苯二异氰酸酯、异氟尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、对苯二异氰酸酯、mdi三聚体和tdi三聚体中的一种或几种。

18.优选的,所述电解液中第三组分的质量分数为0.1~20%。

19.优选的,所述催化剂为n,n-二甲基环己胺、双(2-二甲氨基乙基)醚、n,n,n',n'-四甲基亚烷基二胺、三乙胺、n,n-二甲基苄胺、n-乙基吗啉、n-甲基吗啉、n,n'-二乙基哌嗪、三乙醇胺、n,n'-二甲基吡啶、二丁基锡二月桂酸酯、辛酸亚锡、三乙基磷、三苯基磷、三正丁基磷、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐和二烷基锡氧化物中的一种或几种;

20.所述电解液中催化剂的质量占第一组分、第二组分和第三组分质量总和的0.5~5%。

21.优选的,所述聚合的温度为40~90℃;所述聚合的时间为1~120小时。

22.优选的,将所述双面涂覆的隔膜、正极极片和负极极片组装后与电解液接触后,室温下浸润2~36小时,然后引发聚合。

23.本发明提供一种提高电极间粘结力的电芯,按照上文所述的制备方法制得。

24.本发明提供了一种提高电极间粘结力的电芯的制备方法,包括以下步骤:a)将第一组分溶液和第二组分溶液分别涂覆在隔膜的两侧,得到双面涂覆的隔膜;所述第一组分溶液中包括聚酯多元醇和/或聚碳酸酯多元醇;所述第二组分溶液中包括聚醚多元醇和/或聚硅氧烷多元醇;b)将所述双面涂覆的隔膜、正极极片和负极极片组装后与电解液接触,引发聚合反应,得到功能化电芯;所述电解液中包括第三组分、催化剂、锂盐和溶剂;所述第三组分为多异氰酸酯。本发明将固体聚酯二元醇和聚醚二元醇分别涂于隔膜靠近正极侧和靠近负极侧,将多异氰酸酯混入电解液后注入电芯内部,在电池内部引发原位聚合反应,使正负极片与隔膜形成一体化,有更好的贴合性,并且通过设计涂覆单体的种类,可以在正极侧形成耐氧化能力极强聚酯类聚氨酯粘结剂,在负极侧形成耐还原能力极强的聚醚类聚氨酯;由于以小分子单体注入电芯,对极片渗入深度更深,最终的聚氨酯与极片接触更好;聚氨酯中的氨基甲酸酯可以和正负极材料间形成氢键,进一步提高其粘附性,缓解电池充放

电过程因电极体积变化带来的影响,提高电芯循环稳定性。

具体实施方式

25.本发明提供了一种提高电极间粘结力的电芯的制备方法,包括以下步骤:

26.a)将第一组分溶液和第二组分溶液分别涂覆在隔膜的两侧,得到双面涂覆的隔膜;

27.所述第一组分溶液中包括聚酯多元醇和/或聚碳酸酯多元醇;所述第二组分溶液中包括聚醚多元醇和/或聚硅氧烷多元醇;

28.b)将所述双面涂覆的隔膜、正极极片和负极极片组装后与电解液接触,在一定条件下引发原位聚合反应,得到功能化电芯;

29.所述电解液中包括第三组分、催化剂、锂盐和溶剂;所述第三组分为多异氰酸酯。

30.本发明首先制备第一组分溶液和第二组分溶液,本发明优选将所述第一组分溶液化,得到第一组分溶液,所述溶液化可以是直接将所述第一组分加热融化,使其溶液化,得到第一组分溶液;也可以将所述第一组分与溶剂混合,得到第一组分溶液。

31.在本发明中,所述第一组分优选为聚酯多元醇和/或聚碳酸酯多元醇,更优选为聚己二酸乙二醇酯二醇、聚己二酸1,4-丁二醇酯二醇、聚己二酸1,6-己二醇酯二醇、聚碳酸酯二醇、聚己内酯二醇和聚苯二甲酸二元醇酯二醇中的一种或几种。

32.在本发明中,所述加热融化的温度优选为40~90℃,更优选为50~80℃,如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃,优选为以上述任意数值为上限或下限的范围值。

33.所述溶剂优选为n-甲基吡咯烷酮(nmp)、水、小分子醚类、小分子酯类等溶剂,加入溶剂溶液化所得到的第一组分溶液的质量浓度优选为1~90%,更优选为10~80%,如1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%,优选为以上述任意数值为上限或下限的范围值。

34.本发明优选将所述第二组分溶液化,得到第二组分溶液,所述溶液化可以是直接将所述第二组分加热融化,使其溶液化,得到第二组分溶液;也可以将所述第二组分与溶剂混合,得到第二组分溶液。

35.在本发明中,所述第二组分优选为聚醚多元醇和/或聚硅氧烷多元醇,更优选为聚乙二醇、聚丙二醇、聚四氢呋喃醚二醇、三羟基聚醚、羟基硅油和聚二甲基硅氧烷中的一种或几种。

36.在本发明中,所述加热融化的温度优选为40~90℃,更优选为50~80℃,如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃,优选为以上述任意数值为上限或下限的范围值。

37.所述溶剂优选为n-甲基吡咯烷酮(nmp)、水、小分子醚类、小分子酯类等溶剂,加入溶剂溶液化所得到的第一组分溶液的质量浓度优选为1~90%,更优选为10~80%,如1%、5%、10%、15%、20%、25%、30%、35%、40%、45%、50%、55%、60%、65%、70%、75%、80%、85%、90%,优选为以上述任意数值为上限或下限的范围值。

38.得到第一组分溶液和第二组分溶液后,本发明将所述第一组分溶液和第二组分溶液分别涂覆至隔膜的两个侧面,得到双面涂覆的隔膜。

39.在本发明中,所述涂覆的方法本发明没有特殊的限制,常用的刮刀涂布、转移涂布、狭缝挤出涂布、喷涂等方式均可应用至本发明中。

40.优选的,本发明将所述第一组分溶液涂覆至隔膜的靠近正极的一侧,干燥成膜之后形成具有抗氧化性的功能涂层;将所述第二组分溶液涂覆至隔膜的靠近负极的一侧,干燥成膜之后形成具有抗还原性的功能涂层。

41.在本发明中,所述干燥成膜的方法可以是烘干,也可以冷却降温。

42.在本发明中,所述第一组分溶液所形成的功能涂层的厚度优选为1~10μm,更优选为3~8μm,如1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm,优选为以上述任意数值为上限或下限的范围值。所述第二组分溶液所形成的功能涂层的厚度优选为1~10μm,更优选为3~8μm,如1μm、2μm、3μm、4μm、5μm、6μm、7μm、8μm、9μm、10μm,优选为以上述任意数值为上限或下限的范围值。

43.得到双面涂覆的隔膜之后,本发明将所述双面涂覆的隔膜与正极片和负极片组装成电芯,注入电解液,室温下浸润12~36小时,然后在一定条件下引发聚合,得到功能化电芯。

44.在本发明中,所述电解液为共混了第三组分和催化剂的电解液,所述电解液中包括第三组分、催化剂、锂盐和溶剂,所述第三组分优选为多异氰酸酯,更优选为甲苯二异氰酸酯、异氟尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、六亚甲基二异氰酸酯、对苯二异氰酸酯、mdi三聚体和tdi三聚体中的一种或几种;所述第三组分在电解液中的质量分数优选为0.1~20%,更优选为1~15%,如0.1%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、9.5%、10%、10.5%、11%、11.5%、12%、12.5%、13%、13.5%、14%、14.5%、15%、15.5%、16%、16.5%、17%、17.5%、18%、18.5%、19%、19.5%、20%,优选为以上述任意数值为上限或下限的范围值。

45.在本发明中,所述催化剂优选为n,n-二甲基环己胺、双(2-二甲氨基乙基)醚、n,n,n',n'-四甲基亚烷基二胺、三乙胺、n,n-二甲基苄胺、n-乙基吗啉、n-甲基吗啉、n,n'-二乙基哌嗪、三乙醇胺、n,n'-二甲基吡啶、二丁基锡二月桂酸酯、辛酸亚锡、三乙基磷、三苯基磷、三正丁基磷、三丁基氧化锡、钛酸四丁酯、锆酸四丁酯、三烷基锡醇盐和二烷基锡氧化物中的一种或几种;所述电解液中催化剂的质量占第一组分、第二组分和第三组分质量总和的0.5~5%,更优选为1~4%,如0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%,优选为以上述任意数值为上限或下限的范围值。

46.在本发明中,所述锂盐优选为双三氟甲基磺酰亚胺锂、、二草酸硼酸锂、双氟磺酰亚胺锂、六氟砷酸锂、四氟硼酸锂、高氯酸锂和六氟磷酸锂中的一种或几种;所述锂盐在电解液中的质量分数优选为0.2~1.5mol/l,更优选为0.5~1mol/l,如0.2mol/l,0.3mol/l,0.4mol/l,0.5mol/l,0.6mol/l,0.7mol/l,0.8mol/l,0.9mol/l,1.0mol/l,1.1mol/l,1.2mol/l,1.3mol/l,1.4mol/l,1.5mol/l,优选为以上述任意数值为上限或下限的范围值。

47.在本发明中,所述溶剂优选为碳酸乙烯脂(ec)、氟代碳酸乙烯酯(fec)、碳酸丙烯酯(pc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸丁烯酯、碳酸甲丙酯、甲酸甲酯、甲酸乙酯、甲酸丙酯、甲酸丁酯、乙酸乙酯、乙酸丙酯、乙酸丁酯、丙酸甲酯、丙酸乙酯、丙酸丁酯、丁酸甲酯、丁酸乙酯、丁酸丙酯、乙二醇二甲醚(dme)、四乙二醇二甲醚、δ-戊内酯、四氢呋喃、2-甲基四氢呋喃、4-甲基-1,3-二氧戊环、2-甲基-1,3-二氧戊环、1,3二

氧戊环(dol)、环丁砜和二甲基亚砜中的一种或几种。具体的,在本发明的一个实施例中,所述溶剂可以是ec、emc和dec按照体积比1:1:1组成的混合溶剂。

48.在本发明中,所述正极极片为本领域常用的正极极片,由含有正极活性材料、粘结剂和导电剂的正极浆料在集流体表面涂布、干燥得到,如使用含有lico

0.1

ni

0.8

mn

0.1

o2、聚偏氟乙烯(pvdf)和导电炭黑的nmp溶液为正极浆料,在集流体上涂布得到正极。

49.所述负极片为本领域常用的负极片,由含有负极活性材料、粘结剂和导电剂的负极浆料在集流体表面涂布、干燥得到,如使用含有石墨、聚偏氟乙烯(pvdf)和导电炭黑的nmp溶液为负极浆料,在集流体上涂布得到负极。

50.组装时,将隔膜涂布有第一组合物的一侧与正极片相接触,将隔膜涂布有第二组合物的一侧与负极片相接触,然后注入上述含有第三组合物和催化剂的电解液,室温下浸润24小时,然后加热引发聚合,使其固化,得到功能化电芯。

51.本发明通过在隔膜的正极侧涂布耐氧化型粘结剂单体,在负极侧涂布耐还原型粘结剂单体,再通过与电解液中的第三组分聚合形成聚合物粘结剂,从而提高隔膜与正极和负极之间的粘结力,减小电池在充放电过程中电极体积膨胀带来的影响。

52.在本发明中,所述聚合的温度优选为40~90℃,更优选为更优选为50~80℃,如40℃、45℃、50℃、55℃、60℃、65℃、70℃、75℃、80℃、85℃、90℃,优选为以上述任意数值为上限或下限的范围值;所述聚合的时间优选为1~120小时,更优选为5~100小时,如1小时、5小时、10小时、15小时、20小时、30小时、40小时、50小时、60小时、70小时、80小时、90小时、100小时、110小时、120小时,优选为以上述任意数值为上限或下限的范围值。

53.本发明还提供了一种按照上文所述的制备方法制备得到的提高电极间粘结力的电芯。

54.本发明提供了一种提高电极间粘结力的电芯的制备方法,包括以下步骤:a)将第一组分溶液和第二组分溶液分别涂覆在隔膜的两侧,得到双面涂覆的隔膜;所述第一组分溶液中包括聚酯多元醇和/或聚碳酸酯多元醇;所述第二组分溶液中包括聚醚多元醇和/或聚硅氧烷多元醇;b)将所述双面涂覆的隔膜、正极极片和负极极片组装后与电解液接触,引发聚合反应,得到功能化电芯;所述电解液中包括第三组分、催化剂、锂盐和溶剂;所述第三组分为多异氰酸酯。本发明将固体聚酯二元醇和聚醚二元醇分别涂于隔膜靠近正极侧和靠近负极侧,将多异氰酸酯混入电解液后注入电芯内部,在电池内部引发原位聚合反应,使正负极片与隔膜形成一体化,有更好的贴合性,并且通过设计涂覆单体的种类,可以在正极侧形成耐氧化能力极强聚酯类聚氨酯粘结剂,在负极侧形成耐还原能力极强的聚醚类聚氨酯;由于以小分子单体注入电芯,对极片渗入深度更深,最终的聚氨酯与极片接触更好;聚氨酯中的氨基甲酸酯可以和正负极材料间形成氢键,进一步提高其粘附性,缓解电池充放电过程因电极体积变化带来的影响,提高电芯循环稳定性。

55.为了进一步说明本发明,以下结合实施例对本发明提供的一种功能化电芯、其制备方法及电池进行详细描述,但不能将其理解为对本发明保护范围的限定。

56.实施例1

57.①

将2g分子量2000的聚碳酸酯二醇(pcdl2000)溶于5g nmp溶剂中,涂覆于隔膜靠近正极侧,之后烘干形成单面涂层隔膜,涂层厚度为5um;将分子量为2000的聚乙二醇(peg2000)加热至60℃融化,涂于单面隔膜靠近负极侧,之后冷却降温形成双面涂层隔膜,

涂层厚度为5um。

58.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

59.③

将2g二苯基甲烷二异氰酸酯(mdi)、0.2g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

60.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

61.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

62.实施例2

63.①

将2g分子量2000的聚己二酸1,4-丁二醇酯二醇(pba2000)溶于5g nmp溶剂中,涂覆于隔膜靠近正极侧,之后烘干形成单面涂层隔膜,涂层厚度为5um;将分子量为1000的聚四氢呋喃醚二醇(ptmg1000)加热至60℃融化,涂于单面隔膜靠近负极侧,之后冷却降温形成双面涂层隔膜,涂层厚度为5um。

64.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

65.③

将2g异氟尔酮二异氰酸酯(ipdi)、0.2g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

66.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

67.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

68.实施例3

69.①

将2g分子量2000的聚己二酸1,4-丁二醇酯二醇(pba2000)、2g分子量2000的聚碳酸酯二醇(pcdl2000)溶于10g nmp溶剂中,涂覆于隔膜靠近正极侧,之后烘干形成单面涂层隔膜,涂层厚度为5um;将5g分子量为2000的聚乙二醇(peg2000)、5g分子量为1000的聚四氢呋喃醚二醇(ptmg1000)加热至60℃融化后混合均匀,涂于单面隔膜靠近负极侧,之后冷却降温形成双面涂层隔膜,涂层厚度为5um。

70.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

71.③

将2g异氟尔酮二异氰酸酯(ipdi)、2g二苯基甲烷二异氰酸酯(mdi)、0.2g二丁基锡二月桂酸酯溶于20g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

72.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

73.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

74.对比例1

75.①

将1g聚氨酯1(由pcdl2000 mdi聚合得到)溶于10g nmp溶剂中,涂覆于靠近正极侧,将1g聚氨酯2(由peg2000 mdi聚合得到)溶于10g nmp溶剂中,涂覆于靠近负极侧之后烘干形成涂层隔膜,涂层厚度为5um。

76.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

77.③

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入电解液(ec/emc/dec=1/1/1 1mlipf6),室温浸润24h后放入60℃烘箱凝胶化5h得到电池。

78.对

③

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

79.对比例2

80.①

将1g聚偏氟乙烯(pvdf)溶于10g nmp溶剂中,涂覆于隔膜两侧,之后烘干形成涂层隔膜,涂层厚度为5um。

81.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

82.③

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入电解液(ec/emc/dec=1/1/1 1mlipf6),室温浸润24h后放入60℃烘箱凝胶化5h得到电池。

83.对

③

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

84.对比例3

85.①

将1g聚氧化乙烯(peo)溶于10g nmp溶剂中,涂覆于隔膜两侧,之后烘干形成涂层隔膜,涂层厚度为5um。

86.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

87.③

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入电解液(ec/emc/dec=1/1/1 1mlipf6),室温浸润24h后放入60℃烘箱凝胶化5h得到电池。

88.对

③

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

89.对比例4

90.①

将1g聚偏氟乙烯(pvdf)溶于10g nmp溶剂中,涂覆于隔膜靠近正极侧,之后烘干形成单面涂层隔膜,涂层厚度为5um;将5g聚氧化乙烯(peo)加热至60℃融化后混合均匀,涂于单面隔膜靠近负极侧,之后冷却降温形成双面涂层隔膜,涂层厚度为5um。

91.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

92.③

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入电解液(ec/emc/dec=1/1/1 1mlipf6),室温浸润24h后放入60℃烘箱凝胶化5h得到电池。

93.对

③

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

94.对比例5

95.①

将2g分子量2000的聚碳酸酯二醇(pcdl2000)溶于5g nmp溶剂中,涂覆于隔膜靠近正极侧,之后烘干形成单面涂层隔膜,涂层厚度为5um;

96.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

97.③

将1g二苯基甲烷二异氰酸酯(mdi)、0.1g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

98.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

99.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

100.实施例6

101.①

将分子量为2000的聚乙二醇(peg2000)加热至60℃融化,涂于隔膜靠近负极侧,之后冷却降温形成单面涂层隔膜,涂层厚度为5um。

102.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

103.③

将1g二苯基甲烷二异氰酸酯(mdi)、0.1g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

104.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

105.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

106.对比例7

107.①

将2g分子量2000的聚碳酸酯二醇(pcdl2000)溶于5g nmp溶剂中,涂覆于隔膜两

侧,之后烘干形成双面涂层隔膜,涂层厚度为5um;

108.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

109.③

将1g二苯基甲烷二异氰酸酯(mdi)、0.1g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

110.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

111.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

112.实施例8

113.①

将分子量为2000的聚乙二醇(peg2000)加热至60℃融化,涂于隔膜侧,之后冷却降温形成双面涂层隔膜,涂层厚度为5um。

114.②

将正极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为lico

0.1

ni

0.8

mn

0.1

o2:pvdf:导电碳黑=8:1:1;涂布烘干后得到正极。将负极浆料含50%wt的溶剂n-甲基吡络烷酮,固体组分比例为石墨:pvdf:导电碳黑=8:1:1;涂布烘干后得到负极。

115.③

将1g二苯基甲烷二异氰酸酯(mdi)、0.1g二丁基锡二月桂酸酯溶于10g电解液(ec/emc/dec=1/1/1,1mlipf6)中,混合均匀,得到共混电解液。

116.④

采用

①

步骤的隔膜、

②

步骤的极片组装电芯,注入

③

步骤的共混电解液,室温浸润24h后放入60℃烘箱固化5h得到电池。

117.对

④

中得到电池进行0.3c充放电循环,循环后将电池拆解,用拉力机测试隔膜与极片的剥离力。

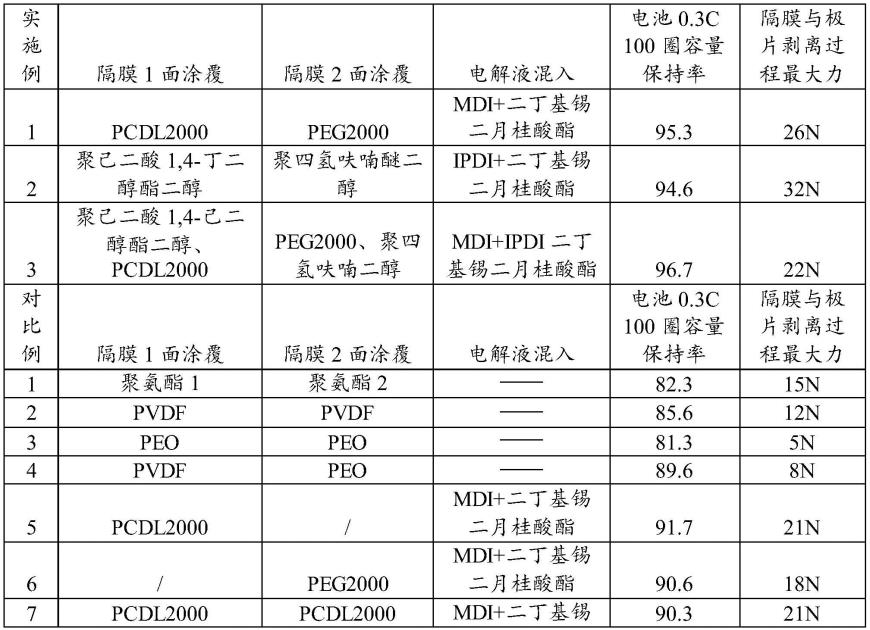

118.表1本发明实施例和对比例得到的电池的性能参数

[0119][0120][0121]

从实施利1、2、3和对比例1、2、3的实验结果可以看出,采用本发明方式的多功能隔膜电芯循环稳定性相比传统涂聚合物方式明显提高,这是由于本发明形成的粘结层正极耐氧化,负极耐还原,所以粘结层本身的电化学稳定性较高;但我们从实施例1、4的结果可以看出,仅仅通过正极涂覆耐氧化、负极涂覆耐还原粘结层的方式并不能达到本发明的效果,这是由于本发明采用原位聚合方式在电芯内部的隔膜表面形成粘结层,正负极与隔膜贴合性更好,由于以小分子单体注入电芯,对极片渗入深度更深,极片与隔膜的粘结力明显更强,所以在后期长循环过程中更能适应正负极膨胀带来的影响。

[0122]

从对比例1、2、3可以看出,聚氨酯类粘结层相比pvdf和peo黏附能力更强,这是由于聚氨酯中的氨基甲酸酯可以和正负极材料间形成氢键,进一步提高其粘附性。

[0123]

从实施例1与对比例5、6、7、8的测试结果可以看出,仅在隔膜一侧原位聚合形成粘结层,或在隔膜两侧原位聚合形成具有相同功能(耐氧化或耐还原)的粘结层,对极片的粘附力有提升,但后期循环性能都不如本发明提供的在隔膜两侧原位聚合形成不同功能粘结层的电池,这是因为本发明在靠近正极侧形成的是聚碳酸酯酯类聚氨酯,在负极侧形成的是聚醚类聚氨酯,兼顾正极侧耐氧化、负极测耐还原的性能,在充放电过程中更不易发生副反应影响电性能。

[0124]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。