1.本发明涉及加速器电磁铁铁芯技术领域,具体涉及一种能抑制加速器快脉冲涡流的电磁铁铁芯及其制造方法。

背景技术:

2.电磁铁在粒子加速器中非常重要且广泛应用,二极磁铁可偏转束流,四极磁铁用于束流聚焦,六极磁铁消色散,校正磁铁对束流轨道进行微调,凸轨、快四极、踢轨磁铁等用于注入和引出,各类电磁铁用途、功能和运行模式差异显著。

3.按照电流加载的方式,可分为脉冲和直流模式。直流运行的电磁铁一般采用电工纯铁,脉冲运行则采用硅钢片铁芯。脉冲模式下,涡流会产生涡流热效应、涡流磁效应和端部效应等负面影响。

4.为适应超快脉冲的需求,软磁铁氧体铁芯是常见的选择,软磁铁氧体是以fe2o3为主成分的亚铁磁性氧化物,采用粉末冶金方法生产,有mn-zn合金、cu-zn合金、ni-zn合金等几类,电阻率非常高,为1~104欧姆/米,这种材料抑制脉冲涡流存在以下缺点:(1)饱和磁感应强度低,硅钢的饱和磁感应强度为1.5-1.7t,铁氧体由于组分差异,一般介于1.5kgs-3kgs之间,而气隙磁场常为为几百高斯;(2)由于粉末烧结,成型的尺寸较小;(3)铁氧体脆性材料,无法进行二次加工,磁场均匀度比较差;(4)成品率低,制造周期长且费用高。

5.然而,目前铁氧体铁芯成本高,饱和磁密低,且成型尺寸小,还存在硅钢片在快脉冲运行模式下铁芯涡流现象严重这一难题。

技术实现要素:

6.本发明的目的在于提供一种能抑制加速器快脉冲涡流的电磁铁铁芯及其制造方法,用以解决硅钢片在快脉冲运行模式下铁芯涡流现象严重的问题。

7.本发明公开了一种电磁铁铁芯的制造方法,包括以下步骤:

8.步骤a:两端1/4铁芯成型,形成两端窄带卷绕叠压体;

9.步骤b:中间1/2铁芯成型,形成中间叠压体;

10.步骤c:两个所述两端窄带卷绕叠压体分别装配在所述中间叠压体的两端,形成加速器电磁铁铁芯;

11.步骤d:对所述加速器电磁铁铁芯进行效果评估。

12.具体地,所述步骤a包括以下步骤:

13.根据尺寸需求选取合适厚度和宽度的纳米晶带材,其中厚度误差

±

0.001mm;

14.切除带材两侧,保留中间部分,保留宽度与磁铁厚度相等,其中宽度误差

±

0.5mm;

15.使用工装,将带材卷绕成所需厚度的圆卷,张力控制电流0.03-0.1a;

16.使用工装,将圆卷撑至所需尺寸,并进行固定,可拆卸式限位工装;

17.对纳米晶进行热处理,改善磁性能,晶化545℃-555℃,以使之无磁;

18.对纳米晶铁心进行真空含浸,带材层间充胶,环境控制为负压0.08mpa,持续时间

大于2小时;

19.纳米晶铁心烘干,固化成型,温度控制在160℃,持续时间大于1h;

20.铁心与支撑件装配成一体,并对铁心表面进行防护处理,并进行定位和锁紧;

21.使用线切割加工铁心,并对关键加工面进行表面处理,其中平面度<0.04mm,平行度<0.025mm;

22.对裸露加工面进行防锈处理,其余面进一步打磨处理。

23.具体地,所述步骤b包括以下步骤:

24.根据尺寸需求选取合适厚度和宽度的纳米晶带材,其厚度误差

±

0.001mm;

25.切除带材两侧,保留中间部分,保留宽度与磁铁厚度相等,其宽度误差

±

0.5mm;

26.使用工装,将带材进行叠压;

27.对纳米晶进行热处理,改善磁性能,其中晶化温度为545℃-555℃,以使之无磁;

28.对纳米晶铁心进行真空含浸,带材层间充胶,环境控制为负压0.08mpa,持续时间大约2h;

29.纳米晶铁心烘干,固化成型,温度控制为160℃,持续时间大于1h。

30.具体地,所述步骤c包括以下步骤:

31.铁心与支撑件装配成一体,并对铁心表面进行定位与锁紧形成防护处理;

32.使用线切割加工铁心,并对关键加工面进行表面处理,其中平面度<0.04mm,平行度<0.025mm;

33.本发明提供一种能抑制加速器快脉冲涡流的电磁铁铁芯,由上述制造方法制造而成,包括两个窄带卷绕叠压体和一个中间叠压体,两个窄带卷绕叠压体和一个中间叠压体的材质由铁芯替换现有的硅钢片,两个窄带卷绕叠压体分别装配在中间叠压体的两端,形成加速器电磁铁铁芯。

34.根据上述的电磁铁铁芯在加速器快脉冲磁铁领域的应用。

35.与现有技术相比,本发明的有益效果是:

36.本发明公开了一种能抑制加速器快脉冲涡流的电磁铁铁芯及其制造方法,采用新材料新工艺铁芯,不但抑制快脉冲下的涡流产生,而且成本低,饱和磁密度高,可通过铁芯二次加工优化磁场均匀度。此外,本发明还有以下优点:

37.1、非晶和纳米晶材料本身具有涡流损耗小的特点,首次将其用于加速器磁铁;

38.2、特殊的成型工艺进一步降低其涡流损耗;

39.3、相比传统硅钢片叠压工艺,涡流损耗大大降低;

40.4、相比传统的铁氧体铁芯,具有价格低廉且可以二次加工优化磁场,使得场均匀度等指标明显提升

附图说明

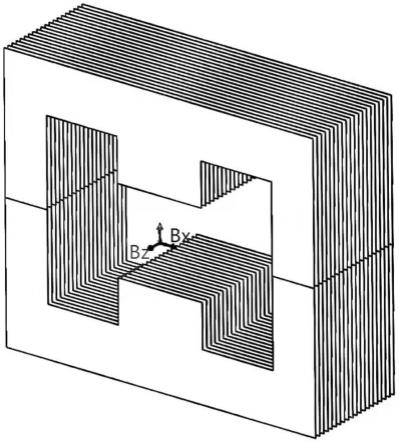

41.图1为本发明实施例1提供的硅钢片叠压式形成的铁芯的结构示意图;

42.图2为本发明实施例1提供的材盘盘绕式形成的铁芯的结构示意图;

43.图3为本发明实施例1提供的能抑制加速器快脉冲涡流的电磁铁铁芯的结构示意图。

具体实施方式

44.以下实施例用于说明本发明,但不用来限制本发明的范围。

45.本发明涉及的涡流热效应、涡流磁效应和端部效应,分别指的是:

46.涡流热效应:磁通量快速变化使铁芯感生出涡电流,涡流使铁芯持续发热,长期烘烤线圈和铁芯使其寿命大大降低,甚至短时间内将线圈或者其支撑部件烧毁。

47.涡流磁效应:涡流产生的磁场在一定程度上抵消主磁场,使得瞬态磁场滞后于主磁场,即滞后效应;产生的磁场与主磁场相互叠加,对主磁场的均匀度产生不利影响,使主场产生畸变;

48.端部效应:由传统的叠压方式决定,涡流热磁效应在磁芯端部尤其明显。磁场延迟和畸变在端部更为严重;端部涡流热比铁芯主体更为显著,使其成为局部热源。端部存在沿束流方向的磁场,即使采用更薄的硅钢片亦无法抑制端部涡流的产生,这是叠压方式的固有问题。

49.本发明公开了一种能抑制加速器快脉冲涡流的电磁铁铁芯及其制造方法,采用新材料新工艺铁芯替换现有的硅钢片,不但抑制快脉冲下的涡流产生,而且成本低,饱和磁密度高,可通过铁芯二次加工优化磁场均匀度,解决硅钢片在快脉冲运行模式下铁芯涡流现象严重的问题。

50.实施例2

51.实施例2提供一种如实施例1所示的加速器电磁铁铁芯的制造方法,包括以下步骤:

52.步骤a:两端1/4铁芯成型,形成两端窄带卷绕叠压体;

53.步骤b:中间1/2铁芯成型,形成中间叠压体;

54.步骤c:两个所述两端窄带卷绕叠压体分别装配在所述中间叠压体的两端,形成加速器电磁铁铁芯;

55.步骤d:对所述加速器电磁铁铁芯进行效果评估。

56.评估两种方式各自的优劣势,现提出铁芯中部(全铁芯中间1/2)采用叠压方案,这一段bz分量很小,两端的1/4采用窄带盘绕后再叠压的方式,两端bz分量大,但这种成型方式决定bz分量方式无法产生涡流,而仅有bx分量产生的涡损:一方面这部分体积占比仅为总铁芯的1/2,一方面已经通过窄带叠压这种方式进一步抑制,如图3。

57.具体地,所述两端1/4铁芯成型包括以下步骤:

58.步骤a1:备料;

59.根据尺寸需求选取合适厚度和宽度的纳米晶带材,其中厚度误差

±

0.001mm;

60.步骤a2:开料;

61.切除带材两侧,保留中间部分,保留宽度与磁铁厚度相等,其中宽度误差

±

0.5mm;

62.步骤a3:卷绕;

63.使用工装,将带材卷绕成所需厚度的圆卷,张力控制电流0.03-0.1a;

64.步骤a4:成型;

65.使用工装,将圆卷撑至所需尺寸,并进行固定,可拆卸式限位工装;

66.步骤a5:热处理;

67.对纳米晶进行热处理,改善磁性能,晶化545℃-555℃,以使之无磁;

68.步骤a6:含浸;

69.对纳米晶铁心进行真空含浸,带材层间充胶,环境控制为负压0.08mpa,持续时间大于2小时;

70.步骤a7:固化;

71.纳米晶铁心烘干,固化成型,温度控制在160℃,持续时间大于1h;

72.步骤a8:装配;

73.铁心与支撑件装配成一体,并对铁心表面进行防护处理,并进行定位和锁紧;

74.步骤a9:加工;

75.使用线切割加工铁心,并对关键加工面进行表面处理,其中平面度<0.04mm,平行度<0.025mm;

76.步骤a10:表面处理;

77.对裸露加工面进行防锈处理,其余面进一步打磨处理。

78.具体地,所述中间1/2铁芯成型包括以下步骤:

79.步骤b1:备料;

80.根据尺寸需求选取合适厚度和宽度的纳米晶带材,其厚度误差

±

0.001mm;

81.步骤b2:开料;

82.切除带材两侧,保留中间部分,保留宽度与磁铁厚度相等,其宽度误差

±

0.5mm;

83.步骤b3:叠压;

84.使用工装,将带材进行叠压;

85.步骤b4:热处理;

86.对纳米晶进行热处理,改善磁性能,其中晶化温度为545℃-555℃,以使之无磁;

87.步骤b5:含浸;

88.对纳米晶铁心进行真空含浸,带材层间充胶,环境控制为负压0.08mpa,持续时间大约2h;

89.步骤b6:固化;

90.纳米晶铁心烘干,固化成型,温度控制为160℃,持续时间大于1h。

91.具体地,所述中间叠压体与两端窄带卷绕叠压体进行装配包括以下步骤:

92.步骤c1:装配;

93.铁心与支撑件装配成一体,并对铁心表面进行定位与锁紧形成防护处理;

94.步骤c2:加工;

95.使用线切割加工铁心,并对关键加工面进行表面处理,其中平面度<0.04mm,平行度<0.025mm;

96.步骤c3:表面处理;

97.对裸露加工面进行防锈处理,其余面进一步打磨处理。

98.实施例2

99.实施例2提供一种抑制快脉冲涡流的加速器电磁铁铁芯,由实施例1的制造方法制造而成,下面对其结构进行详细描述。

100.该加速器电磁铁铁芯包括两个窄带卷绕叠压体和一个中间叠压体,两个窄带卷绕叠压体和一个中间叠压体的材质由铁芯替换现有的硅钢片,两个窄带卷绕叠压体分别装配

在中间叠压体的两端。

101.其中,对于非晶和纳米晶材料,铁芯成型工艺可采用叠压式,如图1所示,这种方式与传统的硅钢片叠压类似,将特定尺寸和构型的片料一片片堆叠起来,这种方式的缺点在于无法克服端部磁场bz分量产生的涡流;

102.另一种方式创新地将带材盘绕起来,将卷起来的两个跑道型对拼,然后将中间部分进行切割,形成磁场气隙,如图2所示,这种方式的可避免端部涡流,但会引入bx磁场分量带来的涡流损耗。

103.为了进一步抑制bx磁场分量带来的涡流损耗,可以采用窄带先进行盘绕,然后将盘绕片进行叠压,如图3所示。

104.这种方式会明显抑制涡流,但考虑工艺实现的实际情况,窄带往往需要大于10mm。

105.其中,纳米晶的涡流损耗明显低于非晶,非晶又明显低于普通硅钢片,且随着频率增加,这种差距更加显著。根据磁铁实际脉冲速度可选择非晶和纳米晶。

106.实施例3

107.实施例3提供一种如实施例2所示的电磁铁铁芯的应用。

108.电磁铁铁芯可以应用于加速器快脉冲磁铁领域。例如,如注入和引出凸轨、切束磁铁、扫描磁铁、快四极磁铁等,如能解决真空出气率高的问题,也可用于踢轨磁铁。

109.虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。