1.本公开属于显示技术领域,具体涉及一种阵列基板、阵列基板的制作方法及显示面板。

背景技术:

2.液晶显示器(liquid crystal display,lcd)具有机身薄、省电、无辐射等众多有点,得到广泛的应用。如:液晶电视、移动电话、个人数字助理(pda)、数字相机、计算机屏幕或笔记本电脑屏幕等等,在平板显示领域中占主导地位。

3.gdl技术(gate driver less)即较少的闸极驱动器技术,是运用液晶显示面板的原有阵列制程将水平扫描线的驱动电路制作在显示区周围的基板上,使之能替代外接集成电路板(integrated circuit,ic)来完成水平扫描线的驱动。gdl技术(gate driver less)能减少外接ic的焊接(bonding)工序,有机会提升产能并降低产品成本,而且可以使液晶显示面板更适合制作窄边框或无边框的显示产品。可以采用gdl技术(gate driver less)将栅极驱动器制作在薄膜晶体管阵列基板上,节省空间及驱动ic的成本。

4.随着显示器的快速发展,窄边框显示面板越来越受到用户喜爱,高屏占比显示器相比传统显示器,外观更美观。但是一般来说,通过减少acom(公共电极)走线的宽度来降低边框是有限,因为降低太多,会增大acom(公共电极)阻抗,进而造成croostalk(串扰)不良;另外通过减少栅极驱动电路中薄膜晶体管(tft)的大小以及cap(电容),会降低栅极驱动电路本身的稳定性,因此窄边框技术是面板设计技术人员有待解决的难题。

技术实现要素:

5.本公开的目的在于提供一种阵列基板、阵列基板的制作方法及显示面板,能够实现窄边框显示。

6.本公开第一方面提供了一种阵列基板,包括衬底基板以及依次形成在所述衬底基板上的第一金属层、第一绝缘层、第二金属层和钝化层;

7.所述衬底基板包括显示区和环绕所述显示区设置的非显示区;

8.所述第一金属层包括位于所述非显示区上薄膜晶体管的第一栅极,所述第二金属层包括位于所述非显示区上薄膜晶体管的第一极和第二极,所述第一极和所述第二极间隔设置,所述第一极与所述第一栅极在所述衬底基板上的正投影至少存在部分交叠以形成第一电容;

9.所述阵列基板还包括位于所述钝化层远离所述衬底基板一侧的电极层,所述电极层包括位于所述非显示区的补偿电极,所述补偿电极与所述第一极通过第一过孔电连接,且所述补偿电极与所述第一极在所述衬底基板上的正投影至少存在部分交叠以形成第二电容。

10.在本公开的一种示例性实施例中,所述补偿电极与所述第一栅极在所述衬底基板上的正投影至少存在部分交叠。

11.在本公开的一种示例性实施例中,所述第一过孔与所述第一栅极在所述衬底基板上的正投影不存在交叠。

12.在本公开的一种示例性实施例中,所述补偿电极在所述衬底基板上的正投影位于所述第一极在所述衬底基板上正投影的内部。

13.在本公开的一种示例性实施例中,所述补偿电极在所述第一极上的交叠面积与所述第一极在所述第一栅极上的交叠面积的比值范围为0.7-1。

14.在本公开的一种示例性实施例中,所述阵列基板还包括位于非显示区中的时钟信号线,所述时钟信号线与所述第二极连接;

15.所述第一过孔设于所述非显示区中所述钝化层靠近所述时钟信号线的一侧。

16.在本公开的一种示例性实施例中,所述阵列基板还包括平坦化层,所述平坦化层设于所述钝化层远离所述衬底基板的一侧,所述平坦化层远离所述衬底基板的一侧设有所述补偿电极。

17.本公开第二方面提供了一种阵列基板的制作方法,包括如下步骤:

18.提供一衬底基板,所述衬底基板包括显示区以及环绕所述显示区设置的非显示区;

19.在所述衬底基板上形成第一金属薄膜并通过第一道光罩制程形成第一金属层,所述第一金属层包括形成于所述非显示区上薄膜晶体管的第一栅极;

20.在所述第一金属层和所述衬底基板上覆盖形成第一绝缘层;

21.在所述第一绝缘层形成第二金属薄膜,并通过第二道光罩制程形成第二金属层,所述第二金属层包括形成于所述非显示区上薄膜晶体管的第一极和第二极,所述第一极和所述第二极间隔设置,所述第一极与所述第一栅极在所述衬底基板上的正投影至少存在部分交叠以形成第一电容;

22.在所述第二金属层和所述第一绝缘层上覆盖钝化层,通过第三道光罩制程形成第一过孔,所述第一过孔贯穿所述钝化层并暴露出部分所述第一极;

23.在所述钝化层上形成电极层,并通过第四道光罩制程形成补偿电极,所述补偿电极通过第一过孔与所述第一极电性连接,所述补偿电极与所述第一极在所述衬底基板上的正投影至少存在部分交叠以形成第二电容。

24.在本公开的另一种示例性实施例中,在形成所述补偿电极之前还包括如下步骤:

25.在所述钝化层远离所述衬底基板的一侧形成平坦化层,并通过所述第三道光罩制程在所述平坦化层上形成所述第一过孔。

26.本公开第三方面提供了一种显示面板,包括对置基板和上述任一项所述的阵列基板,所述对置基板与所述阵列基板对盒设置。

27.本公开方案具有以下有益效果:

28.本公开通过设于非显示区上薄膜晶体管的第一栅极与薄膜晶体管的第一极形成第一电容,以及通过薄膜晶体管的第一极与设于钝化层上方的补偿电极形成第二电容,且第一电容与第二电容之和等于原有电容,通过第二电容对缩减面积的电容进行补偿,保证缩减之后的总电容与缩减面积之前的总电容相同,进而能够减少栅极驱动电路的升压电容的面积,使得栅极驱动总体宽度降低,实现窄边框显示。

29.本公开的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本公开

的实践而习得。

30.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

附图说明

31.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

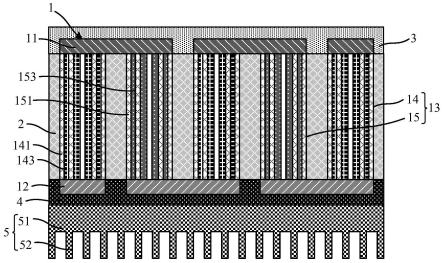

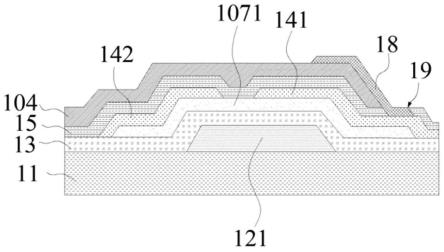

32.图1示出了本公开实施例一提供的非显示区中薄膜晶体管的剖面结构示意图;

33.图2示出了本公开实施例一提供的显示区和非显示区连接的平面结构示意图;

34.图3示出了本公开实施例一提供的显示区与非显示区的平面结构示意图;

35.图4示出了本公开实施例一提供的非显示区中第一极与第一栅极以及第一极与补偿电极形成的等效电路;

36.图5示出了本公开实施例一提供的非显示区中栅极驱动电路面积变化结构示意图;

37.图6示出了本公开实施例一提供的显示区中薄膜晶体管的剖面结构示意图;

38.图7示出了本公开实施例二提供的阵列基板的制作方法流程图;

39.图8示出了本公开实施例三提供的显示面板的结构示意图。

40.附图标记说明:

41.1、阵列基板;11、衬底基板;12、第一金属层;121、第一栅极;122、第二栅极;123、扫描线;13、第一绝缘层;14、第二金属层;141、第一极;142、第二极;143、第三极;144、第四极;15、钝化层;16、显示区;17、非显示区;18、补偿电极;19、第一过孔;101、栅极输出信号线;102、时钟信号线;103、第二过孔;104、平坦化层;105、像素电极;106、第三过孔;1071、第一有源层;1072、第二有源层;2、对置基板;3、液晶层。

具体实施方式

42.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些实施方式使得本公开将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。

43.在本公开中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本公开的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

44.在本公开中,除非另有明确的规定和限定,术语“装配”、“连接”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本公开中的具体含义。

45.此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本公开的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而没有特定细节中的一个或更多,或者可以采用其它的方法、组元、装置、步骤等。在其它情况下,不详细示出或描述公知方法、装置、实现或者操作以避免模糊本公开的各方面。

46.实施例一

47.参见图1所示,本发明提供了一种阵列基板1,包括:衬底基板11、设于衬底基板11上的第一金属层12、设于第一金属层12及衬底基板11的第一绝缘层13、设于第一绝缘层13上的第二金属层14、覆盖第一绝缘层13及第二金属层14的钝化层15以及设于钝化层15上的电极层。

48.具体地,参见图1、图2和图3所示,该衬底基板11包括显示区16以及环绕显示区16设置的非显示区17;其中,显示区16用于形成显示面板的各个像素,该非显示区17用于形成驱动显示面板的各个像素工作的栅极驱动电路。

49.更具体地,参见图1所示,该第一金属层12包括位于非显示区17中薄膜晶体管的第一栅极121,第二金属层14包括位于非显示区17中薄膜晶体管中的第一极141和第二极142;其中,该第一极141与第二极142间隔设置。

50.需要说明的是,该第一极141或第二极142为源极或漏极中的其中一者,也即该第一极141可以是源极或漏极,该第二极142可以是漏极或源极;举例而言,第一极141为源极,第二极142为漏极;第一极141为漏极,第二极142为源极;其可根据不同的实施方式进行设计,在此不做具体限定。

51.进一步地,参见图1所示,该第一极141与该第一栅极121在衬底基板11上的正投影至少存在部分交叠以形成第一电容;该阵列基板1还包括位于钝化层15远离衬底基板11一侧的电极层,该电极层包括位于非显示区17中的补偿电极18,该补偿电极18通过第一过孔19电连接,且该补偿电极18与第一极141在衬底基板11上的正投影至少存在部分交叠以形成第二电容。

52.需要说明的是,该第一电容与第二电容之和等于未缩减栅极驱动电路中的电容,因此,在钝化层15的上方采用补偿电极18之后,为缩减之后的栅极驱动增加电容,以对其电容进行补偿,保证整体电容不变的状态下,减少栅极驱动电路所占用面积,以缩小显示面板的边框大小,实现窄边框显示。

53.此外,该电极层的材料可以采用氧化铟锡(ito)材料制作而成,以提高导电效果;但不限于此,也可以采用其他导电材料制作而成,例如:氧化铟锌(izo)、氧化锌(zno)等。

54.应当理解的是,由于第一极141与补偿电极18之间设有第一绝缘层13,该第一极141与补偿电极18之间形成第二电容,

55.进一步地,补偿电极18与第一极141连接等效电路如图4所示,其中,第一极141与第一栅极121之间形成第一电容c1,第一极141与补偿电极18之间形成第二电容c2,且该第一栅极121的端部为a点,该补偿电极18的端部为b点,该第一栅极121与补偿电极18的电容压差为va-vb,由于a点与b点的电压不相同,因此,无需要求第一电容c1与第二电容c2相等;且在升压(boost)阶段时,由于栅极输出信号线101的电压变化后,会影响第一栅极121端部a处的电压,使得a处的电压与栅极输出信号线101的电压变化相同。这样,该补偿电极18与

源极或漏极连接时,可以避免因制程原因导致两电容不相等的情况,进而导致两端点之间的电压变化不同的问题,保证栅极驱动电路的电压稳定性。

56.需要说明的是,参见图2所示,该栅极输出信号线101与第一极141电性连接,且该栅极输出信号线101通过第二过孔103与扫描线123连接,以将信号传输至显示区16,用于驱动显示区16中一行像素的开启或关闭。其中,该公共电极线(acom)位于该非显示区17和显示区16之间,该第二过孔103设于该公共电极线(acom)靠近显示区16的一侧,以保证信号传输的完整性,提高信号传输的快速性。

57.更进一步地,参见图1所示,该补偿电极18与第一栅极121在衬底基板11上的正投影至少存在部分交叠;这样,可以保证该补偿电极18与第一极141产生的第二电容c2与第一极141和第一栅极121产生的第一电容c1位于同一垂直线上,保证整体电容的稳定性,并维持总电容与缩减之前的总电容相同,进而可以更好地实现窄边框显示。

58.此外,参见图1、图2和图5所示,该第一过孔19与第一栅极121在衬底基板11上的正投影不存在交叠,也即,该第一栅极121的端部与第一极141的端部不位于同一垂直线上,且该第一极141在衬底基板11上的正投影的长度要长于该第一栅极121在衬底基板11上的正投影长度。这样,可以保证在开设第一过孔19时,不会打穿第一绝缘层13以使该补偿电极18与第一栅极121连接,保证第一栅极121与第一极141之间形成第一电容c1,第一极141与补偿电极18之间形成第二电容c2,以确保形成第一电容c1和第二电容c2,保证电容的完整性,以能更好地缩减栅极驱动电路的面积。

59.进一步地,该补偿电极18在衬底基板11上的正投影位于该第一极141在衬底基板11上的正投影的内部。

60.示例地,该补偿电极18在衬底基板11上的正投影与第一极141在衬底基板11上的正投影完全重合,以使该补偿电极18与第一极141之间形成第二电容c2,以便于补偿缩减部分的栅极驱动电路的面积的电容。

61.另一种示例地,参见图1和图2所示,该补偿电极18在衬底基板11上的正投影位于该第一极141在衬底基板11上的正投影内部,也即该补偿电极18在衬底基板11上的正投影的长度小于该第一极141在衬底基板11上的正投影长度。这样,补偿电极18与第一极141既可以形成第一电容,以补偿缩减部分的栅极驱动电路的面积的电容,也可以减少电极层材料的投入,减少生产成本;此外,减少补偿电极18所占的位置,也可以保证薄膜晶体管更好地工作。

62.具体地,该补偿电极18在第一极141上的交叠面积与第一极141在第一栅极121上的交叠面积的比值范围为0.7-1,例如,可以是0.8、0.81、0.9、1等。这样,可以根据不同的缩减面积来获取该补偿电极18在第一极141上的交叠面积以及第一极141在第一栅极121上的交叠面积,以更加具体地确定该栅极驱动电路的缩减面积。

63.需要说明的是,当该比值小于1时,该补偿电极18在衬底基板11上的正投影长度小于该第一极141在衬底基板11上的正投影长度;当比值等于1时,该补偿电极18在衬底基板11上的正投影与该第一极141在衬底基板11上的正投影完全重合。

64.一种可选地实施例,补偿电极18与第一极141的交叠面积和第一极141与第一栅极121的交叠面积之间的比值与栅极驱动电路的缩减面积成正相关,以更加具体地确定缩减面积,进而更好地实现窄边框显示。

65.具体地,参照图5所示,该图5上侧为栅极驱动电路缩减之前的面积;该图5下侧为栅极驱动电路缩减之后的面积;可以看出,从图5中可以看出,缩减了图5上侧中的c、d和e区,并且在该钝化层15上覆盖一层电极层,并对电极层进行光罩处理以获得补偿电极18,进而使得补偿电极18与第一极141之间形成第二电容c2,以对缩减之后的电容进行补偿,以在缩减栅极驱动电路的面积之后,保证整体电容不变,进而保证整体电容的稳定性。

66.应当理解的是,非显示区17中薄膜晶体管的沟道宽与沟道长之比决定了该薄膜晶体管的性能指标;在减少图5中c区的面积也即减少了薄膜晶体管中沟道长的面积,相应的增加了沟道宽和沟道长的比值,为了保证该薄膜晶体管的比值大小不变,因此,也就相应的减少了图5中d区和e区的面积,且该c区减小的面积应于d区和e区减少的面积之和相等,以此来保证该薄膜晶体管的沟道宽和沟道长的比值不变,进而保证薄膜晶体管的性能。

67.此外,减小了图5中c、d和e区的面积也即减小了栅极驱动电路的面积,进而可以实现窄边框显示。且减小图5中c、d和e区的面积不应当视为直接减小了薄膜晶体管(tft)的大小。应当理解的是,直接减少薄膜晶体管(tft)的大小及电容来实现窄边框会降低栅极驱动电路的稳定性,在低温的恶劣的情况下可能无法启动栅极驱动电路。

68.进一步地,参见图2或图5所示,该阵列基板1还包括位于非显示区17中的时钟信号线102(ck),该时钟信号线102(ck)和栅极输出信号线101相互平行设置;该时钟信号线102(ck)可以传输时钟信号,且该时钟信号线102与第二极142连接,以将时钟信号经第二极142传输至栅极输出信号线101,且该栅极输出信号线101通过第二过孔103与显示区16的扫描线123连接,进而控制像素单元可以根据时钟信号进行帧画面的显示。

69.需要说明的是,参见图2所示,该第二过孔103具有多个,以便于可以控制显示区16中的多个像素单元。

70.更进一步地,上述第一过孔19可以设在非显示区17中钝化层15靠近时钟信号线102的一侧;具体地,该第一过孔19可以开设在图e区的右下角,以避免开设过孔对薄膜晶体管造成损坏,保证薄膜晶体管的稳定性,且该第一过孔19在衬底基板11上的正投影与第一金属层12在衬底基板11上的正投影没有交叠,以避免补偿电极18与第一栅极121连接,以保证第一栅极121与第一极141形成第一电容c1,第一极141与补偿电极18之间形成第二电容c2,在缩减电路面积的同时,保证总电容不变,以实现窄边框显示。

71.此外,参见图1所示,该阵列基板1还包括平坦化层104,该平坦化层104设于钝化层15远离衬底基板11的一侧,且该平坦化层104远离衬底基板11的一侧设有该补偿电极18。这样,采用平坦化层104之后可以起到平坦化作用的同时,还可以提升液晶效率并降低寄生电容问题。该平坦化层104可以采用有机材料(polymer film on array,pfa)制成。

72.进一步地,参见图6所示,在该显示区16内,第一金属层12包括第二栅极122及与该第二栅极122电连接的扫描线123;第二金属层14包括间隔设置的第三极143和第四极144以及与该第三极143或第四极144电连接的数据线,且该第三极143可以是源极或漏极中的其中一者,而第四极144可以是漏极或源极中的其中一者;例如,该第三极143为源极,则第四极144为漏极;第三极143为漏极,则该第四极144为源极,具体可根据不同的薄膜晶体管进行设计,具体不作限定。

73.此外,参见图6所示,在显示区16中的平坦化层104上方还设有像素电极105,该像素电极105通过第三过孔106与第三极143或第四极144电连接。

74.为了便于后续说明,该第三极143与数据线连接,第四极144通过第三过孔106与像素电极105连接。

75.当然,参见图1或图6所示,完整的阵列基板1,还应当包括位于该第一绝缘层13与第二金属层14之间的有源层。其中有源层包括位于非显示区17中的第一有源层1071以及位于显示区16中的第二有源层1072;其中,第一极141与第二极142分别与第一有源层1071的两端相接触,第三极143与第四极144分别与第二有源层1072的两端相接触。

76.优选地,第一金属层12和第二金属层14的材料可以为钼、铝、铜及钛中的一种或多种的组合;所述第一绝缘层13及钝化层15的材料均为氧化硅及氮化硅中的一种或二者的组合;该半导体层的材料可以为非晶硅、多晶硅或氧化物半导体;该像素电极105的材料可以采用氧化铟锡(ito)、氧化铟锌(izo)、氧化锌(zno)等。

77.实施例二

78.参见图7所示,实施例二提供了一种阵列基板1的制作方法,包括如下步骤:

79.步骤s1、提供一衬底基板11,该衬底基板11包括显示区16以及环绕该显示区16设置的非显示区17。

80.步骤s2、在衬底基板11上形成第一金属薄膜并通过第一道光罩制程形成第一金属层12,第一金属层12包括形成于非显示区17中薄膜晶体管的第一栅极121。

81.具体地,该第一金属层12还包括形成于显示区16内的第二栅极122以及与第二栅极122电连接的扫描线123。

82.该第一栅极121、第二栅极122以及扫描线123均可通过第一道光罩制程同时形成,可选地,该第一金属层12的材料为钼、铝、铜及钛中的一种或多种的组合。

83.步骤s3、在第一金属层12和衬底基板11上通过化学气相沉积第一绝缘层13。

84.具体地,该第一绝缘层13通过沉积工艺形成,材料可选用氧化硅及氮化硅中的一种或两者的组合。

85.步骤s4、在第一绝缘层13形成第二金属薄膜,并通过第二道光罩制程形成第二金属层14,第二金属层14包括形成于非显示区17中薄膜晶体管的第一极141和第二极142,第一极141和第二极142间隔设置,所述第一极141或所述第二极142为源极和漏极中的其中一者,第一极141与第一栅极121在所述衬底基板11上的正投影存在部分交叠以形成第一电容。

86.具体地,该第二金属层14还包括形成与显示区16内间隔设置的第三极143和第四极144以及与第三极143或第四极144电连接的数据线。

87.进一步地,该步骤s4还包括:在该第一绝缘层13与第二金属层14之间还形成有源层,该有源层包括位于非显示区17中的第一有源层1071以及位于显示区16中的第二有源层1072;第一极141与第二极142分别与第一有源层1071的两端相接触,第三极143与第四极144分别与第二有源层1072的两端相接触。

88.可选地,该有源层与第二金属层14可采用同一到光罩同时形成或采用不同的光罩分别形成。

89.其中,当该有源层与第二金属层14采用不同光罩分别形成时,该步骤s4包括:通过等离子体增强化学气相沉积(plasma enhanced chemical vapor deposition,pecvd)在第一绝缘层13上方沉积一层有源层107,并在有源层及第一绝缘层13上形成第二金属薄膜,再

通过另一道光罩图案化该金属薄膜,形成第二金属层14。

90.而当该有源层与第二金属层14采用同一道光罩同时形成时,该光罩优选为半色调光罩或灰阶光罩。

91.具体包括:在第一绝缘层13形成一层半导体薄膜,并在半导体薄膜上形成一层金属薄膜,在金属薄膜上覆盖一层光阻,随后通过第二道光罩对光阻进行图案化处理,去除除开对应待形成第一极141、第二极142、第三极143、第四极144、数据线、第一有源层1071的沟道区以及第二有源层1072的沟道区以外的区域的光阻,保留相应的光阻,并使得对应第一有源层1071和第二有源层1072的沟道区的的光阻厚度小于其他区域的光阻厚度,再通过一道湿蚀刻制程和一道干蚀刻制程分别去除未被光阻遮挡的金属薄膜和半导体薄膜,然后在通过灰化制程去除对应第一有源层1071的沟道区和第二有源层1072的沟道区上的光阻,同时减薄其他区域的光阻,紧接着通过一道湿蚀刻制程去除对应第一有源层1071的沟道区和第二有源层1072沟道区上的金属薄膜,以形成非显示区17中薄膜晶体管的第一极141和第二极142以及显示区16中薄膜晶体管的第三极143和第四极144,再通过一道干蚀刻制程对待形成第一有源层1071的沟道区以及第二有源层1072的沟道区中半导体进行蚀刻,形成第一有源层1071的沟道区及第二有源层1072的沟道区,最后去除剩余全部光阻层,形成第二金属层14和有源层。

92.步骤s5:在第二金属层14和第一绝缘层13上覆盖钝化层15,通过第三道光罩制程形成第一过孔19,第一过孔19贯穿钝化层15并暴露出部分第一极141。

93.具体地,该步骤s5中还形成第二过孔103和第三过孔106,该第二过孔103用于连接栅极输出信号线101和扫描线123;第三过孔106贯穿钝化层15并暴露出第二漏极的一部分。

94.需要说明的是,该钝化层15的材料为氧化硅及氮化硅中的一种或两者的组合。此外,该钝化层15可以对薄膜晶体管(tft)的沟道进行保护。

95.此外,在步骤s5中还包括在钝化层15上方沉积平坦化层104,并且在沉积平坦化层104时对钝化层15形成上述第一过孔19。

96.并且,此在步骤s5中仅贯穿了该平坦化层104,该钝化层15在制作平坦化层104时就已打穿,简化了整体的制作工序,进而缩减成本。

97.步骤s6:在钝化层15上形成电极层,并通过第四道光罩制程形成补偿电极18,该补偿电极18通过上述第一过孔19与第一极141电性连接,该补偿电极18与第一极141在衬底基板11上的正投影至少存在部分交叠,以形成第二电容。

98.具体地,在平坦化层104上涂布电极层,并在电极层上涂布光阻,并对电极层进行第四道光罩以及蚀刻、沉积后形成补偿电极18。

99.可选地,补偿电极18可与像素电极105采用相同的材料,例如,氧化铟锡(ito)。这样,可以在平坦化层104上直接氧化铟锡(ito),并对氧化铟锡(ito)进行涂布、显影和刻蚀,以同时制作出非显示区17中的补偿电极18以及显示区16中的像素电极105。

100.另一种可选地,该补偿电极18也可与像素电极105采用不同的材料,则该补偿电极18与像素电极105采用不同的制程制作而成,可以先制作非显示区17中的补偿电极18,然后再制作显示区16中的像素电极105;当然,还可以是先制作显示区16中的像素电极105,再制作非显示区17中的补偿电极18。

101.进一步地,在非显示区17中的平坦化层104上形成补偿电极18,该补偿电极18与第

一极141在衬底基板11上的正投影存在至少部分交叠,并且之间存在钝化层15和平坦化层104,也即该第一极141与补偿电极18之间形成第二电容c2;该第一极141与第一栅极121之间形成第一电容c1,通过补偿电极18与第一极141之间形成的第二电容c2,且该第一电容c1与第二电容c2之和与原总电容相同,该第二电容c2对缩减电路面积的电容进行补偿,以使缩减之后的电路的总电容与未缩减面积电路的总电容相同。这样,可以缩减栅极驱动电路所占用的面积,缩小显示面板的边框大小,实现窄边框显示。

102.实施例三

103.实施例三提供了一种显示面板,参见图8所示,该显示面板包括如对置基板2和实施例一的阵列基板1以及液晶层,该对置基板2设置于该阵列基板1的一侧,液晶层夹设在阵列基板1和对置基板2之间。

104.该显示面板包括液晶面板、oled(organic light-emitting diode)面板、qled(quantum dot light emitting diodes)面板、等离子面板、平面型面板、曲面型面板等。通过应用该实施例一的阵列基板1,将能够减少栅极驱动电路所占用的空间,提高空间利用率,有利于实现窄边框。

105.在本说明书的描述中,参考术语“一些实施例”、“示例地”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本公开的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

106.尽管上面已经示出和描述了本公开的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本公开的限制,本领域的普通技术人员在本公开的范围内可以对上述实施例进行变化、修改、替换和变型,故但凡依本公开的权利要求和说明书所做的变化或修饰,皆应属于本公开专利涵盖的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。