1.本发明涉及一种导缆器,尤其涉及一种可以自动调整导轮位置和角度的模块化导缆器,具体适用于可以自动调整方向和高度同时导轮采用模块化设计的导缆器。

背景技术:

2.导缆器是一种常见的船用机械,其主要用于引导绞车上配置的缆绳的走向,以避免缆绳被船身上的尖角割伤或磨损,现有的导缆器通常采用滚柱式结构或滚轮式结构,滚柱式导缆器由支座和滚柱组件组成,支座焊接在船体上,两对滚柱组件可转动地安装在支座上,其中一对滚柱组件水平设置,另一对滚柱组件竖直设置,缆绳设置于两对滚柱组件之间;滚轮式导缆器由设置在由支座和滚轮组件组成,支座焊接在船体上,滚轮组件通过可转动的滚轮架固定在支座上,滚轮上开设有可容纳缆绳的绳槽。

3.虽然这两种导缆器都可以实现缆绳换向功能,但其仍存在以下缺陷:1、两种导缆器的支座全部需要固定在船体,高度无法调节,在实际使用过程中,受到海洋环境及船舶运动等因素的影响,会导致绞车与缆绳末端发生相对运动,缆绳与导缆器之间夹角也随之变化,滚轮式导缆器容易发生缆绳松脱,而滚柱式导缆器在缆绳夹角过大时受力也随之增大,加剧缆绳磨损,导缆器本身也容易损坏。

4.2、滚轮式导缆器旋转过程中,滚轮与钢缆之间滑动摩擦,容易发生串绳。

技术实现要素:

5.本发明的目的是克服现有技术中存在的导缆器无法自动调整方向和高度同时容易串绳的缺点,提供了一种可以自动调整方向和高度同时导轮采用模块化设计的导缆器。

6.为实现以上目的,本发明的技术解决方案是:一种可以自动调整导轮位置和角度的模块化导缆器,所述导缆器包括:机架、油缸、旋转臂、电机、固定轮支架和监测导轮,所述机架的一端与油缸的缸座铰接,所述机架的另一端与旋转臂的一端铰接,所述旋转臂的另一端设置有电机,所述油缸伸缩杆与旋转臂的中部铰接,所述电机的动力输出轴上固定设置有固定轮支架,所述电机与固定轮支架的一端传动配合,所述固定轮支架的另一端固定设置有监测导轮,所述监测导轮为椭圆形结构,所述监测导轮的中心轴垂直于固定轮支架设置,所述监测导轮上对称设置有一对缆绳检测传感机构,所述监测导轮两端的缆绳检测传感机构互为镜像对称结构,所述缆绳检测传感机构上的探测端与监测导轮上缠绕的缆绳传动配合,所述缆绳检测传感机构的信号输出端通过无线信号与控制器信号连接,所述控制器的伸缩信号输出端与油缸的控制端信号连接。

7.所述监测导轮包括左导缆块、中导缆块和右导缆块,所述中导缆块的顶部和底部均为向外凸起的弧形结构,所述中导缆块的两侧设置有向内凹陷的卡扣结构,所述左导缆块和右导缆块为互为镜像对称结构,所述左导缆块和右导缆块的一侧设置有与中导缆块上卡扣结构相配合的凸起,所述左导缆块和右导缆块的另一侧设置有向外凸起的弧形结构,

所述左导缆块与中导缆块的一侧固定连接,所述右导缆块与中导缆块的另一侧固定连接,所述左导缆块、中导缆块和右导缆块的外弧线形成平滑过渡的椭圆形导绳槽。

8.所述监测导轮还包括端板和两个弧形导向条,两个弧形导向条分别设置于导绳槽的两侧,所述弧形导向条为c型结构,所述端板的两侧设置有与其垂直连接的椭圆形挡板,所述椭圆形挡板与监测导轮的横截面相配合,所述端板通过其两侧的椭圆形挡板与监测导轮的两侧固定连接,所述端板正对弧形导向条的缺口设置,所述端板远固定轮支架设置。

9.所述左导缆块和右导缆块内均设置有一个缆绳检测传感机构,所述左导缆块和右导缆块内设置的缆绳检测传感机构互为镜像对称结构,所述缆绳检测传感机构上的探测端穿过导绳槽后设置于两个弧形导向条之间。

10.所述缆绳检测传感机构包括重力传感器、撞块和弹簧,所述重力传感器固定设置于导缆块中部,所述重力传感器上的探测端通过弹簧与撞块传动配合,所述撞块穿过导绳槽后设置于两个弧形导向条之间,所述撞块近固定轮支架设置。

11.所述固定轮支架包括c型支架和花键轴套,所述花键轴套套设于电机的动力输出轴上,所述花键轴套通过其侧部设置的连接耳板与c型支架固定连接,所述c型支架的开口内设置有监测导轮,所述监测导轮与c型支架固定连接。

12.所述c型支架分为固定支架、上支架、下支架、调整杆和固定轴,所述固定支架的侧部与花键轴套的连接耳板固定连接,所述固定支架的一端与上支架的端部固定连接,所述固定支架的另一端与下支架的端部固定连接,所述上支架和下支架均垂直于固定支架设置,所述上支架的长度大于下支架,所述调整杆穿过下支架后与固定支架的端部固定连接,所述调整杆与下支架固定连接,所述固定轴的一端与上支架的端部固定连接,所述固定轴穿过中导缆块的中部后与调整杆的端部固定连接,所述固定轴与中导缆块固定连接。

13.所述中导缆块的宽度根据缆绳的导缆需求调整,所述左导缆块和右导缆块上弧形结构的弧度根据缆绳的导缆需求调整。

14.与现有技术相比,本发明的有益效果为:1、本发明一种可以自动调整导轮位置和角度的模块化导缆器,包括机架、油缸、旋转臂、电机、固定轮支架和监测导轮,机架的两端分别与油缸的缸座和旋转臂的一端铰接,旋转臂的另一端设置有电机,油缸伸缩杆与旋转臂的中部铰接,电机的动力输出轴上固定设置有固定轮支架,固定轮支架的另一端固定设置有监测导轮,监测导轮上对称设置有一对缆绳检测传感机构,缆绳检测传感机构可以监测缆绳的受力情况,缆绳检测传感机构将缆绳受力情况发送给控制器,控制器根据缆绳受力情况控制油缸伸缩,进而保证缆绳在监测导轮上的进出角均处于合适范围,同时操作者手动操作控制器驱动电机工作,保证缆绳处于监测导轮上导绳槽的最底部。因此,本设计可以通过缆绳检测传感机构检测缆绳受力情况,并通过控制器控制监测导轮高度,同时手动调整监测导轮方向,以保证缆绳在监测导轮上的位置和进出角均处于合适范围,有效提高导缆的安全性和可靠性。

15.2、本发明一种可以自动调整导轮位置和角度的模块化导缆器中的监测导轮包括左导缆块、中导缆块和右导缆块,左导缆块、中导缆块和右导缆块一体化组成椭圆形导缆轮,导缆轮外侧形成平滑过渡的椭圆形导绳槽,各个导缆块的形状和规格可以根据导缆需求更改。因此,本设计可以根据导缆需求更改监测导轮形状和规格,有效提高导缆器的适用范围,在适应导缆需求时只需更换部分导缆块,有效降低成本。

16.3、本发明一种可以自动调整导轮位置和角度的模块化导缆器中监测导轮还包括两个弧形导向条,两个弧形导向条65分别设置于导绳槽的两侧,弧形导向条为c型结构,监测导轮固定在固定轮支架上,不能旋转,缆绳受弧形导向条限制在监测导轮上滑动摩擦,不容易发生串绳。因此,本设计可以通过弧形导向条限制缆绳位置,同时监测导轮与缆绳之间滑动摩擦不容易发生串绳,有效提高导缆的安全性。

附图说明

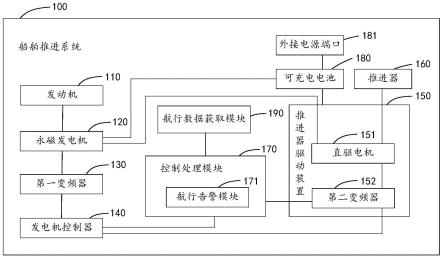

17.图1是本发明的结构示意图。

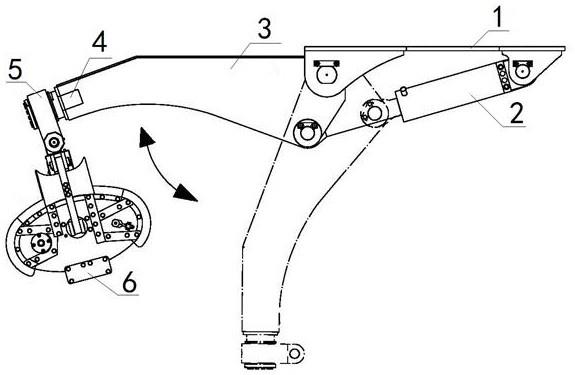

18.图2是图1中监测导轮的结构示意图。

19.图3是图1中监测导轮的侧视图。

20.图4是图1中固定轮支架的结构示意图。

21.图中:机架1、油缸2、旋转臂3、电机4、固定轮支架5、c型支架51、花键轴套52、固定支架53、上支架54、下支架55、调整杆56、固定轴57、监测导轮6、左导缆块61、中导缆块62、右导缆块63、端板64、弧形导向条65、缆绳检测传感机构7、重力传感器71、撞块72、弹簧73。

具体实施方式

22.以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

23.参见图1至图4,一种可以自动调整导轮位置和角度的模块化导缆器,所述导缆器包括:机架1、油缸2、旋转臂3、电机4、固定轮支架5和监测导轮6,所述机架1的一端与油缸2的缸座铰接,所述机架1的另一端与旋转臂3的一端铰接,所述旋转臂3的另一端设置有电机4,所述油缸2伸缩杆与旋转臂3的中部铰接,所述电机4的动力输出轴上固定设置有固定轮支架5,所述电机4与固定轮支架5的一端传动配合,所述固定轮支架5的另一端固定设置有监测导轮6,所述监测导轮6为椭圆形结构,所述监测导轮6的中心轴垂直于固定轮支架5设置,所述监测导轮6上对称设置有一对缆绳检测传感机构7,所述监测导轮6两端的缆绳检测传感机构7互为镜像对称结构,所述缆绳检测传感机构7上的探测端与监测导轮6上缠绕的缆绳传动配合,所述缆绳检测传感机构7的信号输出端通过无线信号与控制器信号连接,所述控制器的伸缩信号输出端与油缸2的控制端信号连接。

24.所述监测导轮6包括左导缆块61、中导缆块62和右导缆块63,所述中导缆块62的顶部和底部均为向外凸起的弧形结构,所述中导缆块62的两侧设置有向内凹陷的卡扣结构,所述左导缆块61和右导缆块63为互为镜像对称结构,所述左导缆块61和右导缆块63的一侧设置有与中导缆块62上卡扣结构相配合的凸起,所述左导缆块61和右导缆块63的另一侧设置有向外凸起的弧形结构,所述左导缆块61与中导缆块62的一侧固定连接,所述右导缆块63与中导缆块62的另一侧固定连接,所述左导缆块61、中导缆块62和右导缆块63的外弧线形成平滑过渡的椭圆形导绳槽。

25.所述监测导轮6还包括端板64和两个弧形导向条65,两个弧形导向条65分别设置于导绳槽的两侧,所述弧形导向条65为c型结构,所述端板64的两侧设置有与其垂直连接的椭圆形挡板,所述椭圆形挡板与监测导轮6的横截面相配合,所述端板64通过其两侧的椭圆形挡板与监测导轮6的两侧固定连接,所述端板64正对弧形导向条65的缺口设置,所述端板64远固定轮支架5设置。

26.所述左导缆块61和右导缆块63内均设置有一个缆绳检测传感机构7,所述左导缆块61和右导缆块63内设置的缆绳检测传感机构7互为镜像对称结构,所述缆绳检测传感机构7上的探测端穿过导绳槽后设置于两个弧形导向条65之间。

27.所述缆绳检测传感机构7包括重力传感器71、撞块72和弹簧73,所述重力传感器71固定设置于导缆块中部,所述重力传感器71上的探测端通过弹簧73与撞块72传动配合,所述撞块72穿过导绳槽后设置于两个弧形导向条65之间,所述撞块72近固定轮支架5设置。

28.所述固定轮支架5包括c型支架51和花键轴套52,所述花键轴套52套设于电机4的动力输出轴上,所述花键轴套52通过其侧部设置的连接耳板与c型支架51固定连接,所述c型支架51的开口内设置有监测导轮6,所述监测导轮6与c型支架51固定连接。

29.所述c型支架51分为固定支架53、上支架54、下支架55、调整杆56和固定轴57,所述固定支架53的侧部与花键轴套52的连接耳板固定连接,所述固定支架53的一端与上支架54的端部固定连接,所述固定支架53的另一端与下支架55的端部固定连接,所述上支架54和下支架55均垂直于固定支架53设置,所述上支架54的长度大于下支架55,所述调整杆56穿过下支架55后与固定支架53的端部固定连接,所述调整杆56与下支架55固定连接,所述固定轴57的一端与上支架54的端部固定连接,所述固定轴57穿过中导缆块62的中部后与调整杆56的端部固定连接,所述固定轴57与中导缆块62固定连接。

30.所述中导缆块62的宽度根据缆绳的导缆需求调整,所述左导缆块61和右导缆块63上弧形结构的弧度根据缆绳的导缆需求调整。

31.本发明的原理说明如下:本设计在设计使用过程中,当缆绳的绞车与缆绳末端的之间受到海洋环境及船舶行驶等因素的影响发生相对运动时,缆绳在监测导轮6上的进出角也随之变化,此时,缆绳对撞块72造成的力会变化,间接监测到缆绳受力情况,控制器接收到缆绳缆绳受力情况后控制油缸2工作,使缆绳与监测导轮6同向的进出角处于合适范围;缆绳与监测导轮6不处于同一平面内时,缆绳受拉力影响,从监测导轮上的导绳槽最底部滑出,此时操作者可以肉眼观测缆绳与监测导轮6之间的夹角,同时手动操作控制器驱动电机4工作,保证缆绳处于监测导轮6上导绳槽的最底部。

32.实施例1:一种可以自动调整导轮位置和角度的模块化导缆器,所述导缆器包括:机架1、油缸2、旋转臂3、电机4、固定轮支架5和监测导轮6,所述机架1的一端与油缸2的缸座铰接,所述机架1的另一端与旋转臂3的一端铰接,所述旋转臂3的另一端设置有电机4,所述油缸2伸缩杆与旋转臂3的中部铰接,所述电机4的动力输出轴上固定设置有固定轮支架5,所述电机4与固定轮支架5的一端传动配合,所述固定轮支架5的另一端固定设置有监测导轮6,所述监测导轮6为椭圆形结构,所述监测导轮6的中心轴垂直于固定轮支架5设置,所述监测导轮6上对称设置有一对缆绳检测传感机构7,所述监测导轮6两端的缆绳检测传感机构7互为镜像对称结构,所述缆绳检测传感机构7上的探测端与监测导轮6上缠绕的缆绳传动配合,所述缆绳检测传感机构7的信号输出端通过无线信号与控制器信号连接,所述控制器的伸缩信号输出端与油缸2的控制端信号连接;所述监测导轮6包括左导缆块61、中导缆块62和右导缆块63,所述中导缆块62的顶部和底部均为向外凸起的弧形结构,所述中导缆块62的两侧设置有向内凹陷的卡扣结构,所述左导缆块61和右导缆块63为互为镜像对称结构,所述

左导缆块61和右导缆块63的一侧设置有与中导缆块62上卡扣结构相配合的凸起,所述左导缆块61和右导缆块63的另一侧设置有向外凸起的弧形结构,所述左导缆块61与中导缆块62的一侧固定连接,所述右导缆块63与中导缆块62的另一侧固定连接,所述左导缆块61、中导缆块62和右导缆块63的外弧线形成平滑过渡的椭圆形导绳槽;所述监测导轮6还包括端板64和两个弧形导向条65,两个弧形导向条65分别设置于导绳槽的两侧,所述弧形导向条65为c型结构,所述端板64的两侧设置有与其垂直连接的椭圆形挡板,所述椭圆形挡板与监测导轮6的横截面相配合,所述端板64通过其两侧的椭圆形挡板与监测导轮6的两侧固定连接,所述端板64正对弧形导向条65的缺口设置,所述端板64远固定轮支架5设置;所述左导缆块61和右导缆块63内均设置有一个缆绳检测传感机构7,所述左导缆块61和右导缆块63内设置的缆绳检测传感机构7互为镜像对称结构,所述缆绳检测传感机构7上的探测端穿过导绳槽后设置于两个弧形导向条65之间;所述固定轮支架5包括c型支架51和花键轴套52,所述花键轴套52套设于电机4的动力输出轴上,所述花键轴套52通过其侧部设置的连接耳板与c型支架51固定连接,所述c型支架51的开口内设置有监测导轮6,所述监测导轮6与c型支架51固定连接;所述c型支架51分为固定支架53、上支架54、下支架55、调整杆56和固定轴57,所述固定支架53的侧部与花键轴套52的连接耳板固定连接,所述固定支架53的一端与上支架54的端部固定连接,所述固定支架53的另一端与下支架55的端部固定连接,所述上支架54和下支架55均垂直于固定支架53设置,所述上支架54的长度大于下支架55,所述调整杆56穿过下支架55后与固定支架53的端部固定连接,所述调整杆56与下支架55固定连接,所述固定轴57的一端与上支架54的端部固定连接,所述固定轴57穿过中导缆块62的中部后与调整杆56的端部固定连接,所述固定轴57与中导缆块62固定连接。

33.实施例2:实施例2与实施例1基本相同,其不同之处在于:所述缆绳检测传感机构7包括重力传感器71、撞块72和弹簧73,所述重力传感器71固定设置于导缆块中部,所述重力传感器71上的探测端通过弹簧73与撞块72传动配合,所述撞块72穿过导绳槽后设置于两个弧形导向条65之间,所述撞块72近固定轮支架5设置。

34.实施例3:实施例3与实施例2基本相同,其不同之处在于:所述中导缆块62的宽度根据缆绳的导缆需求调整,所述左导缆块61和右导缆块63上弧形结构的弧度根据缆绳的导缆需求调整。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。