1.本发明属于造船方法领域,特别涉及一种船舶平地建造方法。

背景技术:

2.近年以来,船舶建造以整体建造、分段建造、总段建造为几种主要建造方法。整体建造法属于落后的建造方法,但作为中小船厂仍然有不小的市场。分段建造方法较为普遍,但是过小的分段要求建造精度高,船台周期相比而言较长,要求起重设备多和配套设备齐全,而且组装形成大总段后环缝较多,这样的环缝仍需要大量焊接工人进行手工焊,焊接质量有待提高。总段建造方法,由于总段重量大,需要大型起重设备才具有采用总段建造法的能力,这种方法投资巨大。

3.平地建造法自韩国2006年首开先河以来,已经有一批国内外船舶企业采用了这一方法,现有船舶平地建造法均配套大型起重设备以及抬升、下水庞大的设施设备,虽然相对于标准船台,船坞的建造方法有诸多优势,但是缺点在于:投资巨大,增加了建造成本。

技术实现要素:

4.鉴于背景技术所存在的技术问题,本发明所提供的一种船舶平地建造方法,能够缩短造船工期,减少造船成本,提高造船质量;与投入船台和船坞及配套设施相比,需要的资金将极大降低,有利于造船企业提高产能和船舶建造质量提高。

5.为了解决上述技术问题,本发明采取了如下技术方案来实现:一种船舶平地建造方法,包括以下步骤:s1:船台建设:在平地上建设船台,船台平面上设有多个横向凹槽,横向凹槽内用于安装气囊;s2:底板焊接:采用分片组焊的形式完成全船底板的焊接;s3:划线:对全船底板采用直接拉线划线的方法进行标定中心线,再标定各构件的位置线;具体包括标定肋位线,以及船底纵骨、实肋板、中纵桁和旁桁材之间的相对位置均采用直接拉线方法进行划线。因其平地船台平整度和直线度误差小,使船底骨架的相对位置线可以划得十分精准,能够保证各构件相对位置的精准度,这种划线方法是其它船舶建造方法不具有的,本发明的船舶平地建造方法使船底骨架安装方便,可以使施工效率大幅度提高,安装和焊接质量具有保证,又减少了分段建造法的小分段吊装、移位组装合拢多道吊装作业工序;s4:采用分片组焊的方法完成内底板的焊接,并与底板连接,完成双层底的安装;s5:在内底板组装焊接的同时,在内双层底骨架两侧的船台上进行左、右两舷舷侧超长总段的组装;s6:左、右两舷舷侧超长总段的组装同时,将货舱前、中、后舱壁进行装配、焊接、油漆;

s7:进行全船艏、艉分段制作,再整体合拢全船成型;s8:装配:进行全船前、中、后舱壁安装,待前、中、后舱壁安装完成后,对左、右两舷舷侧超长总段进行吊装;将双层底与舷侧骨架校准定位点焊固定,全部吊装到位即进行全部焊接,完成双层底、舷侧总段以及首中尾货舱舱壁平地建造装配;按建造顺序,依次组装首尾分段主辅机的吊装上船和上层建筑。

6.优选地,满足下水要求之后,在船首部焊接一个重型眼板,供系缆缆绳的连接环使用,再将牵引钢索通过滑车组与电动卷扬机将钢索绞至受力状态,用以保证船舶在后续采用气囊抬升时不向下滑动;再进行下水操作如下:s9.1:牵引钢索受力后,将抬升船舶用的第一批气囊从横向凹槽下牵引进船底之下,向气囊充气实现整船的初步抬升;抬升高度一般为400mm;s9.2:待第一批气囊充气完成并使整船离地一段距离后,再在船底板与船台之间的间隙处塞入第二批气囊,向第二批气囊充气,完成整船的抬升工作;起升高度≥800mm;s9.3:在船底板与船台之间的间隙处设置多个钢质加硬木花墩,抽出全部气囊,对船底进行防腐处理,完成下水前的检验工作;s9.4:在横向凹槽内填入硬质黄砂,使黄砂高度与横向凹槽齐平;s9.5:在船底板与船台之间的间隙处安装第三批气囊,该气囊用于帮助整船移动;s9.6:拆除钢质加硬木花墩;s9.7:拆除重型眼板,开启滑车组与电动卷扬机完成下水操作。

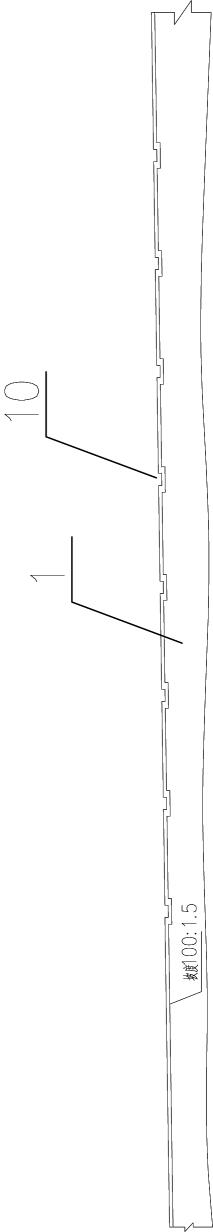

7.优选地,船台为斜坡结构,船台的斜坡坡比为1~6%;多个横向凹槽相互平行且呈线性排布,相邻两个横向凹槽之间的间距d≥10m,横向凹槽的宽度l≥1.8m。具有一定坡度比的船台有助于船舶建造完成后,进行下水操作,如果不设置坡度,则需要增设牵引装置。本发明的船台为混凝土硬化船台,混凝土硬化船台的底层预制防渗层基础,以利于船底板在平地船台焊接时不产生汽水。为便于采用气囊下水,船台一般取斜坡坡比1~6%,船台平面上设置多个横向凹槽,邻两个横向凹槽之间的间距d≥10m,横向凹槽的宽度l≥1.8m。当船舶建造完工后需要进行抬升时,将未充气的气囊从横向凹槽牵引进去,具有这种可以用气囊抬升船舶船台的条件下,就有了平地建造的基础条件,从而实现采用轮式汽车起重机进行起重,采用气囊进行抬升的平地建造法建造船舶。

8.优选地,步骤s2中的分片焊接方法如下:s2.1:根据船台布局和船舶主尺度将船舶底板分成若干个小片分片,s2.2:将若干个小片分片进行分组,形成了多组小片分片,将每组内的小片分片进行拼接并进行点焊;s2.3:将每组小片分片中的拼接缝进行第一面的焊接,焊接完成后形成大片底板;s2.4:利用起重设备将大片底板进行翻面,对大片底板进行第二面的焊接;s2.5:将多个大片底板进行拼接并进行点焊,再完成多个大片底板的拼接缝的第一面焊接,焊接完成后形成了超大片底板;s2.6:利用起重设备将超大片底板进行翻面,对超大片底板进行第二面的焊接;整个全船底板的焊接完成。

9.小片分片、大片底板和超大片底板为相对概念,按照面积来划分,超大片底板面积大于大片底板,大片底板面积大于小片分片。

10.本步骤中,根据船台布局和船舶主尺度,定位拼装船底板(含平板龙骨),小片分片的总块数以船底板长度和宽度为准,小片分片的焊接可以同时进行,焊接方式采用埋弧自动焊。吊装设备采用轮式汽车吊,起重能力应具有较大的安全系数(应具有2倍以上安全系数)进行起吊翻身、复位至平地船台上。

11.焊接完成后,进行除锈油漆的涂装,这种方法使船底板(含平板龙骨)的所有横缝和纵缝实现了全部埋弧自动焊,极大的保证了焊接质量。相反,分段和总段建造方法存有数量很多的手工焊的环形大接头焊缝,焊接质量无法保证。本发明的船底焊缝质量得到了极大的提升。与整体建造法相比,整体建造的不可避免的手工焊具有先天的焊接质量缺陷,远不及埋弧自动焊,本发明的焊接工艺可以使焊接质量合格可达到100%。

12.优选地,步骤s4中的内底板安装方法为:s4.1:在安装内底板过程中,内底板边缘与内舷板的一侧预留供组装实肋板与内舷板工人施工的空档,并完成焊接,余下未装配的双层底再延后补装;s4.2:在左、右每个空舱开设供施工人员进出工艺人孔;s4.3:工艺人孔最终的封焊采用在工艺人孔的下方焊接与内底板相同材质的衬垫,再将人孔用单面焊透的方法完成工艺人孔最终封焊;采用分片组焊的形式完成内底板的焊接,在焊接过程中,内底板边缘预留供组装实肋板与内舷板工人施工的空档,预留的空档约占整个内底板总面积的80%;完成焊接后,在在左、右每个空舱开设工艺人孔,余下的未装配宽度为约20%的板双层板补装上去;双层底完工,待与舷侧超长总段总装,同样,将内舷板按设计图进行拼接,利用轮式汽车吊起重机车队进行吊装翻身,形成两面埋弧自动焊焊接,全部立缝、横缝的焊接都为自动埋弧焊焊接,比分段建造法和整体建造法存在有人工手工焊相比,焊缝质量合格率可达100%,翻身后的内舷板即可按舷侧骨架划线,这种划线是基于平直船台的平面度和直线度,达到划线结构相对位置精准,精准的构件位置是的构件安装误差可控,可以保证装配质量,舷侧骨架安装、焊接完毕后,即可进行打磨油漆,下一步同样按照前述内舷板的拼装、吊装安装方法,得到舷侧外板优质的焊接质量合格100%,优于其他建造法。

13.优选地,船底板、双层底、舷侧的外舷及内舷板的焊接方式采用埋弧自动焊,吊装设备为轮式汽车吊。

14.本专利可达到以下有益效果:本发明在倾斜的船台上安装横向凹槽,横向凹槽内用于装设起升用的气囊,吊装方式采用多台轮式汽车起重机组成吊车车队进行起重,本平地建造方法采用气囊和斜坡船台对船舶进行下水,利于缩短船舶建造周期,提高建造质量,利于减小成本。

15.另外,本发明提供的双层底焊接方法,利用船台提供的平面,加上轮式汽车吊和采用埋弧自动焊相配合进行分片焊接。船底焊缝质量得到了极大的提升,与整体建造法相比,整体建造不可避免的手工焊具有先天的焊接质量缺陷,远不及埋弧自动焊,本发明的焊接工艺可以使焊接质量合格可达到100%。

附图说明

16.下面结合附图和实施例对本发明作进一步说明:图1为本发明船台主视图;

图2为本发明船台俯视图;图3为本发明多组小片分片进行焊接形成大片底板的布局图;图4为本发明超大片底板布设图;图5为本发明超大片底板翻面示意图图一;图6为本发明超大片底板翻面示意图图二;图7为本发明尾分段采用汽车起重机吊装图;图8为本发明甲板室采用汽车起重机吊装图;图9为本发明将气囊从凹槽内牵引至船底示意图;图10为本发明横向凹槽内的气囊充气使船舶抬升至有足够高度后再将第二把气囊牵引至船底的示意图;图11为本发明第二把气囊充气,使船舶抬升至规定高度示意图;图12为本发明第二把气囊充气,使船舶抬升至规定高度,均匀布置钢质加硬质木花墩示意图;图13为本发明将凹槽用硬质黄砂填平以便下一步施工的示意图;图14为本发明下水流程图图一;图15为本发明下水流程图图二;图16为本发明电动卷扬机、滑车组、钢缆布置图。

17.图中:船台1、系缆桩2、电动卷扬机组3、牵引钢索4、地牛系缆桩5、钢质加硬木花墩6、硬质黄砂7、未充气气囊8、尾部起升大气囊9、横向凹槽10。

具体实施方式

18.实施例1:本实施例以长江130m散货船为例进行说明:一种船舶平地建造方法,包括如下步骤:1、硬化斜坡平地船台,取斜坡船台坡比为100:1.5,船台面积25*180m。

19.船台直线度误差小于1%,平面度误差小于3mm,硬化平地船台采用30#钢筋混凝土,混凝土的底层预制防渗层,以利于船底板在平地船台焊接时不产生汽水。

20.具有这样的100:1.5斜坡硬化船台,即可采用平地建造法造船,130m散货船货舱总长100m,为平底双层底、双舷船。

21.2、船底板拼装:按照船底平面尺度18*70m(双层底宽度约18m) ,将船底板小片分片(约一块板长等于10m分片)拼装点焊,采用埋弧自动焊完成小片分片焊后,再将各分片翻身串联成约为70m超长分段(即超大底板),将全部横缝用埋弧焊自动焊接焊按后,进行整大片吊装翻身。总计焊接16个眼板(每台起重机用2个眼板),选用6台起吊能力为50t的轮式汽车吊(总起重重量能力相当于具有2倍以上的安全系数),均匀的布置在船底板的一侧,将系结缆绳接于16个眼板之上,由一人进行总指挥使汽车吊同步均匀的将船底板起吊成90

°

,把垂直吊起的船底板缓缓移至另一侧,再徐徐降下位。整船底吊装翻身后的船底板焊接:采用全自动埋弧自动焊接所有横缝焊接。

22.2、划线、船底骨架装配:在全船底板范围内采用钢线拉中心线,定位划线定肋位线,中纵桁、纵骨组装、实肋板、旁二纵桁线。按照所划船底骨架线按顺序完成装配后进行焊

接,在这一作业流程中完成焊接质量检验,验收后合格进行除锈油漆施工。

23.3、双层底板拼装与焊接:取双层底总宽度12.96m减小2.96m,即拼装宽度为10m,长度为货舱长度100m,采用与船底板拼装和焊接同样的方法实现两面自动埋弧焊,完成后,将双层底板的下表面进行除锈处埋并涂油漆,再采用与船底板吊装同样的工艺法将双层底安装到位。两侧各留约1.0m的板便于安装内部骨架预留吊装舷侧分段利于进行与双层底合拢安装1m宽双层组装到位后,随即进行舷侧超长(按货舱总长约100m,这样的建造方法是将舷侧分段的外舷板和内舷板所有立缝、横缝均采用了埋弧自动焊。

24.4、舷侧超长总段建造,按照双层底相同的工艺完成。

25.5、首尾分段按照工厂分段制造惯例进行,采用汽车吊车队或其它等效起重机完成。

26.6、主辅机及甲板机械的吊装按照工厂惯例进行。

27.7、上层建筑的制造吊装按工厂惯例进行。

28.8、船舶建造具备下水条件之后,由于这种平地建造法是在斜坡平船台上,在船首部须焊接一个重型眼板,供系缆缆绳的连接环使用,再将钢缆通过滑车组与电动卷扬机将钢索绞至受力状态,用以保证船舶在后续采用气囊抬升时不滑动之用。

29.钢索受力后,将抬升船舶用的气囊从船凹槽下牵引进船底之下(如图14所示,扫尾工程施工完成后,均匀布设气囊,将钢缆及滑车组与电动卷扬机等下水设备安装到位,全船花墩拆出),按照气囊抬船施工方法,就实现了整船抬升。同时,起升至具有≥800mm高度后,垫墩人员将花墩全部垫至受力状态完成整船抬升。

30.如图15所示,气囊充气使船舶浮于其上,这时船舶自身重量全部在气囊之上;启动电动卷扬机倒转,船舶处于斜坡船台上的这种状态由自身重力和气囊滚动的相互作用就实现了气囊滚动而船舶向水前行。

31.本发明方法也同时适用于采用门式起重机和其它起重机型式。

32.上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。