1.本发明属于钢铁工业中的高炉炼铁技术领域,具体涉及一种提高高炉喷吹煤粉燃烧效率的方法。

背景技术:

2.高炉炼铁喷煤是高炉炼铁实现绿色化的重要技术之一。喷吹煤粉在高炉下部风口回旋区区域发生气化-燃烧反应,一方面替代焦炭向高炉提供热量,另一方面气态还原产物为高炉炉料提供还原剂。未燃煤粉在高炉内随上升气流粘附在固体炉料表面,堵塞气流通道,阻碍高炉顺行。因此,提高高炉煤粉燃烧率是提高高炉喷煤比,降低焦比,进而促进绿色低成本高炉炼铁的重要途径。

3.当前我国高炉喷煤比平均水平只有145kg/铁,而喷煤比较高的企业可达 180~190kg/铁,煤粉在回旋区的燃烧率一般不足70%,故而高炉喷吹煤粉燃烧率的提升空间大。然而,当前提高高炉喷吹煤粉燃烧率的方法主要有:添加助燃剂;喷吹结构优化(如氧煤喷枪);煤粉预热,提高风温等。在煤粉中加入适量的助燃剂,可降低煤粉入炉的着火温度,提高燃烧效率,但部分助燃剂进入高炉渣会影响炉渣的流动性,造成出渣困难,导致高炉顺行困难,部分助燃剂成本高,而以冶金粉尘作为助燃剂将引入有害元素。氧煤喷枪结构会导致喷吹系统安全性大大降低。煤粉预热需要增加额外的能源且需考虑能源利用效率的问题。

4.目前提高喷吹煤粉燃烧率的方法主要集中于提高煤粉的燃烧速度,在当前的高炉喷煤操作水平下,煤粉经由喷枪喷出,在10~50ms的直吹管—风口—回旋区的穿越时间或低于1s的停留回旋后,完成60~70%的燃烧率。现有技术通过使煤粉与热风充分混合、扩大煤粉在氧化气氛中的燃烧空间或者对煤粉进行预热,来提升煤粉的燃烧效率,但是提升程度很有限。或者通过添加无机催化剂或助燃剂提升煤粉的燃烧效率,但是该类无机物催化剂(氯类) 或助燃剂(采用焙烧菱铁矿、轻烧白云石、烧结机头除尘灰等)本身不燃烧,会增加高炉渣量,催化剂中含有有害元素氯,能够加重对高炉炉顶煤气回收系统设备的腐蚀。因此,提供一种能环保、高效提高煤粉燃烧率的方法,是亟待解决的技术难题。

技术实现要素:

5.为了解决现有技术中煤粉燃烧率低的技术问题,本发明的目的之一是提供一种提高高炉喷吹煤粉燃烧效率的方法,该方法能够有效的提高煤粉的燃烧率且节能环保。

6.为实现上述目的,本发明采用了以下技术方案:一种提高高炉喷吹煤粉燃烧效率的方法,包括如下步骤:

7.将直径50~70μm的煤粉与直径3~5mm的有机颗粒喷入高炉的风口回旋区,风口喷入的总流量为0.4-0.6kg/s,载气流量为0.0111~0.0135kg/s,所述煤粉与有机颗粒的配合质量比为5:1~5:4。

8.作为提高高炉喷吹煤粉燃烧效率的方法进一步的改进:

9.优选的,所述煤粉与有机颗粒喷入高炉风口回旋区的配合质量比为3:1。

10.优选的,所述煤粉与有机颗粒混合后通过同一只喷枪喷入高炉风口回旋区。

11.优选的,所述有机颗粒为pe、pp、ps、pet、pvc中的一种塑料颗粒或两种以上混合塑料颗粒。

12.优选的,所述有机颗粒为废弃农林生物质颗粒。

13.优选的,所述废弃农林生物质颗粒为植物秸秆。

14.优选的,所述有机颗粒通过常温态切削或热熔方式制得。

15.优选的,所述高炉的容积为2500m3,设置有28个风口,风口喷入的总流量为0.5kg/s,载气流量为0.0125kg/s。

16.本发明相比现有技术的有益效果在于:

17.1)本发明在不添加助燃剂、煤粉不预热的情况下,通过引入煤粉有机颗粒(废塑料、废弃农林生物质颗粒等)提高煤粉停留时间。一方面,有机颗粒的直径明显大于煤粉,故而其运动速度较煤粉颗粒小,停留时间长,这类物质的燃烧性质与煤粉类似,燃烧产物主要为气态还原剂,产生的未燃颗粒较煤粉少。直径3mm的塑料颗粒在高炉鼓风气流中的运动速度仅约为煤粉颗粒运动速度的1/5。另一方面,该有机颗粒密度低,穿越惯性小,配合炉顶高压操作,更加容易在回旋区内部形成循环,带动并加强煤粉颗粒回旋,停留时间延长,其在自身快速燃烧的同时率先提供大量的挥发物燃烧来促进煤粉的燃烧,进而实现煤粉燃烧率的提高。该方法提高了高炉的透气性,促进高炉顺行,降低高炉燃料比、煤比和焦比,有害元素氯含量低,进而降低高炉炼铁成本,促进高炉绿色高效冶炼。

18.2)引入的煤粉有机颗粒自身在高炉风口回旋区发生气化燃烧,一方面解决了废塑料或废弃农林生物质堆放、填埋或焚烧带来的环境污染和资源废弃或资源利用率低下的问题;另一方面替代部分煤粉或焦炭,进而降低高炉炼铁成本,促进高炉绿色高效冶炼。

附图说明

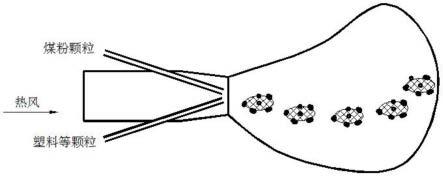

19.图1是将煤粉与塑料颗粒分别喷入高炉风口回旋区的示意图。

20.图2是将煤粉与塑料颗粒混合后喷入高炉风口回旋区的示意图。

21.图3是将煤粉与废弃农林生物质颗粒混合后喷入高炉风口回旋区的示意图。

具体实施方式

22.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1-3中使用煤粉的组分如下表1所示:

24.表1煤粉成分

25.26.废塑料的成分如下:c含量85.71wt%,h含量14.29wt%。

27.生物质木炭焦成分如下:c含量85.0wt%,h含量3.9wt%,o含量2.1 wt%,n含量2.1wt%,s含量0.4wt%。

28.对比例

29.将50~70μm直径的煤粉通过喷枪喷某2500m3高炉(28个风口)风口回旋区,风口喷入的总流量为0.5kg/s,喷枪载气流量为0.0125kg/s。

30.实施例1

31.如图1所示,将50~70μm直径的煤粉与直径3~5mmpe塑料颗粒的分别通过两只喷枪喷入某2500m3高炉(28个风口)风口回旋区,风口喷入的总流量为0.5kg/s,煤粉喷枪的载气流量为0.009375kg/s,废塑料喷枪的载气流量为0.003125kg/s,两者的混合比例为3:1。

32.实施例2

33.如图2所示,将50~70μm直径的煤粉与直径约3~5mm pe塑料颗粒混合,两者的混合比例为3:1,然后通过同一只喷枪喷入某2500m3高炉(28 个风口)风口回旋区,风口喷入的总流量为0.5kg/s,喷枪载气流量为0.0125 kg/s。

34.实施例3

35.如图3所示,将50~70μm直径的煤粉与直径约3~5mm的废弃农林生物质木炭焦颗粒混合,两者的混合比例为2:1,然后通过同一只喷枪喷入某 2500m3高炉(28个风口)风口回旋区,风口喷入的总流量为0.5kg/s,喷枪载气流量为0.0125kg/s。

36.经cfd数值模拟测试对比例、实施例1-3的焦比、煤比、和各风口回旋区的燃烧率结果如下表2所示:

37.表2不同混合条件下煤粉燃烧率

[0038][0039][0040]

由表2的测试结果可知,煤粉气化燃烧过程中与农林生物质颗粒粘合,密度降低,再循环现象强化,煤粉停留时间延长,煤粉燃烧率提高至80%以上的水平,未燃煤粉产生量下降,高炉透气性增强,在保持高炉燃料比不变的条件下焦比得以适当降低。

[0041]

本领域的技术人员应理解,以上所述仅为本发明的若干个具体实施方式,而不是全部实施例。应当指出,对于本领域的普通技术人员来说,还可以做出许多变形和改进,所有未超出权利要求所述的变形或改进均应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。