1.本发明属于环保领域,涉及一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法。

背景技术:

2.城市生活垃圾焚烧飞灰是垃圾焚烧处理中的主要副产物,因其含有高含量重金属、二噁英等危害物,已成为垃圾焚烧行业发展亟需解决的难题。

3.根据《生活垃圾焚烧污染控制标准》(gb18485-2014)规定:"生活垃圾焚烧飞灰应按危险废物管理"(废物类别hw18/802-002-18/t)。因此,飞灰必须单独收集,不得与生活垃圾、焚烧残渣等混合,也不得与其他危险废物混合。目前,焚烧飞灰的处置主要是利用固定化技术或稳定化技术处理后,进入危险废物填埋场进行填埋处置;或者进行安全填埋处置,就是将焚烧飞灰在现场进行简单的处理后,送入安全填埋场进行安全填埋处置,但是安全填埋场的建设和运行费用极高,使垃圾焚烧厂难以承受,因此该方法使用的将逐渐减少。

4.采用逆流水洗和水泥窑协同处置垃圾焚烧飞灰,对于飞灰的资源化利用和降低处置成本都具有非常明显的经济和社会效益。但是在处理过程中,会副产大量的氯化钠和氯化钾。氯化钠作为水泥研磨剂返回水泥熟料的加工过程实现资源化利用,但副产氯化钾由于含有重金属、氟离子和二恶英等杂质,暂时定性为危险废物而无法资源化利用,给处置单位造成很大的困惑,并且也影响飞灰水泥窑协同处置技术的推广应用。

5.发明专利cn110228888中告知了一种飞灰水洗液钾钠盐分质提纯系统和方法,所述的系统包括依次连接的稠厚器、冷却釜、卧螺离心机、钾盐母液罐、钾盐母液换热器、mvr蒸发系统,所述的冷却釜还连接有抽真空系统和mvr供水罐,所述的卧螺离心机还与细盐罐连接,所述的细盐罐与钠盐离心机连接。该发明的系统可实现飞灰水洗液中氯化钠和氯化钾的有效分离,获得高纯度的氯化钾(氯化钾含量大于92%)产品。

6.通过对目前行业进行调研和评价,飞灰水洗副产氯化钾具体的质量指标一般如下:氯化钾94-98%、氯化钠1.5-5.0%、重金属(铅、镍、锌、钡、镉、铬等)10-40ppm、砷5-15ppm、钙和镁0.01-0.05%、二恶英类5-25ngteq/kg、氟离子40-50ppm,干燥失重(105℃)5.0-8.0%,除干燥失重外,其它指标均为干基计。

7.综合上述问题,飞灰水洗副产氯化钾需要通过精制提纯,才能达到工业农的使用要求,否则只能当作危废进行处置,既浪费资源,又污染环境。但是对于飞灰水洗副产氯化钾的处置和应用,目前为止,还没有很好的处理方法和应用报道,生产企业只能将其作为危废处置或进入水泥系统,造成资源浪费又影响后续水泥产品的质量。

8.发明专利cn101913628公布了一种“混合碱液钾钠分离制取电子级碳酸钾工艺”,以苛化深度脱硅后得到的含koh和naoh的混合碱液为原料,往混合碱液中及入co2(ph到10.5

ꢀ±

0.5)进行中和反应,得到主要成分为碳酸钾和碳酸钠的碳酸盐溶液。碳酸盐溶液经蒸发、结晶、分离,制得副产品工业碳酸钠优等品,其余滤液(碳酸钠母液)继续蒸发、结晶和分离,得到钾钠复合盐滤饼,将复盐滤饼并入到碳酸盐溶液中循环以回收其中的碳酸钾。剩余滤液继续蒸发、结晶和分离得到碳酸钾滤饼,剩余滤液为碳酸钾母液,将剩余滤液并入前

面所述的碳酸钠母液中循环蒸发,以回收剩余的碳酸钾。碳酸钾滤饼加水溶解后的溶液在一定温度下重结晶,将结晶滤饼水洗、煅烧后制得电子级碳酸钾产品,剩余滤液并入前面所述的碳酸钾母液中循环。该工艺操作复杂,而且生产能耗非常高,同时得到的碳酸钾和碳酸钠质量很难得到保证。

9.李烽克在《铝镁通讯》杂志上发表的论文“碳分母液中naco3和k2co3的分离”对碳酸钾和碳酸钠的分离进行综述分析,论文第8页3.2碳酸化分离k2co3、naco3章节中提到,马洪文等采用多步蒸发结晶工艺,首先回收nahco3,滤液再继续蒸发浓缩的过程中,大部分khco3分解成为k2co3,而此时固体析出物主要是钾钠复盐,过滤将其除去,滤滤则为碳酸钾饱和溶液,再次通入二氧化碳气体使k2co3转化为khco3结晶析出,进而得到碳酸钾和碳酸钠。该工艺复杂,而且很难得到高纯度合格的碳酸钾和碳酸钠产品,综合利用难。

技术实现要素:

10.本发明要解决的问题是提供一种飞灰水洗副产氯化钾生产高纯度(纯度≥99%)碳酸钾的方法。

11.为了解决上述技术问题,本发明提供一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法,依次包括以下步骤:

12.1)、将飞灰水洗副产氯化钾投入溶解除杂釜,加入水(自来水),升温(开启蒸汽加温) 至40~50℃,保温搅拌下溶解30~60min,得氯化钾溶液ⅰ;

13.说明:自来水的用量确保飞灰水洗副产氯化钾能全部溶解即可,因此,氯化钾溶液ⅰ为氯化钾的饱和或接近饱和的溶液;一般而言,10kg飞灰水洗副产氯化钾配用的自来水约为 30l左右;

14.2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ中加入除杂剂和絮凝剂,均匀搅拌(搅拌时间约为20~40min)后,往溶解除杂釜中通入空气进行气浮,捞除气浮所得漂浮物(通过除沫器捞除),气浮操作运行60~120min,然后继续保温于40~50℃进行沉降 100~150min(优选120min);

15.再进行板框压滤,得氯化钾清液ⅱ;

16.说明:压滤所得的滤渣作为危废处置;

17.3)、步骤2)所得氯化钾清液ⅱ通过泵送入脱色除杂釜,调节ph至9.5~10(用氢氧化钾调节),然后再加入活性炭,于40~50℃搅拌脱色除杂50~70min,再通过孔径为50

±

10nm的陶瓷膜过滤系统(陶瓷膜过滤器)进行过滤(为错流过滤和抽滤),得氯化钾清液ⅲ和滤渣(废活性炭滤渣);

18.说明:废活性炭滤渣作为危废处置;

19.4)、步骤3)所得的氯化钾清液ⅲ通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

20.所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

21.5)、步骤4)所得的除重属后氯化钾清液ⅳ通过泵输送入除砷树脂床(砷去除树脂床),通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

22.所述砷化合物主要是指砷的氧化物或砷酸酸;

23.6)、步骤5)所得的精制后氯化钾清液

ⅴ

通过泵输送入阳离子交换树脂床,通过离

子交换,得碳酸氢钾溶液ⅰ;

24.说明:

25.所得的碳酸氢钾溶液ⅰ满足以下条件:碳酸氢钾的浓度为220~260g/l、碳酸氢铵的浓度为40~60g/l、碳酸氢钠的浓度3.6~12g/l(折算成碳酸氢钠相对含量为1.5~5.0%);

26.此步骤6)还同时副产氯化铵溶液;

27.7)、将步骤6)所得的碳酸氢钾溶液ⅰ置于储液槽ⅰ(碳酸氢钾储液槽)中;

28.所述储液槽ⅰ中的碳酸氢钾溶液ⅰ和后续步骤12)所得的储液槽ⅱ中的除钠后碳酸氢钾母液ⅲ混合后,得混合料液;所述混合料液经过预热,得预热后料液(物料温度由35℃升至50℃);

29.控制碳酸氢钾溶液ⅰ从储液槽ⅰ中流出的流速以及除钠后碳酸氢钾母液ⅲ从储液槽ⅱ中流出的流速,从而使混合料液中含碳酸氢钾的浓度为240~300g/l,并控制碳酸氢钠的浓度 12~24g/l(折算成碳酸氢钠相对含量约为5.0~8.0%);

30.说明:

31.相对含量=碳酸氢钠/(碳酸氢钾 碳酸氢钠);

32.首次生产时,储液槽ⅰ中的碳酸氢钾溶液ⅰ作为混合料液;

33.混合料液依靠泵依次通过立管式蒸汽冷凝水换热器和板式换热器,得预热后料液;

34.8)、步骤7)所得预热后料液经泵送入解吸自碳化塔进行低温解吸自碳化,从解吸自碳化塔流出的料液依靠泵进入多效错流蒸发器进行蒸发浓缩,从而使得浓缩后的物料固含量(固液比)为10~19%(质量比);

35.9)、步骤8)所得的浓缩后的物料通过泵输送到冷却结晶器进行冷却结晶,从而使得固含量(固液比)上升至35~39%(质量比);

36.10)、将步骤9)所得的冷却结晶后的固液混合物通过离心机进行分离,得碳酸氢钾结晶和含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ;

37.11)、将步骤10)离心所得的含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ用水进行稀释,并通过泵转入碳酸化塔,通入二氧化碳于57~63℃进行碳酸化反应,当碳酸化塔内物料的ph为 8.3~8.4时(即,碳酸化终点ph为8.3~8.4),结束碳酸化反应,得到碳酸化后的碳酸氢钾浆料;

38.说明:碳酸化反应起始时温度控制在62~63℃,结束时温度控制在57~58℃;

39.12)、将步骤11)所得碳酸化后的碳酸氢钾浆料转入悬浮液槽中搅拌下进行保温(55

±

5℃) 悬浮沉降,下层浓浆料进行离心分离,得除钠后的碳酸氢钾母液ⅲ和碳酸氢钠固体;除钠后碳酸氢钾母液ⅲ置于储液槽ⅱ(除钠后碳酸氢钾母液槽)中而后返回至步骤7);

40.说明:

41.所得的除钠后的碳酸氢钾母液ⅲ满足以下条件:碳酸氢钾的浓度280~320g/l、碳酸氢钠的浓度22~40g/l;

42.13)、将步骤10)所得碳酸氢钾结晶通过高温煅烧(300℃、120分钟)得碳酸钾;

43.步骤12)所得碳酸氢钠固体,通过高温煅烧(300℃、120分钟)得碳酸钠。

44.说明:碳酸钾,作为成品进行销售。碳酸钠可以作为飞灰水洗盐水的除杂剂,从而实现资源的循环利用。

45.作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的改进:步骤8)中的多效错流蒸发器包括ⅲ效蒸发器、ⅱ效蒸发器、ⅰ效蒸发器和ⅳ效蒸发器;

46.从解吸自碳化塔流出的料液依靠泵先进入ⅲ效蒸发器内进行蒸发浓缩;经ⅲ效蒸发器浓缩后的物料依靠泵送入ⅱ效蒸发器内进行蒸发浓缩;经ⅱ效蒸发器浓缩后的物料依靠泵送入ⅰ效蒸发器内进行蒸发浓缩;经ⅰ效蒸发器浓缩后的物料依靠泵送入ⅳ效蒸发器进行浓缩闪蒸结晶,经ⅳ效蒸发器所得的浓缩后的物料固含量为10~19%(质量比);

47.分解自碳化塔温度控制60-65℃,真空度控制在0.078~0.082mpa,蒸汽压力控制在0.4mpa;

48.说明:经分解自碳化后的物料含碳酸氢铵约为11~18g/l;

[0049]ⅰ效蒸发器温度控制在85~87℃,ⅱ效蒸发器温度控制在73~75℃,ⅲ效蒸发器温度控制在 63~65℃,ⅳ效蒸发器温度控制在53~59℃;

[0050]ⅰ效蒸发器真空度控制在负压0.056~0.060mpa,ⅱ效蒸发器真空度控制在负压 0.070~0.074mpa,ⅲ效蒸发器真空度控制在负压0.078~0.082mpa,ⅳ效蒸发器真空度控制在负压0.088~0.092mpa。

[0051]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0052]ⅰ效蒸发器、ⅱ效蒸发器和ⅲ效蒸发器均为立管式降膜蒸发器,ⅳ效蒸发器为dtb型连续蒸发结晶器。

[0053]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进,步骤9)为:

[0054]

步骤8)所得的浓缩后的物料通过泵输送到冷却结晶器进行冷却结晶,温度由53~59℃降低到40~45℃,从而使得固含量(固液比)上升至32~36%(质量比)。

[0055]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0056]

所述步骤2)中的除杂剂为三氯化铝和二甲基硅油,絮凝剂为聚合硫酸铁铝;

[0057]

三氯化铝的添加量为氯化钾溶液ⅰ中氟离子的2.5~3.5摩尔倍(优选3倍摩尔比);二甲基硅油的添加量为50~100ppm;絮凝剂聚合硫酸铁铝添加量为50~100ppm。

[0058]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进,步骤2)所述的气浮:每小时通入的空气量为溶解沉降釜中氯化钾溶液ⅰ体积量的2.5~3.5倍。

[0059]

即,通过吹入大量的空气,形成的空气小气泡将絮凝剂、二甲基硅油和氯化钾溶液ⅰ中氟化铝、二恶英等杂质带入溶液表面,通过除沫器捞除从而实现除杂。

[0060]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0061]

步骤3)所述的活性炭是粒径300~500目的粉末状活性炭,活性炭:氯化钾清液ⅱ=1~3g/l 的添加量。

[0062]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0063]

步骤4)所述的螯合树脂为hyc500;流速为5~10bv/h,温度为常温;

[0064]

步骤5)所述的砷去除树脂为tulsion arsenil(一款载有氢氧化铁和二氧化锰的树脂);流速为1~3bv/h,温度为常温。

[0065]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0066]

步骤11)所述的稀释后含碳酸钠和碳酸钾的碳酸氢钾母液的波美度为30

±

0.5b

é

,且,碳酸钠相对于总的可溶性固含量为>12%。

[0067]

作为本发明的飞灰水洗副产氯化钾生产高纯度碳酸钾的方法的进一步改进:

[0068]

步骤1)所述的飞灰水洗副产氯化钾为:氯化钾94~98%、氯化钠1.5~5.0%、重金属(铅、镍、锌、钡、镉、铬等)10~40ppm、砷5~15ppm、钙和镁0.01~0.05%、二恶英类5~25ngteq/kg、氟离子50~100ppm,干燥失重(105℃)5.0~8.0%。除干燥失重外,其它指标均为干基计。

[0069]

本发明,针对现有技术中存在的飞灰水洗副产氯化钾的质量和监管政策,利用该副产氯化钾,通过溶解、除杂等工艺,用于离子交换生产碳酸钾。而由于副产氯化钾中的钠含量高而且不稳定,本发明采用多效连续错流蒸发结晶技术和碳酸化钾钠分离技术相结合,得到合格的高纯度工业碳酸钾,联产含碳酸钾的碳酸钠可用于飞灰水洗过程的除杂剂进行循环使用,实现钾和钠资源的100%利用。该发明具有工艺设计简单合理、生产能耗低、产品质量优、钾和钠资源利用率高等优点,为飞灰水洗副产氯化钾的综合利用提供一条最佳的出路,解决了飞灰水洗行业的最大难题。

[0070]

本发明开发出一种以飞灰水洗副产氯化钾为原料用于生产高纯度碳酸钾的方法,通过溶解除杂、气浮除杂、螯合树脂除重金属、砷吸附树脂除砷、离子交换和碳酸化法除钠和多效连续错流蒸发结晶技术,得到高纯度的碳酸钾。

[0071]

在本发明中:飞灰水洗副产氯化钾溶解后加入除杂剂三氯化铝、二甲基硅油和絮凝剂聚合硫酸铁铝,并通过气浮操作,可显著提高氟离子、重金属和二恶英等杂质的去除率,为后续利用提供基础。

[0072]

本发明利用碳酸氢钾和碳酸氢钠的溶解度差异性,将含碳酸钾、碳酸钠和碳酸氢钾的母液进行稀释,并通过碳酸化将碳酸钠转化为溶解度最小的碳酸氢钠,进而通过悬浮沉降、离心分离进行分离,除钠后的碳酸氢钾母液和碳酸氢钾溶液混合物,返回分解和蒸发系统进行蒸发浓缩和结晶,得到高纯度碳酸钾。

[0073]

本发明的方法具有工艺简单合理、资源化利用率高、产品质量好等特点,并且新增加的三废量少,经济和社会效益显著。

附图说明

[0074]

下面结合附图对本发明的具体实施方式作进一步详细说明。

[0075]

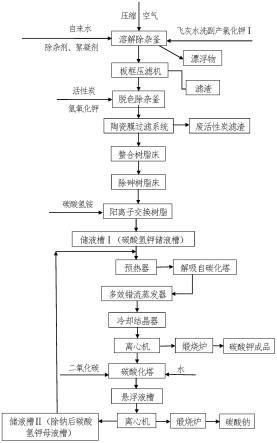

图1是一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法工艺路线图。

具体实施方式

[0076]

下面结合具体实施例对发明作进一步说明,但不作为对发明的限制,凡基于本发明所述的技术均属于本发明的组成部分。

[0077]

本发明中:

[0078]

常温一般是指10~30℃。

[0079]

步骤10)、步骤11)、步骤12)离心分离的转速为800~1200转/分钟,时间为5~8分钟。

[0080]

步骤12)的搅拌转速控制在5~10转/分钟;其余搅拌的转速为50~200转/分钟。

[0081]

干燥失重是指样品在105℃下进行烘干到恒重的减重量。

[0082]

工业碳酸钾gb/t1587-2016中的ⅰ型优等品为:碳酸钾含量≥99.0%、氯化物(以氯化钾计)≤0.01%、硫化合物(以硫酸钾计)≤0.01%、铁≤0.0001%、水不溶物≤0.02%、灼烧失量≤0.60%。

[0083]

砷去除树脂为tulsion arsenil,是一款载有氢氧化铁和二氧化锰的树脂;例如可购自tulsion 公司。

[0084]

实施例1、一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法,依次进行以下步骤:

[0085]

1)、将10kg飞灰水洗副产氯化钾(简称氯化钾ⅰ)投入溶解除杂釜,加入自来水30l,开启蒸汽加温到40~50℃,搅拌下溶解60min,得氯化钾溶液ⅰ;

[0086]

飞灰水洗副产氯化钾具体的质量指标如下:氯化钾94.62%、氯化钠4.78%、重金属(铅、镍、锌、钡、镉、铬等)36ppm、砷12ppm、钙和镁0.036%、二恶英类21.8ngteq/kg、氟离子96ppm,干燥失重(105℃)6.53%(除干燥失重外,其它指标均为干基计),其它为不溶物或机械杂质。

[0087]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂三氯化铝约20.3g(0.152mol,为氟离子的3摩尔倍)、二甲基硅油3.95g(质量百分比100ppm),加入絮凝剂聚合硫酸铁铝3.95g(质量百分比100ppm),搅拌30min;

[0088]

氯化钾溶液密度1.18g/ml。

[0089]

往溶解除杂釜中通入空气进行气浮,空气流量为3倍的液体(氯化钾溶液ⅰ)体积/h,气浮所得漂浮物通过除沫器捞除,气浮操作运行60min,然后进行保温沉降120min,并立即压滤,得氯化钾清液ⅱ和滤渣。

[0090]

即,整个步骤2)均在40~50℃下进行。

[0091]

说明:气浮所得漂浮物主要成分为含二恶英、氟化铝、二甲基硅油、重金属和絮凝剂聚合硫酸铁铝的混合物;保温沉降后压滤所得的滤液(氯化钾清液ⅱ)主要成分为氯化钾溶液,滤渣主要成分为机械杂质、氟化铝、重金属和絮凝剂聚合硫酸铁铝的混合物,压滤所得的滤渣作为危废处置。

[0092]

3)、于40~50℃的保温条件下,将步骤2)所得氯化钾清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph到9.5~10(消耗含量为95%的氢氧化钾固体约5.1g),然后再加入33.5g粉末活性炭(300-500目),在40~50℃下搅拌脱色除杂60min,再通过孔径为50nm的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0093]

即,此步骤中,活性炭添加量为上清液ⅱ的1g/l;

[0094]

氯化钾清液ⅲ中,氯化钾浓度277.14g/l、重金属含量15.36ppm、砷含量5.78ppm、氟离子含量2.78ppm、钙和镁0.0084%、二恶英类0.028ngteq/kg。

[0095]

4)、步骤3)所得氯化钾清液ⅲ(约33.5升)通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0096]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0097]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,直径5cm。

[0098]

除重属后氯化钾清液ⅳ,氯化钾浓度276.57g/l、重金属含量<0.25ppm、砷含量5.67ppm、氟离子含量2.66ppm、钙和镁未检出、二恶英类0.023ngteq/kg。

[0099]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入除砷树脂床(砷去除树脂床),通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0100]

所述的砷去除树脂为tulsion arsenil;流速为2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0101]

精制后氯化钾清液

ⅴ

,氯化钾浓度276.41g/l、重金属含量<0.25ppm、砷含量0.18ppm、氟离子含量2.61ppm、钙和镁未检出、二恶英类0.019ngteq/kg。

[0102]

6)、步骤5)所得精制后氯化钾清液

ⅴ

(体积约32.5升)通过泵逆流输送入阳离子交换树脂床,通过离子交换得氯化铵溶液;再用纯水洗涤树脂后,再通过泵顺流将碳酸氢铵溶液 (浓度300g/l,体积为42升)输送入阳离子交换树脂床,得碳酸氢钾溶液。

[0103]

具体如下:

[0104]

精制后氯化钾清液

ⅴ

通过泵逆流输送入阳离子交换树脂床,阳离子交换树脂型号具体为 001*7,阳离子交换树脂床的尺寸:高度4m,直径20cm(体积约125升),流速为1bv/h,温度为常温;从阳离子交换柱顶部收集氯化铵溶液(平均氯化铵浓度为151g/l,体积约42.7 升;氯化铵作为副产。

[0105]

而后,用纯水洗涤阳离子交换树脂床,直至洗脱液为不含氯离子(纯水的体积用量约为 50l);再通过泵顺流将碳酸氢铵溶液(浓度300g/l,体积为42升)输送入纯水洗涤后的阳离子交换树脂床。从阳离子交换柱底部收集碳酸氢钾溶液ⅰ(平均碳酸氢钾浓度为236g/l,体积约51升)。

[0106]

所得碳酸氢钾溶液ⅰ中,经检测:碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l;

[0107]

7)、将步骤6)所得碳酸氢钾溶液ⅰ置于储液槽ⅰ中,依靠泵依次通过立管式蒸汽冷凝水换热器和板式换热器,得预热后料液(物料温度由35℃升至50℃);

[0108]

说明:此案例对应的是首次生产,因此,此步骤7)将碳酸氢钾溶液ⅰ进行预热;

[0109]

后续生产时,将存储于储液槽ⅰ内的碳酸氢钾溶液ⅰ和后续步骤12)所得的除钠后碳酸氢钾母液ⅲ(存储于储液槽ⅱ内)混合,将所得的混合料液经过预热,得预热后料液(物料温度由35℃升至50℃);

[0110]

8)、步骤7)所得预热后料液经泵送入解吸自碳化塔进行低温解吸自碳化,从解吸自碳化塔流出的料液依靠泵进入ⅲ效蒸发器内进行蒸发浓缩;经ⅲ效蒸发器浓缩后的物料依靠泵送入ⅱ效蒸发器内进行蒸发浓缩;经ⅱ效蒸发器浓缩后的物料依靠泵送入ⅰ效蒸发器内进行蒸发浓缩;经ⅰ效蒸发器浓缩后的物料依靠泵送入ⅳ效蒸发器进行浓缩闪蒸结晶,ⅳ效蒸发器浓缩后的物料固含量(固液比)约为17.68%(质量比)。

[0111]

分解自碳化塔温度控制60~65℃,真空度控制在0.078~0.082mpa,蒸汽压力控制在0.4mpa,经分解自碳化后的物料含碳酸氢铵15.73g/l。

[0112]ⅰ效蒸发器温度控制在85~87℃,ⅱ效蒸发器温度控制在73~75℃,ⅲ效蒸发器温度控制在 63~65℃,ⅳ效蒸发器温度控制在53~59℃;

[0113]ⅰ效蒸发器真空度控制在负压0.056~0.060mpa,ⅱ效蒸发器真空度控制在负压 0.070~0.074mpa,ⅲ效蒸发器真空度控制在负压0.078~0.082mpa,ⅳ效蒸发器真空度控

制在负压0.088~0.092mpa。

[0114]ⅰ效蒸发器、ⅱ效蒸发器和ⅲ效蒸发器均为立管式降膜蒸发器,ⅳ效蒸发器为dtb型连续蒸发结晶器。

[0115]

9)、步骤8)经ⅳ效蒸发器浓缩后的物料(约为56℃)通过泵输送到冷却结晶器进行冷却结晶,温度降低到42℃,固含量(固液比)由17.68%(质量比)升至35.87%(质量比);

[0116]

10)、步骤9)冷却结晶后的固液混合物通过离心机进行分离,得7.89kg碳酸氢钾结晶(水分2.94%)和6.8升含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ(波美度为41.2b

é

,其中可溶性固型物519.47g/l,碳酸钠相对含量为11.89%);

[0117]

可溶性固型物的检测可采用如下常规方法:将适量的含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ转入蒸发皿,并置于电炉上进行加热蒸干,再转入300℃马沸炉进行煅烧至恒重(约120min),称取重量。

[0118]

11)、步骤10)离心所得含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ用水进行稀释(稀释后的母液波美度约为30.1b

é

),并通过泵转入碳酸化塔,通入二氧化碳于适宜的温度下(62.8℃~57.1℃)进行碳酸化反应,当碳酸化塔内物料的ph为8.32时(即,碳酸化终点ph为8.32),结束碳酸化反应,得到碳酸化后的碳酸氢钾浆料;

[0119]

说明:碳酸化反应起始时温度控制在62.8℃,结束时温度为57.1℃;

[0120]

12)、将步骤11)所得碳酸化后的碳酸氢钾浆料转入悬浮液槽中搅拌下进行保温(55

±

5℃) 悬浮沉降(至沉降完全),下层浓浆料进行离心分离,得除钠后的碳酸氢钾母液ⅲ,所得除钠后的碳酸氢钾母液ⅲ存储于储液槽ⅱ内;

[0121]

由于体系中碳酸氢钠未达到饱和状态,因此上述离心分离未得到碳酸氢钠晶体。

[0122]

13)、将步骤10)所得7.89kg碳酸氢钾结晶通过高温(300℃)煅烧120分钟得5.28kg 碳酸钾,作为成品进行销售;

[0123]

经检测,碳酸钾含量99.38%、氯化物(以氯化钾计)0.006%、硫化合物(以硫酸钾计) 0.005%、铁0.0003%、水不溶物0.003%、灼烧失量0.16%、重金属(以pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0019ngteq/kg,各项质量指标均符合工业碳酸钾 gb/t1587-2016中的ⅰ型优等品要求。

[0124]

实施例2、一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法,除将实施例1中步骤12) 离心所得除钠后碳酸氢钾母液ⅲ返回到步骤7)从而与步骤6)所得碳酸氢钾溶液ⅰ混合外,其它步骤等同于实施例1,依次进行以下步骤:

[0125]

步骤1)~6)等同于实施例1,

[0126]

步骤6)得碳酸氢钾溶液ⅰ(体积约51升),其中碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l;

[0127]

7)、将步骤6)所得碳酸氢钾溶液ⅰ与实施例1中步骤12)离心所得除钠后的碳酸氢钾母液ⅲ(碳酸氢钾浓度在300g/l左右,碳酸氢钠浓度在40g/l左右)按照约3.5:1的体积比进行混合,得混合料液,该混合料液中,碳酸氢钾浓度约250g/l左右,碳酸氢钠浓度约在19g/l 左右。

[0128]

混合料液依靠泵依次通过立管式蒸汽冷凝水换热器和板式换热器,得预热后料液(物料温度由33℃升至51℃);

[0129]

8)、步骤7)所得预热后料液经泵送入解吸自碳化塔进行低温解吸自碳化,从解吸

自碳化塔流出的料液依靠泵进入ⅲ效蒸发器内进行蒸发浓缩;经ⅲ效蒸发器浓缩后的物料依靠泵送入ⅱ效蒸发器内进行蒸发浓缩;经ⅱ效蒸发器浓缩后的物料依靠泵送入ⅰ效蒸发器内进行蒸发浓缩;经ⅰ效蒸发器浓缩后的物料依靠泵送入ⅳ效蒸发器进行浓缩闪蒸结晶,ⅳ效蒸发器浓缩后的物料固液比约为18.69%(质量比)。

[0130]

分解自碳化塔温度控制60~65℃,真空度控制在0.078~0.082mpa,蒸汽压力控制在0.4mpa,经分解自碳化后的物料含碳酸氢铵11.14g/l。

[0131]ⅰ效蒸发器温度控制在85~87℃,ⅱ效蒸发器温度控制在73~75℃,ⅲ效蒸发器温度控制在 63~65℃,ⅳ效蒸发器温度控制在53~59℃;

[0132]ⅰ效蒸发器真空度控制在负压0.056~0.060mpa,ⅱ效蒸发器真空度控制在负压 0.070~0.074mpa,ⅲ效蒸发器真空度控制在负压0.078~0.082mpa,ⅳ效蒸发器真空度控制在负压0.088~0.092mpa。

[0133]ⅰ效蒸发器、ⅱ效蒸发器和ⅲ效蒸发器均为立管式降膜蒸发器,ⅳ效蒸发器为dtb型连续蒸发结晶器。

[0134]

9)、步骤8)经ⅳ效蒸发器浓缩后的物料通过泵输送到冷却结晶器进行冷却结晶,温度降低到41℃,固含量(固液比)由18.69%(质量比)升至38.94%(质量比);

[0135]

10)、步骤9)冷却结晶后的固液混合物通过离心机进行分离,得12.17kg碳酸氢钾结晶 (水分2.95%)和7.4升含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ(波美度为42.3b

é

,其中可溶性固型物527.83g/l,碳酸钠相对含量为20.40%);

[0136]

11)、步骤10)离心所得含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ用水进行稀释(稀释后的母液波美度为30.0b

é

),并通过泵转入碳酸化塔,在适宜的温度下,通入二氧化碳进行碳酸化反应,当碳酸化塔内物料的ph为8.30时(即,碳酸化终点ph为8.30),结束碳酸化反应,得到碳酸化后的碳酸氢钾浆料。

[0137]

说明:碳酸化反应起始时温度控制在62.3℃、结束碳酸化温度为57.5℃。

[0138]

12)、将步骤11)所得碳酸化后的碳酸氢钾浆料转入悬浮液槽中搅拌下进行保温(55

±

5℃) 悬浮沉降,下层浓浆料进行离心分离,得0.67kg碳酸氢钠晶体(水分为3.02%)和除钠后的碳酸氢钾母液ⅲ,所得除钠后的碳酸氢钾母液ⅲ转入存储于储液槽ⅱ中,返回用于步骤7)。

[0139]

13)、将步骤10)所得12.17kg碳酸氢钾结晶通过高温(300℃)煅烧120分钟得8.03kg 碳酸钾,作为成品进行销售;

[0140]

经检测,碳酸钾含量99.16%、氯化物(以氯化钾计)0.008%、硫化合物(以硫酸钾计) 0.007%、铁0.0005%、水不溶物0.003%、灼烧失量0.12%、重金属(以pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0022ngteq/kg,各项质量指标均符合工业碳酸钾gb/t1587-2016中的ⅰ型优等品要求。

[0141]

将步骤12)离心所得0.67kg碳酸氢钠晶体通过高温(300℃)煅烧120分钟得0.40kg碳酸钠。经检测,碳酸钠含量为98.36%、碳酸钾含量为1.43%。可以代替碳酸钠作为飞灰水洗液的除杂剂进行综合利用,实现钾和钠资源的100%利用。

[0142]

实施例3、一种飞灰水洗副产氯化钾生产高纯度碳酸钾的方法,除将实施例2中步骤12) 离心所得除钠后碳酸氢钾母液ⅲ返回到步骤7)从而与步骤6)所得碳酸氢钾溶液混合外,其它步骤等同于实施例2,依次进行以下步骤:

[0143]

步骤1)~6)等同于实施例1,

[0144]

步骤6)得碳酸氢钾溶液ⅰ(体积约51升),其中碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l;

[0145]

7)、将步骤6)所得51升碳酸氢钾溶液ⅰ和实施例2中步骤12)离心所得除钠后的碳酸氢钾母液ⅲ(碳酸氢钾浓度在280g/l左右,碳酸氢钠浓度在42g/l左右)按照3.25:1的体积比进行混合,得混合料液;该混合料液中,碳酸氢钾浓度约246g/l左右,碳酸氢钠浓度约 19g/l左右;

[0146]

依靠泵依次通过立管式蒸汽冷凝水换热器和板式换热器,得预热后料液(物料温度由32℃升至50℃);

[0147]

8)、步骤7)所得预热后料液经泵送入解吸自碳化塔进行低温解吸自碳化,从解吸自碳化塔流出的料液依靠泵进入ⅲ效蒸发器内进行蒸发浓缩;经ⅲ效蒸发器浓缩后的物料依靠泵送入ⅱ效蒸发器内进行蒸发浓缩;经ⅱ效蒸发器浓缩后的物料依靠泵送入ⅰ效蒸发器内进行蒸发浓缩;经ⅰ效蒸发器浓缩后的物料依靠泵送入ⅳ效蒸发器进行浓缩闪蒸结晶,ⅳ效蒸发器浓缩后的物料固液比约为18.17%(质量比)。

[0148]

分解自碳化塔温度控制60~65℃,真空度控制在0.078~0.082mpa,蒸汽压力控制在0.4mpa,经分解自碳化后的物料含碳酸氢铵11.57g/l。

[0149]ⅰ效蒸发器温度控制在85~87℃,ⅱ效蒸发器温度控制在73~75℃,ⅲ效蒸发器温度控制在 63~65℃,ⅳ效蒸发器温度控制在53~59℃;

[0150]ⅰ效蒸发器真空度控制在负压0.056~0.060mpa,ⅱ效蒸发器真空度控制在负压 0.070~0.074mpa,ⅲ效蒸发器真空度控制在负压0.078~0.082mpa,ⅳ效蒸发器真空度控制在负压0.088~0.092mpa。

[0151]ⅰ效蒸发器、ⅱ效蒸发器和ⅲ效蒸发器均为立管式降膜蒸发器,ⅳ效蒸发器为dtb型连续蒸发结晶器。

[0152]

9)、步骤8)经ⅳ效蒸发器浓缩后的物料通过泵输送到冷却结晶器进行冷却结晶,温度降低到45℃,固液比由18.17%(质量比)升至38.88%(质量比);

[0153]

10)、步骤9)冷却结晶后的固液混合物通过离心机进行分离,得11.89kg碳酸氢钾结晶 (水分3.03%)和7.90升含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ(波美度为42.2b

é

,其中可溶性固型物521.59g/l,碳酸钠相对含量为19.87%);

[0154]

11)、步骤10)离心所得含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ用水进行稀释(稀释后的母液波美度为30.5b

é

),并通过泵转入碳酸化塔,在适宜的温度下,通入二氧化碳进行碳酸化反应,当碳酸化塔内物料的ph为8.32时(即,碳酸化终点ph为8.32),结束碳酸化反应,得到碳酸化后的碳酸氢钾浆料。

[0155]

所述的适宜温度:开始碳酸化温度控制在62.1℃、结束碳酸化温度控制在57.2℃。

[0156]

12)、将步骤11)所得碳酸化后的碳酸氢钾浆料转入悬浮液槽中搅拌下进行保温(55

±

5℃) 悬浮沉降,下层浓浆料进行离心分离,得0.63kg碳酸氢钠晶体(水分为2.99%)和除钠后的碳酸氢钾母液ⅲ,所得除钠后的碳酸氢钾母液ⅲ转入存储于储液槽ⅱ中,返回用于步骤7)。

[0157]

13)、将步骤10)所得11.89kg碳酸氢钾结晶通过高温(300℃)煅烧120分钟得7.90kg 碳酸钾,作为成品进行销售;

[0158]

经检测,碳酸钾含量99.19%、氯化物(以氯化钾计)0.008%、硫化合物(以硫酸钾计) 0.007%、铁0.0005%、水不溶物0.003%、灼烧失量0.19%、重金属(以pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0023ngteq/kg,各项质量指标均符合工业碳酸钾 gb/t1587-2016中的ⅰ型优等品要求。

[0159]

将步骤12)离心所得0.63kg碳酸氢钠晶体通过高温(300℃)煅烧120分钟得0.39kg碳酸钠。经检测,碳酸钠含量为96.57%、碳酸钾含量为2.97%。可以代替碳酸钠作为飞灰水洗液的除杂剂进行综合利用,实现钾和钠资源的100%利用。

[0160]

综上实施例2和实施例3,可知:除钠后的碳酸氢钾母液ⅲ中碳酸氢钾和碳酸氢钠的浓度和比例基本稳定,可持续进行操作。

[0161]

对比例1、将实施例3步骤6)所得51升碳酸氢钾溶液ⅰ和实施例2步骤12)离心所得除钠后的碳酸氢钾母液ⅲ进行混合,然后采用发明专利cn101913628公布了一种“混合碱液钾钠分离制取电子级碳酸钾工艺”方法进行处理。

[0162]

具体如下:

[0163]

步骤6)得碳酸氢钾溶液(体积约51升),其中碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l;

[0164]

7)、将步骤6)所得51升碳酸氢钾溶液和实施例2步骤12)离心所得除钠后的碳酸氢钾母液ⅲ进行混合,转入碳酸化塔,80℃下开始通入co2进行中和反应,直到ph为10.5,关闭阀门停止通co2,得碳酸盐溶液;

[0165]

8)、将步骤7)所得碳酸盐溶液转入真空蒸发器,在90℃下进行真空蒸发结晶,当溶液浓缩到47.5b

é

停止蒸发(密度为1.49g/ml),并趁热进行离心分离,得到1.07kg碳酸钠滤饼和碳酸钠离心母液;

[0166]

9)、将步骤8)所得碳酸钠离心母液再经90℃下进行真空蒸发结晶,直到浓缩到54.6b

é

停止蒸发(密度为1.59g/ml),并趁热进行离心分离,得到3.56kg钾钠复盐滤饼和钾钠复盐母液;

[0167]

10)、将步骤9)所得钾钠复盐母液在60℃下进行真空蒸发结晶,直到浓缩到52.8b

é

停止蒸发(密度为1.56g/ml),并趁热进行离心分离,得到2.97kg碳酸钾滤饼和碳酸钾母液;

[0168]

11)、步骤10)所得2.97kg碳酸钾滤饼(水分3.03%)进行高温煅烧(200℃)煅烧180 分钟得2.68kg碳酸钾。经检测,碳酸钾含量92.46%、碳酸钠7.16%、氯化物(以氯化钾计) 0.014%、硫化合物(以硫酸钾计)0.013%、铁0.0016%、水不溶物0.02%、灼烧失量0.14%、重金属(以pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0031ngteq/kg,质量指标均不符合工业碳酸钾gb/t1587-2016中的ⅰ型合格品要求。

[0169]

步骤8)所得到1.07kg碳酸钠滤饼进行高温煅烧(200℃)煅烧180分钟得0.83kg碳酸钠。经检测,碳酸钠含量53.66%、碳酸钾46.02%,各项质量指标均不符合gb 210-1992工业碳酸钠合格品要求。

[0170]

从上述结果来看,采用对比文件cn101913628公布的一种“混合碱液钾钠分离制取电子级碳酸钾工艺”方法无法得到满意的结果,达不到本发明的技术要求。

[0171]

对比例2、将实施例3步骤6)所得51升碳酸氢钾溶液和实施例2步骤12)离心所得除钠后的碳酸氢钾母液ⅲ进行混合,然后采用李烽克在《铝镁通讯》杂志上发表的论文“碳分母液中naco3和k2co3的分离”对碳酸钾和碳酸钠的分离进行综述分析,论文第8页3.2碳酸化

分离k2co3、naco3章节中提到马洪文等采用多步蒸发结晶工艺方法进行处理。

[0172]

具体如下:

[0173]

步骤6)得碳酸氢钾溶液(体积约51升),其中碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l。

[0174]

7)、将步骤6)所得51升碳酸氢钾溶液和实施例2步骤12)离心所得除钠后的碳酸氢钾母液ⅲ进行混合,转入真空蒸发器,在80~90℃下进行真空蒸发结晶,当溶液浓缩到41.0b

é

停止蒸发(ph约11.0),并趁热进行离心分离,得到碳酸钠离心母液,但未得到碳酸钠滤饼;

[0175]

8)、将步骤7)所得碳酸钠离心母液再经90℃下进行真空蒸发结晶,直到浓缩到54.0b

é

停止蒸发(密度为1.58g/ml),并趁热进行离心分离得2.87kg钾钠复盐滤饼和钾钠复盐母液;

[0176]

9)、将步骤8)所得钾钠复盐母液转入碳酸化塔,通入co2进行中和反应,直到ph为 8.3,停止通气,冷却后进行离心分离,得到12.12kg碳酸氢钾滤饼(水分为2.97%)和碳酸氢钾母液;

[0177]

10)、步骤9)所得12.12kg碳酸氢钾滤饼进行高温煅烧(200℃)煅烧180分钟得7.98kg 碳酸钾。经检测,碳酸钾含量91.44%、碳酸钠7.83%、氯化物(以氯化钾计)0.012%、硫化合物(以硫酸钾计)0.010%、铁0.0010%、水不溶物0.02%、灼烧失量0.23%、重金属(以 pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0042ngteq/kg,质量指标均不符合工业碳酸钾gb/t1587-2016中的ⅰ型合格品要求。

[0178]

从对比例2的结果来看,采用马洪文等发表的论文《非水溶性钾矿制取碳酸钾-副产硅铝胶凝材料》所述的方法,无法得到合格的碳酸钾产品,未达到本发明的技术要求。

[0179]

对比例3、将实施例3步骤6)所得51升碳酸氢钾溶液和实施例2步骤10)离心所得含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ进行混合,直接进行蒸发浓缩、冷却结晶和离心分得,取消步骤11)到步骤12)的操作,其它等同参照实施例3。

[0180]

具体如下:

[0181]

步骤6)得碳酸氢钾溶液(体积约51升),其中碳酸氢钾的浓度为236g/l、碳酸氢铵的浓度为43g/l、碳酸氢钠的浓度12.59g/l;

[0182]

7)、将步骤6)所得51升碳酸氢钾溶液和实施例2步骤10)离心所得含碳酸钠、碳酸钾的碳酸氢钾母液ⅱ按照约6.89:1的体积比进行混合,得混合料液;该混合料液中,碳酸氢钾浓度244g/l左右,碳酸钾浓度27g/l左右,碳酸钠浓度在13.5g/l左右,碳酸氢钠浓度在 11g/l左右。依靠泵依次通过立管式蒸汽冷凝水换热器和板式换热器,得预热后料液(物料温度由30℃升至52℃);

[0183]

8)、步骤7)所得预热后料液经泵送入解吸自碳化塔进行低温解吸自碳化,从解吸自碳化塔流出的料液依靠泵进入ⅲ效蒸发器内进行蒸发浓缩;经ⅲ效蒸发器浓缩后的物料依靠泵送入ⅱ效蒸发器内进行蒸发浓缩;经ⅱ效蒸发器浓缩后的物料依靠泵送入ⅰ效蒸发器内进行蒸发浓缩;经ⅰ效蒸发器浓缩后的物料依靠泵送入ⅳ效蒸发器进行浓缩闪蒸结晶,ⅳ效蒸发器浓缩后的物料固液比约为17.43%。

[0184]

分解自碳化塔温度控制60~65℃,真空度控制在0.078~0.082mpa,蒸汽压力控制在0.4mpa,经分解自碳化后的物料含碳酸氢铵11.57g/l。

[0185]ⅰ效蒸发器温度控制在85~87℃,ⅱ效蒸发器温度控制在73~75℃,ⅲ效蒸发器温度控制在63~65℃,ⅳ效蒸发器温度控制在53~59℃;

[0186]ⅰ效蒸发器真空度控制在负压0.056~0.060mpa,ⅱ效蒸发器真空度控制在负压 0.070~0.074mpa,ⅲ效蒸发器真空度控制在负压0.078~0.082mpa,ⅳ效蒸发器真空度控制在负压0.088~0.092mpa。

[0187]ⅰ效蒸发器、ⅱ效蒸发器和ⅲ效蒸发器均为立管式降膜蒸发器,ⅳ效蒸发器为dtb型连续蒸发结晶器。

[0188]

9)、步骤8)经ⅳ效蒸发器浓缩后的物料通过泵输送到冷却结晶器进行冷却结晶,温度降低到42℃,固液比由17.43%(质量比)升至35.54%(质量比);

[0189]

10)、步骤9)冷却结晶后的固液混合物通过离心机进行分离,得10.87kg碳酸氢钾结晶 (水分2.88%);

[0190]

11)、步骤10)所得10.87kg碳酸氢钾滤饼进行高温煅烧(200℃)煅烧180分钟得7.12kg 碳酸钾。经检测,碳酸钾含量93.57%、碳酸钠6.31%、氯化物(以氯化钾计)0.014%、硫化合物(以硫酸钾计)0.013%、铁0.0016%、水不溶物0.02%、灼烧失量0.14%、重金属(以 pb计)<0.25ppm、砷<0.1ppm、钙和镁未检出、二恶英类0.0028ngteq/kg,质量指标均不符合工业碳酸钾gb/t1587-2016中的ⅰ型合格品要求。

[0191]

从上述结果来看,不经过除钠而直接进行蒸发结晶,无法得到合格的碳酸钾产品,达不到本发明的技术要求。

[0192]

对比例4、将实施例1步骤2)中的三氯化铝改为氯化钙,其它操作步骤等同于实施例1。

[0193]

具体如下:

[0194]

1)、同实施例1;

[0195]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂无水氯化钙16.87g(约0.152mol,氟离子的3摩尔倍)、二甲基硅油3.95g(质量百分比 100ppm),加入絮凝剂聚合硫酸铁铝3.95g(质量百分比100ppm),搅拌30min;

[0196]

氯化钾溶液密度1.18g/ml。

[0197]

往溶解釜中通入空气进行气浮,空气流量为3倍的液体(氯化钾溶液ⅰ)体积/h,气浮所得漂浮物通过除沫器捞除,气浮操作运行60min,然后进行保温沉降120min,并通过压滤,得清液ⅱ和滤渣。

[0198]

即,整个步骤4)均在40~50℃下进行。

[0199]

3)、于40~50℃的保温条件下,将步骤2)所得清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph到9.5-10(消耗含量为95%的氢氧化钾固体5.1g),然后再加入33.5g粉末活性炭(300-500目),在40~50℃下搅拌脱色除杂60min,再通过孔径为50nm 的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0200]

即,此步骤中,活性炭添加量为上清液ⅱ的1g/l;

[0201]

氯化钾清液ⅲ中,氯化钾浓度279.21g/l、重金属含量15.87ppm、砷含量5.98ppm、氟离子含量27.78ppm、钙和镁0.0124%、二恶英类0.057ngteq/kg。

[0202]

4)、步骤3)所得氯化钾清液ⅲ通过泵输送入螯合树脂床,通过离子交换除去氯化

钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0203]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0204]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,直径5cm。

[0205]

除重属后氯化钾清液ⅳ,氯化钾浓度278.57g/l、重金属含量<0.25ppm、砷含量5.87ppm、氟离子含量27.66ppm、钙和镁未检出、二恶英类0.043ngteq/kg。

[0206]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入砷去除树脂床,通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0207]

所述的砷去除树脂为tulsion arsenil(一款载有氢氧化铁和二氧化锰的树脂);流速为 2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0208]

精制后氯化钾清液

ⅴ

,氯化钾浓度277.41g/l、重金属含量<0.25ppm、砷含量0.21ppm、氟离子含量26.61ppm、钙和镁未检出、二恶英类0.024ngteq/kg。

[0209]

根据该对比例4与实施例1的对比,可得知:虽然氯化钙也是常用的除杂剂,但是用于本发明会导致精制后的氯化钾中的氟离子达到26.61ppm,超过规定的标准(氟离子小于10ppm) 的不利后果。

[0210]

对比例5、将实施例1步骤2)中的三氯化铝改为氢氧化钙,其它操作步骤等同于实施例 1。

[0211]

具体如下:

[0212]

1)、同实施例1;

[0213]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂氢氧化钙11.25g(约0.152mol,氟离子的3摩尔倍)、二甲基硅油3.95g(质量百分比100ppm),加入絮凝剂聚合硫酸铁铝3.95g(质量百分比100ppm),搅拌30min;

[0214]

氯化钾溶液密度1.18g/ml。

[0215]

往溶解釜中通入空气进行气浮,空气流量为3倍的液体(氯化钾溶液ⅰ)体积/h,气浮所得漂浮物通过除沫器捞除,气浮操作运行60min,然后进行保温沉降120min,并通过压滤,得清液ⅱ和滤渣。

[0216]

即,整个步骤4)均在40~50℃下进行。

[0217]

3)、于40~50℃的保温条件下,将步骤2)所得清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph到9.5-10(消耗含量为95%的氢氧化钾固体4.9g),然后再加入33.5g粉末活性炭(300~500目),在40~50℃下搅拌脱色除杂60min,再通过孔径为50nm 的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0218]

即,此步骤中,活性炭添加量为上清液ⅱ的1g/l;

[0219]

氯化钾清液ⅲ中,氯化钾浓度278.54g/l、重金属含量15.17ppm、砷含量5.98ppm、氟离子含量28.78ppm、钙和镁0.0114%、二恶英类0.036ngteq/kg。

[0220]

4)、步骤3)所得氯化钾清液ⅲ(约33.5升)通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0221]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0222]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,

直径5cm。

[0223]

除重属后氯化钾清液ⅳ,氯化钾浓度277.97g/l、重金属含量<0.25ppm、砷含量5.87ppm、氟离子含量28.66ppm、钙和镁未检出、二恶英类0.034ngteq/kg。

[0224]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入砷去除树脂床,通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0225]

所述的砷去除树脂为tulsion arsenil(一款载有氢氧化铁和二氧化锰的树脂);流速为 2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0226]

精制后氯化钾清液

ⅴ

,氯化钾浓度277.41g/l、重金属含量<0.25ppm、砷含量0.23ppm、氟离子含量27.61ppm、钙和镁未检出、二恶英类0.027ngteq/kg。

[0227]

根据该对比例5与实施例1的对比,可得知:虽然氢氧化钙也是常用的除杂剂,但是用于本发明会导致精制后的氯化钾中的氟离子达到27.61ppm,超过规定的标准(氟离子小于 10ppm)的不利后果。

[0228]

对比例6、除消实施例1步骤2)中的二甲基硅油,其它操作步骤等同于实施例1。

[0229]

具体如下:

[0230]

1)同实施例1;

[0231]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂三氯化铝约20.3g(0.152mol,氟离子的3摩尔倍),加入絮凝剂聚合硫酸铁铝3.95g(质量百分比100ppm),搅拌30min;

[0232]

氯化钾溶液密度1.18g/ml。

[0233]

往溶解釜中通入空气进行气浮,空气流量为3倍的液体(氯化钾溶液ⅰ)体积/h,气浮所得漂浮物通过除沫器捞除,气浮操作运行60min,然后进行保温沉降120min,并通过压滤,得清液ⅱ和滤渣。

[0234]

即,整个步骤4)均在40~50℃下进行。

[0235]

3)、于40~50℃的保温条件下,将步骤2)所得清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph到9.5~10(消耗含量为95%的氢氧化钾固体5.1g),然后再加入33.5g粉末活性炭(300~500目),在40~50℃下搅拌脱色除杂60min,再通过孔径为50nm 的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0236]

即,此步骤中,活性炭添加量为上清液ⅱ的1g/l;

[0237]

氯化钾清液ⅲ中,氯化钾浓度279.57g/l、重金属含量17.03ppm、砷含量7.43ppm、氟离子含量6.98ppm、钙和镁0.0094%、二恶英类6.23ngteq/kg。

[0238]

4)、步骤3)所得氯化钾清液ⅲ(约33.5升)通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0239]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0240]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,直径5cm。

[0241]

除重属后氯化钾清液ⅳ,氯化钾浓度278.57g/l、重金属含量<0.25ppm、砷含量7.06ppm、氟离子含量6.66ppm、钙和镁未检出、二恶英类5.98ngteq/kg。

[0242]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入砷去除树脂床,通过吸附除去

除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0243]

所述的砷去除树脂为tulsion arsenil;流速为2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0244]

精制后氯化钾清液

ⅴ

,氯化钾浓度278.41g/l、重金属含量<0.25ppm、砷含量0.23ppm、氟离子含量6.61ppm、钙和镁未检出、二恶英类5.87ngteq/kg。

[0245]

根据该对比例6与实施例1的对比,可得知:取消步骤2)中二甲基硅油,二恶英的脱除效果降低,精制后氯化钾清液

ⅴ

中二恶英类高达5.87ngteq/kg,远远超过规定要求。

[0246]

对比例7、取消实施例1步骤2)中的汽浮操作,其它操作步骤等同于实施例1。

[0247]

具体如下:

[0248]

1)同实施例1;

[0249]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂三氯化铝约20.3g(0.152mol,氟离子的3摩尔倍)、二甲基硅油3.95g(质量百分比100ppm),加入絮凝剂聚合硫酸铁铝3.95g(质量百分比100ppm),搅拌30min,然后进行保温沉降120min,并通过压滤,得清液ⅱ和滤渣。

[0250]

氯化钾溶液密度1.18g/ml。

[0251]

3)、步骤2)所得清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph 到9.5~10(消耗含量为95%的氢氧化钾固体5.4g),然后再加入33.5g粉末活性炭(300~500 目),在40~50℃下搅拌脱色除杂60min,再通过孔径为50nm的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0252]

即,此步骤中,活性炭添加量为清液ⅱ的1g/l;

[0253]

氯化钾清液ⅲ中,氯化钾浓度279.53g/l、重金属含量23.54ppm、砷含量9.78ppm、氟离子含量5.78ppm、钙和镁0.0079%、二恶英类6.47ngteq/kg。

[0254]

4)、步骤3)所得氯化钾清液ⅲ(约33.5升)通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0255]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0256]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,直径5cm。

[0257]

除重属后氯化钾清液ⅳ,氯化钾浓度279.01g/l、重金属含量<0.25ppm、砷含量9.61ppm、氟离子含量5.66ppm、钙和镁未检出、二恶英类6.36ngteq/kg。

[0258]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入砷去除树脂床,通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0259]

所述的砷去除树脂为tulsion arsenil;流速为2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0260]

精制后氯化钾清液

ⅴ

,氯化钾浓度278.84g/l、重金属含量<0.25ppm、砷含量0.29ppm、氟离子含量5.61ppm、钙和镁未检出、二恶英类6.03ngteq/kg。

[0261]

根据该对比例7与实施例1的对比,可得知:取消步骤2)中汽浮操作,二恶英的脱除效果降低,精制后氯化钾清液

ⅴ

中二恶英类高达6.03ngteq/kg,远远超过规定要求。

[0262]

对比例8、取消实施例1步骤2)中二甲基硅油、絮凝剂聚合硫酸铁铝的添加以及汽浮操作,其它操作步骤同实施例1。其它操作步骤等同于实施例1。

[0263]

具体如下:

[0264]

1)同实施例1;

[0265]

2)、于40~50℃的保温条件下,往步骤1)所得氯化钾溶液ⅰ(约33.5升)中加入除杂剂三氯化铝约20.3g(0.152mol,氟离子的3摩尔倍),搅拌30min,然后进行保温沉降120min,并通过压滤,得清液ⅱ和滤渣。

[0266]

氯化钾溶液密度1.18g/ml。

[0267]

3)、于40~50℃的保温条件下,将步骤2)所得清液ⅱ(约33.5升)通过泵送入脱色除杂釜,用氢氧化钾溶液调节ph到9.5~10(消耗含量为95%的氢氧化钾固体5.3g),然后再加入33.5g粉末活性炭(300-500目),在40-50℃下搅拌脱色除杂60min,再通过孔径为50nm 的陶瓷膜过滤器进行错流过滤,得氯化钾清液ⅲ和废活性炭滤渣,废活性炭滤渣作为危废处置。

[0268]

即,此步骤中,活性炭添加量为清液ⅱ的1g/l;

[0269]

氯化钾清液ⅲ中,氯化钾浓度279.16g/l、重金属含量20.36ppm、砷含量8.22ppm、氟离子含量9.41ppm、钙和镁0.0091%、二恶英类12.31ngteq/kg。

[0270]

4)、步骤3)所得氯化钾清液ⅲ通过泵输送入螯合树脂床,通过离子交换除去氯化钾清液ⅲ中的高价金属阳离子,得除重属后氯化钾清液ⅳ;

[0271]

所述高价金属阳离子包括钙、镁、铁、镍、铬、铅、镉、锌等金属离子;

[0272]

所述的螯合树脂为hyc500;流速为5bv/h,温度为常温。螯合树脂床为:高度80cm,直径5cm。

[0273]

除重属后氯化钾清液ⅳ,氯化钾浓度278.57g/l、重金属含量<0.25ppm、砷含量7.98ppm、氟离子含量9.17ppm、钙和镁未检出、二恶英类12.11ngteq/kg。

[0274]

5)、步骤4)得除重属后氯化钾清液ⅳ通过泵输送入砷去除树脂床,通过吸附除去除重属后氯化钾清液ⅳ中的砷化合物,得精制后氯化钾清液

ⅴ

;

[0275]

所述的砷去除树脂为tulsion arsenil;流速为2bv/h,温度为常温。配套使用的砷去除树脂床的尺寸为:高度80cm,直径5cm。

[0276]

精制后氯化钾清液

ⅴ

,氯化钾浓度276.41g/l、重金属含量<0.25ppm、砷含量0.21ppm、氟离子含量8.87ppm、钙和镁未检出、二恶英类11.87ngteq/kg。

[0277]

根据该对比例8与实施例1的对比,可得知:取消步骤2)中二甲基硅油、絮凝剂聚合硫酸铁铝的添加以及汽浮操作,氟离子和二恶英的脱除效果降低,精制后氯化钾清液

ⅴ

中二恶英类高达11.87ngteq/kg,远远超过规定要求。氟离子含量也高达8.87ppm,接近规定要求。

[0278]

最后,还需要注意的是,以上列举的仅是本发明的若干个具体实施例。显然,本发明不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本发明公开的内容直接导出或联想到的所有变形,均应认为是本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。