1.本发明涉及轨道运输系统技术领域,尤其涉及一种高效送料的天轨系统以及高效安全的送料方法。

背景技术:

2.轨道式物流运输系统可应用在医院、工业、图书馆等场所,是在计算机的控制下,利用智能载物轨道小车在专用的轨道上传输物品,通过自驱动的载物小车在一个由轨道及转轨器组成的网络上运行从而完成物品的传送任务。由于运输空间、产品结构或取料方式的限制,有一些产品需要通过从产品的内孔以内撑式的方式进行取料及运送。

3.在一些产品的包装过程中,常常会采用片状的纸质材料作为隔断,将箱体内部空间划分为多个区域,以便于将产品放置于各区域中。市场上常常通过人工将堆叠的片状纸质材料投放入料仓中以备取用。然而,投料口的设置位置一般较高,需要人工将堆叠的材料扛上台阶,并从料仓顶部的投料口投放入料仓。这种方式费时费力,对操作人员的体能消耗较大,而且负重登上投放料平台的过程危险性较大。另外,很多厂商的操作人员为了能更快地进行投料,通常会将待投放的材料堆叠放置于设备旁侧,阻碍通道的正常通行,而且存在极大的火灾隐患。

4.而目前市面上的轨道运输系统一般采用夹爪从堆叠的材料外侧进行夹持,由于片状的纸质材料较软,因此难以进行夹取。或者采用托盘或框体进行运载,然而这种方式不便于机械手进行取料。

5.因此,现有技术存在缺陷,需要改进。

技术实现要素:

6.本发明的目的是克服现有技术的不足,提供一种高效送料的天轨系统以及高效安全的送料方法。

7.本发明的技术方案如下:提供一种高效送料的天轨系统,包括:若干发料台、悬于所述发料台上方的轨道、架设于所述轨道上的若干天轨运输车、以及设置于所述轨道下方的若干收料台,所述发料台、天轨运输车以及收料台连接有主控系统,所述天轨运输车上设置有升降机构,所述升降机构上设置有夹爪,所述夹爪采用内撑式固定方式,所述夹爪包括:夹爪支架、设置于所述夹爪支架内的动力机构、活动设置于所述夹爪支架上的若干内撑爪、以及与所述内撑爪连接的应力检测模块,所述内撑爪环绕设置于所述夹爪支架外侧,所述动力机构驱动内撑爪进行往复运动。

8.进一步地,所述收料台设置有若干物料检测模块。

9.进一步地,所述物料检测模块采用若干组对射传感器。

10.进一步地,所述应力检测模块采用应变传感器,所述应变传感器设置于相邻的内撑爪之间,所述应变传感器与内撑爪连接;

11.或者,所述应力检测模块采用光电传感器,所述光电传感器设置于夹爪支架或内

撑爪上,所述夹爪支架上设置有若干弹簧,所述弹簧连接有挡片,所述挡片与内撑爪联动,当内撑爪的外侧面受挤压时,挡片向夹爪支架方向移动至光电传感器的检测位置并压缩弹簧。

12.进一步地,所述内撑爪的底部设置有限位托脚。

13.进一步地,所述动力机构连接有传动机构,所述传动机构上设置有移动块,所述移动块上铰接有传动杆,所述传动杆的另一端铰接于内撑爪上;

14.所述动力机构采用伺服电机或直流电机,所述传动机构采用丝杠,所述移动块采用丝杠螺母。

15.进一步地,所述夹爪支架底部设置有距离检测模块,所述距离检测模块设置高度低于内撑爪的底部;所述距离检测模块采用反射传感器。

16.进一步地,所述夹爪支架上设置有限位检测模块,所述内撑爪对应限位检测模块设置有移动挡片。

17.还提供一种高效安全的送料方法,包括如下步骤:

18.步骤1:将堆叠的片状纸质材料投入发料台中;

19.步骤2:天轨运输车沿轨道移动至发料台上方,升降机构驱动夹爪向下移动,使得夹爪穿入到堆叠的材料的内孔中;

20.步骤3:动力机构驱动内撑爪向外伸出,使得内撑爪与材料的内孔接触,并触发应力检测模块对内撑爪与材料之间的应力进行实时检测;

21.步骤4:当应力检测模块监测到内撑爪与材料之间的应力值达到设定的阈值时,向主控系统发送相应的信号,停止动力机构的工作;

22.步骤5:升降机构复位,天轨运输车沿着轨道移动至收料台的上方,将材料放置于收料台的料仓中,由收料台进行取用;

23.步骤6:当物料检测模块检测到收料台的料仓中的材料数量低于设定的阈值时,向主控系统发出相应的物料请求信息;

24.步骤7:系统接收到物料请求信息后,向空载的天轨运输车发送相应的信号,重复步骤2-步骤6,直到主控系统发出停止工作的控制信号。

25.进一步地,所述物料检测模块的检测阈值随着对应收料台与发料台的距离增大而提高。

26.采用上述方案,本发明通过天轨运输车进行取料运输,在提高送料效率的同时,降低人工投放材料的危险性,并且可以在远离加工工位的位置进行投放材料,避免备用的材料对过道的占用,提高安全性,降低火灾隐患。通过采用内撑式的夹爪,满足材料的取料需求,保证对材料的装夹固定以及移料过程中的稳定性,并且通过采用应力检测模块进行实时检测,避免因应力过大而导致材料损伤。

附图说明

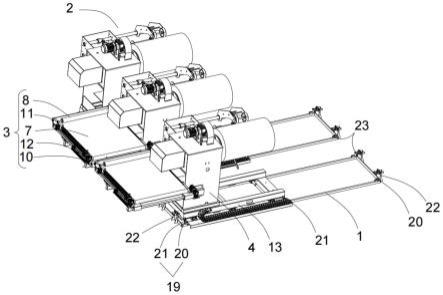

27.图1为本发明的系统简图。

28.图2为本发明的连接示意图。

29.图3为夹爪的结构示意图。

具体实施方式

30.以下结合附图和具体实施例,对本发明进行详细说明。

31.请参阅图1至图3,本发明提供一种高效送料的天轨系统,包括:若干发料台1、悬于所述发料台1上方的轨道3、架设于所述轨道3上的若干天轨运输车4、以及设置于所述轨道3下方的若干收料台2。所述发料台1、天轨运输车4以及收料台2连接有主控系统。所述天轨运输车4上设置有升降机构。所述升降机构上设置有夹爪,所述夹爪采用内撑式固定方式。所述夹爪包括:夹爪支架41、设置于所述夹爪支架41内的动力机构42、活动设置于所述夹爪支架41上的若干内撑爪43、以及与所述内撑爪43连接的应力检测模块44。所述内撑爪43环绕设置于所述夹爪支架41外侧。所述动力机构42驱动内撑爪43进行往复运动。工作时,天轨运输车4移动至发料台1上方,启动升降机构,使得夹爪伸入到堆叠的材料的内孔中。然后动力机构42驱动内撑爪43伸出,顶紧于材料的内孔中。应力检测模块44实时监测内撑爪43与材料之间的应力,并在应力达到预设值时向主控系统发送相应信号,从而停止动力机构42的工作,实现对堆叠的材料进行内撑紧固,并避免对材料造成损伤。完成内撑固定后,升降机构复位,然后天轨运输车4移动至收料台2处进行放料。通过采用天轨运输车4进行运送的方式,使得可以直接将发料台1设置在较低位置,便于操作人员将堆叠的材料直接放置于发料台1内,避免操作人员负重登高的情况。同时,可以将发料台1设置于远离加工区域的位置,使得待投放的材料不会占用加工区域内的通道,减少火灾隐患,提高安全性。

32.所述收料台2设置有若干物料检测模块。所述物料检测模块采用若干组对射传感器。采用物料检测模块对收料台2上的材料的剩余量进行检测,当材料的剩余量小于预设值时,便向主控系统发出相应的物料请求信号,从而驱动空载的天轨运输车4移动至发料台1处进行取料,并移动至对应的收料台2处,以进行无缝衔接供料,避免因缺料而导致停机的情况,提高生产效率。

33.在一些实施例中,所述应力检测模块44采用应变传感器,所述应变传感器设置于相邻的内撑爪43之间,所述应变传感器与内撑爪43连接。当内撑爪43在动力机构42的驱动下进行移动时,对应变传感器造成挤压或剪切,从而在应变传感器上产生相应的应力,以此检测出内撑爪43与材料内孔上的应力值,并在检测到设定的阈值时向动力机构42输出控制信号,在保证对材料的取料效果的同时,避免损坏材料。

34.在一些实施例中,所述应力检测模块44采用光电传感器,所述光电传感器设置于夹爪支架41或内撑爪43上,所述夹爪支架41上设置有若干弹簧441,所述弹簧441连接有挡片442,所述挡片442与内撑爪43联动。当内撑爪43的外侧面受挤压时,挡片442向夹爪支架41方向移动至光电传感器的检测位置并压缩弹簧441。内撑爪43与材料内孔接触时,挡片442移动并挤压弹簧441,使得光电传感器检测到挡片442,并向主控系统输出相应的控制信号,以此控制动力机构42的工作状态,对材料起到保护的作用。通过采用挡片442与光电传感器配合的方式,生产成本较低,可适用于对材料内孔处要求不高的场合,节省生产维护开销。

35.所述内撑爪43的底部设置有限位托脚431,以便于在对材料进行运输的过程中,为材料的底部提供支撑,从而避免夹爪4上的材料从夹爪4上脱落。

36.所述动力机构42连接有传动机构422,所述传动机构422上设置有移动块423,所述移动块423上铰接有传动杆424,所述传动杆424的另一端铰接于内撑爪43上。所述动力机构

42采用伺服电机421或直流电机,所述传动机构422采用丝杠,所述移动块423采用丝杠螺母。通过伺服电机421或直流电机驱动丝杆进行旋转,从而使得丝杠螺母进行上下移动,并通过传动杆424进行传动,从而将内撑爪43推出,以此实现对堆叠的材料进行内撑固定。

37.伺服电机具有精度高、转速高、抗过载能力强、运行平稳等特点,满足对内撑爪43的运动精度要求较高的场合,确保在应力检测模块44发出控制信号后及时停止内撑爪43的运动状态,避免对材料造成损伤。

38.直流电机具有良好的启动特性和调速特性、抗过载能力较强、受电磁干扰影响较小、且购置及维修成本便宜,满足对内撑爪43的控制精度要求不高的场合,节省生产安装及检修维护的成本支出。

39.所述夹爪支架41底部设置有距离检测模块45,所述距离检测模块45设置高度低于内撑爪43的底部。所述距离检测模块45采用反射传感器。当夹爪将物料移动至收料台上时,通过距离检测模块45可以检测夹爪底部到收料台的料仓中剩余材料或空载料仓底部的距离,以便于控制夹爪上的材料的下落高度,避免因下落距离较大而导致材料损坏或偏位,保证后续工序的正常进行。

40.所述夹爪支架41上设置有限位检测模块46,所述内撑爪43对应限位检测模块46设置有移动挡片461。当内撑爪43在动力机构42的驱动下进行复位时,移动挡片461随着内撑爪43进行移动,并进入到限位检测模块46的检测范围内。限位检测模块46检测到移动挡片461时,向主控系统发送相应的检测信号,从而向动力机构42发送控制信号,停止内撑爪43的移动,避免过度回缩而导致夹爪损坏。

41.本发明还提供一种高效安全的送料方法,包括如下步骤:

42.步骤1:将堆叠的片状纸质材料投入发料台1中;

43.步骤2:天轨运输车4沿轨道3移动至发料台1上方,升降机构驱动夹爪向下移动,使得夹爪穿入到堆叠的材料的内孔中;

44.步骤3:动力机构42驱动内撑爪43向外伸出,使得内撑爪43与材料的内孔接触,并触发应力检测模块44对内撑爪43与材料之间的应力进行实时检测;

45.步骤4:当应力检测模块44监测到内撑爪43与材料之间的应力值达到设定的阈值时,向主控系统发送相应的信号,停止动力机构42的工作;

46.步骤5:升降机构复位,天轨运输车4沿着轨道3移动至收料台2的上方,将材料放置于收料台2的料仓中,由收料台2进行取用;

47.步骤6:当物料检测模块检测到收料台2的料仓中的材料数量低于设定的阈值时,向主控系统发出相应的物料请求信息;

48.步骤7:系统接收到物料请求信息后,向空载的天轨运输车4发送相应的信号,重复步骤2-步骤6,直到主控系统发出停止工作的控制信号。

49.在实际的生产过程中,可以将不同规格的材料放置在不同的发料台1中,并在主控系统中输入相应的参数。当收料台2需要物料时,便将对应所需材料规格的物料需求信号发送到主控系统中,主控系统接收到需求信号后,驱动空载的天轨运输车4移动至装载有对应材料的发料台1处进行取料。完成取料后,天轨运输车4沿着轨道3移动至收料台2处,通过升降模块驱动夹爪向下移动,并将夹爪上夹取的材料放置于收料台2的料仓中,以便于收料台对材料进行取用。在收料台2对料仓中的材料进行取料的过程中,对应位置的物料检测模块

实时检测收料台2的料仓中材料的数量。当料仓中材料的数量低于设定的阈值时,物料检测模块向主控系统发送相应的物料需求信号,以便于在材料取用完毕之前,驱使空载的天轨运输车4移动至装载有对应材料的发料台1处进行取料,并移动至收料台上方,将拾取的材料放置在该收料台2的料仓中,避免因料仓中缺料而导致停机,以此保证加工效率。

50.所述物料检测模块的检测阈值随着对应收料台2与发料台1的距离增大而提高,从而为天轨运输车4的取料以及移动提供充足的时间,便于实现多组天轨运输车4供料的无缝衔接供料。

51.综上所述,本发明通过天轨运输车进行取料运输,在提高送料效率的同时,降低人工投放材料的危险性,并且可以在远离加工工位的位置进行投放材料,避免备用的材料对过道的占用,提高安全性,降低火灾隐患。通过采用内撑式的夹爪,满足材料的取料需求,保证对材料的装夹固定以及移料过程中的稳定性,并且通过采用应力检测模块进行实时检测,避免因应力过大而导致材料损伤。

52.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。