1.本技术涉及显示技术领域,具体涉及一种透明显示面板及其制备方法。

背景技术:

2.当前显示面板拼接技术主要有硬板拼接和软板拼接两种,当前拼接方式存在以下问题,硬板拼接时拼缝处不透光,当基板透明时,拼缝更为明显。拼接板背面结构较多,影响透明显示效果。

3.在对现有技术的研究和实践过程中,本技术的发明人发现,由于现有的发光器件转移技术良率较低,在拼接板上设置薄膜晶体管时,将会增加拼接板的损失成本。

技术实现要素:

4.本技术实施例提供一种透明显示面板,可以增加透明显示面板的透明区域,提高透明显示面板的透明性还可以降低透明显示面板的损失成本。

5.本技术实施例提供一种透明显示面板,包括:

6.第一基板;所述第一基板还包括第一衬底、薄膜晶体管阵列层和第一焊盘;所述薄膜晶体管阵列层设置在所述第一衬底上,所述第一焊盘设置在所述薄膜晶体管阵列层上,所述薄膜晶体管阵列层包括薄膜晶体管;

7.至少两个第二基板,至少两个所述第二基板拼接在所述第一基板上;所述第二基板包括第二衬底、像素单元和第二焊盘;所述像素单元设置在所述第二衬底远离所述第一基板的一面;所述第二焊盘设置在所述第二衬底靠近所述第一基板的一面;所述像素单元包括至少一发光二极管器件,至少一所述发光二极管器件电连接于所述第二焊盘;所述第一焊盘与所述第二焊盘绑定连接;

8.所述像素单元和所述薄膜晶体管重叠设置。

9.可选的,在本技术的一些实施例中,所述像素单元分别与所述第一焊盘和所述第二焊盘重叠设置。

10.可选的,在本技术的一些实施例中,所述第一基板还包括第一走线,所述第一走线连接于所述薄膜晶体管和所述第一焊盘;

11.所述第二基板还包括第二走线,所述第二走线连接于所述像素单元和所述第二焊盘;所述第二走线贯穿所述第二衬底;

12.所述第一走线与所述第二走线重叠设置。

13.可选的,在本技术的一些实施例中,任意两个相邻所述像素单元间的距离相同。

14.可选的,在本技术的一些实施例中,所述透明显示面板还包括盖板,所述盖板设置在至少两个所述第二基板远离所述第一基板的一面。

15.可选的,在本技术的一些实施例中,所述薄膜晶体管阵列层包括:半导体层,第一绝缘层,栅极,第二绝缘层,电容金属层、层间介电层,源漏金属层,钝化层和平坦层;所述半导体层设置在所述第一衬底上;所述第一绝缘层设置在所述第一衬底上且覆盖所述半导体

层;所述栅极设置在所述第一绝缘层上;所述第二绝缘层设置在所述第一绝缘层上且覆盖所述栅极;电容金属层,所述电容金属层设置在所述第二绝缘层上;所述栅极与所述电容金属层之间形成电容;所述层间介电层设置在所述第二绝缘层上且覆盖所述电容金属层;所述源漏金属层设置在所述层间介电层上;所述源漏金属层包括源极和漏极;所述源极和所述漏极与所述半导体层电连接;所述钝化层设置在所述层间介电层上且覆盖所述源漏金属层;所述平坦层设置在所述钝化层上。

16.可选的,在本技术的一些实施例中,所述第一焊盘包括第一子焊盘和第二子焊盘;所述第一焊盘设置在所述平坦层上;所述第一子焊盘与所述源极电连接。

17.可选的,在本技术的一些实施例中,所述第二焊盘包括第三子焊盘和第四子焊盘;所述第三子焊盘与所述第一子焊盘电连接;所述第四子焊盘与所述第二子焊盘电连接;所述发光二极管器件的阳极与所述第三子焊盘电连接;所述发光二极管器件的阴极与所述第四子焊盘电连接。

18.可选的,在本技术的一些实施例中,所述透明显示面板包括显示区和边框区,所述边框区位于所述显示区的至少一侧;所述第二基板设置在所述第一基板对应于所述显示区的区域;所述第一基板还包括栅极驱动电路,所述栅极驱动电路对应于所述边框区设置,且位于所述显示区的两侧。

19.相应的,本技术实施例还提供一种透明显示面板的制备方法,包括以下步骤:

20.提供一第一基板;所述第一基板还包括第一衬底、薄膜晶体管阵列层和第一焊盘;所述薄膜晶体管阵列层设置在所述第一衬底上,所述第一焊盘设置在所述薄膜晶体管阵列层上,所述薄膜晶体管阵列层包括薄膜晶体管;

21.提供至少两个第二基板,所述第二基板包括第二衬底、像素单元和第二焊盘;所述像素单元设置在所述第二衬底远离所述第一基板的一面;所述第二焊盘设置在所述第二衬底靠近所述第一基板的一面;所述像素单元包括至少一发光二极管器件,至少一所述发光二极管器件电连接于所述第二焊盘;

22.拼接所述第一基板和所述第二基板;所述像素单元和所述薄膜晶体管重叠设置;所述第一焊盘与所述第二焊盘绑定连接。

23.可选的,在本技术的一些实施例中,提供一所述第一基板的步骤包括:

24.提供一第一衬底;

25.在所述第一衬底上形成半导体层;

26.在所述第一衬底上形成第一绝缘层,所述第一绝缘层覆盖所述半导体层;

27.在所述第一绝缘层上形成栅极;

28.在所述第一绝缘层上形成所述第二绝缘层,所述第二绝缘层覆盖所述栅极;

29.在所述第二绝缘层上形成电容金属层;

30.在所述第二绝缘层上形成层间介电层,所述层间介电层覆盖所述电容金属层;

31.在所述层间介电层上形成源漏金属层,所述源漏金属层包括源极和漏极;所述半导体层、所述栅极、所述源极和所述漏极形成所述薄膜晶体管;

32.在所述钝化层上形成平坦层,以形成所述薄膜晶体管阵列层;

33.在所述平坦层上形成所述第一焊盘和第一走线,所述第一焊盘与所述薄膜晶体管通过所述第一走线连接。

34.可选的,在本技术的一些实施例中,提供至少两所述第二基板的步骤包括:

35.提供临时衬底;在所述临时衬底上形成所述第二焊盘;所述第二焊盘包括第三子焊盘和第四子焊盘;

36.在所述临时衬底上形成所述第二衬底;所述第二衬底覆盖所述第二焊盘;

37.将所述发光二极管器件转移到所述第二衬底远离所述第一基板的一面;所述第一焊盘与所述发光二极管器件通过所述第二走线电连接;所述发光二极管器件的阳极与所述第三焊盘电连接;所述发光二极管器件的阴极与所述第四焊盘电连接;

38.剥离所述临时衬底,露出所述第二焊盘。

39.可选的,在本技术的一些实施例中,拼接所述第一基板和所述第二基板的步骤包括:

40.在所述第二基板上贴合支撑板,形成第二基板模块;

41.转移所述第二基板模块至所述第一基板上,并与所述第一基板绑定连接;所述第一基板和所述第二基板间存在缝隙;所述像素单元和所述薄膜晶体管重叠设置;

42.去除所述支撑板;

43.在所述缝隙内填充贴合胶。

44.本技术实施例采用像素单元和薄膜晶体管重叠设置的方式以及在第一基板上设置薄膜晶体管的方式,增加透明显示面板的透明区域,提高透明显示面板的透明性,还可以降低第二基板因为发光二极管器件转移良率问题引发的成本损失。

附图说明

45.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

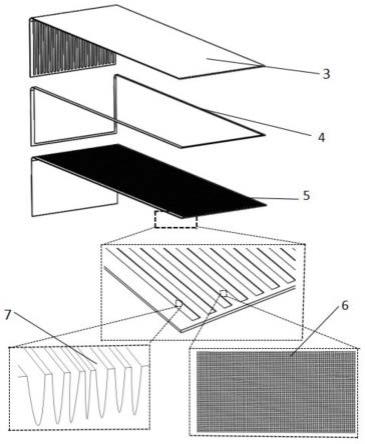

46.图1是本技术实施例一提供的透明显示面板结构示意图;

47.图2是本技术实施例一提供的透明显示面板和盖板结构示意图;

48.图3是本技术另一实施例提供的透明显示面板结构示意图;

49.图4是本技术实施例提供的第一基板和第二基板的俯视结构示意图;

50.图5是本技术实施例二提供的透明显示面板制备方法;

51.图6是本技术实施例二提供的第一基板结构示意图;

52.图7是本技术实施例二提供的转移发光器件到第二衬底的结构示意图;

53.图8是本技术实施例二提供的剥离临时衬底及贴合支撑板结构示意图;

54.图9是本技术实施例二提供的第二基板模块与第一基板拼接的结构示意图;

55.图10是本技术实施例二提供的第二基板模块与第一基板绑定的结构示意图;

56.图11是本技术实施例二提供的去除支撑板的结构示意图。

57.附图标记说明:透明显示面板100、第一基板10、第一衬底11、薄膜晶体管阵列层12、薄膜晶体管121、半导体层1211、栅极1212、源漏金属层1213、源极1213a、漏极1213b、第一焊盘13、第一子焊盘131、第二子焊盘132、第一走线14、电容金属层15、栅极驱动电路16、第一绝缘层122、第二绝缘层123、层间介电层124、钝化层125、平坦层126、第二基板20、第二

衬底21、像素单元22、发光二极管器件221、第二焊盘23、第三子焊盘231、第四子焊盘232、第二走线24、临时衬底201、支撑板202、第二基板模组203、导电胶30、缝隙40、贴合胶50、盖板60、第一隔绝层110、第一子衬底111、第二隔绝层112和缓冲层113。

具体实施方式

58.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术。在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指装置实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对装置的轮廓而言的。

59.本技术实施例提供一种透明显示面板,下文进行详细说明。需说明的是,以下实施例的描述顺序不作为对实施例优选顺序的限定。

60.实施例一、

61.请参阅图1和图2,本技术实施例提供一种透明显示面板100,包括:第一基板10和至少两个第二基板20。第一基板10还包括第一衬底11、薄膜晶体管阵列层12和第一焊盘13。薄膜晶体管阵列层12设置在第一衬底11上,第一焊盘13设置在薄膜晶体管阵列层12上,薄膜晶体管阵列层12包括薄膜晶体管121。至少两个第二基板20拼接在第一基板10上。第二基板20包括第二衬底21、像素单元22和第二焊盘23。像素单元22设置在第二衬底21远离第一基板10的一面。第二焊盘23设置在第二衬底21靠近第一基板10的一面。像素单元22包括至少一发光二极管器件221,至少一发光二极管器件221电连接于第二焊盘23。第一焊盘13与第二焊盘23绑定连接。像素单元22和薄膜晶体管121重叠设置。

62.可以理解的是,在本实施例中,采用像素单元22和薄膜晶体管121重叠设置的方式,不仅可以增加透明显示面板100的透明区域,提高透明显示面板100的透明性,减少了非透明器件和走线的面积,提高显示效果。

63.另外在现有的发光器件转移技术中,子板用于绑定大量的发光器件,一旦发光器件在转移绑定的过程出现不良便会导致整个子板报废,造成成本损失。另一方面,在进行子板和母板拼接的过程中,需要转移子板,在转移子板时也有几率导致子板不良,因此本实施例将薄膜晶体管121设置在第一基板10,降低因子板在制程中不良引发的损失。

64.请参阅图3,可选的,在一些实施例中,第一基板10还可以包括依次层叠设置第一衬底11上的第一隔绝层110、第一子衬底111、第二隔绝层112和缓冲层113。此时薄膜晶体管阵列层12设置在缓冲层113上,可以增大第一基板10的设计空间,容纳更多的设计结构,比如数据线、扫描线或电源线。

65.可选的,在本技术的一些实施例中,像素单元22分别与第一焊盘13和第二焊盘23重叠设置。

66.可以理解的是,在本实施例中,由于像素单元22、第一焊盘13和第二焊盘23会各自影响透明显示面板100的出光效果。像素单元22分别与第一焊盘13和第二焊盘23重叠设置,可以减少透明显示面板100受像素单元22、第一焊盘13和第二焊盘23影响。

67.可选的,在本实施例中,第一基板10还包括第一走线14,第一走线14连接于薄膜晶体管121和第一焊盘13。第二基板20还包括第二走线24,第二走线24连接于像素单元22和第二焊盘23。第二走线24贯穿第二衬底21。第一走线14与第二走线24重叠设置。

68.可以理解的是,在本实施例中,第一走线14和第二走线24各自会影响透明显示面板100的出光效果。第一走线14与第二走线24重叠设置,可以减少透明显示面板100受第一走线14和第二走线24的影响。

69.可选的,在本实施例中,任意两个相邻像素单元22间的距离相同。

70.可以理解的是,在本实施例中,任意两个相邻像素单元22间的距离相同;也就是说在相邻的两个第二基板20中,缝隙处相邻的像素单元22间的距离和第二基板20中的任意两个相邻像素单元22间的距离相同,这样的设置可以从视觉上消除第二基板20间的拼缝。

71.可选的,在本实施例中,透明显示面板100还包括盖板60,盖板60设置在至少两个第二基板20远离第一基板10的一面。

72.可以理解的是,在本实施例中,盖板60采用玻璃材质,玻璃材质透光性和耐磨性较好,可以有效保护透明显示面板100以及提高显示效果。在一些实施例中,盖板60的材质还包括聚酯。在一些实施例中,盖板60还可以为柔性材质,比如说:可以为聚亚酰胺。

73.可选的,在本实施例中,薄膜晶体管阵列层12包括:半导体层1211,第一绝缘层122,栅极1212,第二绝缘层123,电容金属层15、层间介电层124,源漏金属层1213,钝化层125和平坦层126。半导体层1211设置在第一衬底11上。第一绝缘层122设置在第一衬底11上且覆盖半导体层1211。栅极1212设置在第一绝缘层122上。第二绝缘层123设置在第一绝缘层122上且覆盖栅极1212。电容金属层15设置在第二绝缘层123上。栅极1212与电容金属层15之间形成电容。层间介电层124设置在第二绝缘层123上且覆盖电容金属层15。源漏金属层1213设置在层间介电层124上。源漏金属层1213包括源极1213a和漏极1213b。源极1213a和漏极1213b与半导体层1211电连接。钝化层125设置在层间介电层124上且覆盖源漏金属层1213。平坦层126设置在钝化层125上。

74.可以理解的是,在本实施例中,栅极1212与电容金属层15之间形成电容,可以节约第一基板10的设计空间,在第一基板10上容纳更多的结构设计。通过栅极1212与电容金属层15之间形成电容的设计,实现了栅极1212和电容金属层15形成重叠结构,减少了电容金属层15对出光效果的影响。

75.可选的,在本技术的一些实施例中,第一焊盘13包括第一子焊盘131和第二子焊盘132。第一焊盘13设置在平坦层126上。第一子焊盘131与源极1213a电连接。

76.可以理解的是,在本实施例中,第一焊盘13设置在平坦层126可以方便将第一焊盘13暴露出第一基板10,方便后续第一焊盘13和第二焊盘23的绑定。

77.可选的,在本技术的一些实施例中,第二焊盘23包括第三子焊盘231和第四子焊盘232。第三子焊盘231与第一子焊盘131电连接。第四子焊盘232与第二子焊盘132电连接。发光二极管器件221的阳极与第三子焊盘231电连接。发光二极管器件221的阴极与第四子焊盘232电连接。

78.可以理解的是,在本实施例中,第一焊盘13和第二焊盘23逐一对应,可以提高第一焊盘13和第二焊盘23的牢固程度。

79.请参阅图4,可选的,在本技术的一些实施例中,透明显示面板100包括显示区和边

框区,边框区位于显示区的至少一侧;第二基板20设置在第一基板10对应于显示区的区域;第一基板10还包括栅极驱动电路16,栅极驱动电路16对应于边框区设置,且位于显示区的两侧。

80.可以理解的是,在本实施例中,采取在第一基板10边框区布置栅极驱动电路16的方式,减少栅极驱动电路16占用显示区的面积,避免了将栅极驱动电路16设置在显示区中,由于栅极驱动电路16并不透光,将第一基板10边框区布置栅极驱动电路16可以提高显示区显示的完整性

81.实施例二、

82.请参阅图5,本实施例还提供一种显示屏的制备方法。

83.显示屏的制备方法包括以下步骤:

84.步骤b1,提供一第一基板10。第一基板10还包括第一衬底11、薄膜晶体管阵列层12和第一焊盘13。薄膜晶体管阵列层12设置在第一衬底11上,第一焊盘13设置在薄膜晶体管阵列层12上,薄膜晶体管阵列层12包括薄膜晶体管121。

85.步骤b2,提供至少两个第二基板20,第二基板20包括第二衬底21、像素单元22和第二焊盘23。像素单元22设置在第二衬底21远离第一基板10的一面。第二焊盘23设置在第二衬底21靠近第一基板10的一面。像素单元22包括至少一发光二极管器件221,至少一发光二极管器件221电连接于第二焊盘23。

86.步骤b3,拼接第一基板10和第二基板20。像素单元22和薄膜晶体管121重叠设置。第一焊盘13与第二焊盘23绑定连接。

87.请参阅图6,下面对显示屏的制备方法进行详细阐述:

88.在步骤b1中,提供一第一基板10的步骤包括:

89.步骤b10,提供一第一衬底11;在此步骤中,第一衬底11可以为柔性衬底,也可以为刚性衬底,包括玻璃、硅、二氧化硅、聚乙烯、聚丙烯、聚苯乙烯、聚乳酸、聚二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇脂、聚碳酸酯、聚醚砜、含有聚芳酯的芳族氟甲苯、多环烯烃、聚酰亚胺或聚氨酯中的一种。随后转入步骤b11。

90.步骤b11,在第一衬底11上形成半导体层1211。半导体层1211可以由单晶硅、多晶硅或氧化物半导体形成。氧化物半导体可以包括基于钛(ti)、铪(hf)、锆(zr)、铝(al)、钽(ta)、锗(ge)、锌(zn)、镓(ga)、锡(sn)或铟(in)的氧化物以及它们的复合氧化物(诸如铟镓锌氧化物(ingazno4)、铟锌氧化物(zn-in-o)、锌锡氧化物(zn-sn-o)、铟镓氧化物(in-ga-o)、铟锡氧化物(in-sn-o)、铟锆氧化物(in-zr-o)、铟锆锌氧化物(in-zr-zn-o)、铟锆锡氧化物(in-zr-sn-o)、铟锆镓氧化物(in-zr-ga-o)、铟铝氧化物(in-al-o)、铟锌铝氧化物(in-zn-al-o)、铟锡铝氧化物(in-sn-al-o)、铟铝镓氧化物(in-al-ga-o)、铟钽氧化物(in-ta-o)、铟钽锌氧化物(in-ta-zn-o)、铟钽锡氧化物(in-ta-sn-o)、铟钽镓氧化物(in-ta-ga-o)、铟锗氧化物(in-ge-o)、铟锗锌氧化物(in-ge-zn-o)、铟锗锡氧化物(in-ge-sn-o)、铟锗镓氧化物(in-ge-ga-o)、钛铟锌氧化物(ti-in-zn-o)和铪铟锌氧化物(hf-in-zn-o)中的一种。随后转入步骤b12。

91.步骤b12,在第一衬底11上形成第一绝缘层122,第一绝缘层122覆盖半导体层1211。第一绝缘层122的材料可以包括氮化硅、氧化硅、氮氧化硅、氧化铝、氧化镁、氧化钛以及有机光阻中的至少一种。随后转入步骤b13。

92.步骤b13,在第一绝缘层122上形成栅极1212;

93.步骤b14,在第一绝缘层122上形成第二绝缘层123,第二绝缘层123覆盖栅极1212;第二绝缘层123的材料可以包括氮化硅、氧化硅、氮氧化硅、氧化铝、氧化镁、氧化钛以及有机光阻中的至少一种。随后转入步骤b15。

94.步骤b15,在第二绝缘层123上形成电容金属层15。电容金属层15与栅极1212重叠设置,可以节约第一基板10的设计空间,在第一基板10上容纳更多的结构设计还减少了电容金属层15对出光效果的影响。随后转入步骤b16。

95.步骤b16,在第二绝缘层123上形成层间介电层124,层间介电层124覆盖电容金属层15。随后转入步骤b17。

96.步骤b17,在层间介电层124上形成源漏金属层1213,源漏金属层1213包括源极1213a和漏极1213b。半导体层1211、栅极1212、源极1213a和漏极1213b形成薄膜晶体管121。随后转入步骤b18。

97.步骤b18,在钝化层125上形成平坦层126,以形成薄膜晶体管阵列层12。随后转入步骤b19。

98.步骤b19,在平坦层126上形成第一焊盘13和第一走线14,第一焊盘13与薄膜晶体管121通过第一走线14连接。随后转入步骤b2。

99.请参阅图7,在步骤b2中,提供至少两第二基板20的步骤包括:

100.步骤b21,提供临时衬底201。在临时衬底201上形成第二焊盘23。第二焊盘23包括第三子焊盘231和第四子焊盘232。随后转入步骤b22。

101.步骤b22,在临时衬底201上形成第二衬底21。第二衬底21覆盖第二焊盘23。第二衬底21为柔性衬底,包括聚乙烯、聚丙烯、聚苯乙烯、聚乳酸、聚二甲酸乙二醇酯、聚对苯二甲酸乙二醇酯、聚萘二甲酸乙二醇脂、聚碳酸酯、聚醚砜、含有聚芳酯的芳族氟甲苯、多环烯烃、聚酰亚胺的一种。随后转入步骤b23。

102.步骤b23,将发光二极管器件221转移到第二衬底21远离第一基板10的一面。第一焊盘13与发光二极管器件221通过第二走线24电连接。发光二极管器件221的阳极与第三焊盘电连接。发光二极管器件221的阴极与第四焊盘电连接。随后转入步骤b24。

103.请参阅图8,步骤b24,剥离临时衬底201,露出第二焊盘23。在此步骤中,剥离临时衬底201的工艺包括激光剥离。随后转入步骤b3。

104.请参阅图2、图4和图9,在步骤b3中,拼接第一基板10和第二基板20的步骤包括:

105.步骤b31,在第二基板20上贴合支撑板202,形成第二基板20模块。由于第二基板20为从临时衬底201上剥离下来以后为柔软形态,支撑板202起到支撑作用。随后转入步骤b32。

106.请参阅图10,步骤b32,转移第二基板20模块至第一基板10上,并与第一基板10绑定连接。第一基板10和第二基板20间存在缝隙40。像素单元22和薄膜晶体管121重叠设置。在此步骤中,通过第一焊盘13和第二焊盘23通过导电胶30绑定连接,第一基板10和第二基板20之间形成电连接,在此步骤中,像素单元22和薄膜晶体管121重叠设置,可以减少像素单元22和薄膜晶体管121对出光效果的影响。随后转入步骤b33。

107.请参阅图11,步骤b33,去除支撑板202。随后转入步骤b34。

108.步骤b34,在缝隙40内填充贴合胶50。

109.这样便完成了本技术实施例透明显示面板100的制备方法。

110.以上对本技术实施例所提供的一种透明显示面板及制备方法进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。