1.本发明涉及电缆技术领域,具体为一种环保电缆及其制备方法。

背景技术:

2.电线电缆用以传输电(磁)能、信息和实现电磁能转换的线材产品。广义的电线电缆亦简称为电缆,狭义的电缆是指绝缘电缆,它可定义为:由下列部分组成的集合体:一根或多根绝缘线芯,以及它们各自可能具有的包覆层,总保护层及外护层,电缆亦可有附加的没有绝缘的导体。

3.现有的电缆在使用的过程中容易受到外界的影响,一旦电缆外层出现裂缝就会在外部温度和环境的影响下逐渐扩大,从而导致内部的材料裸露,导致内部的导线传递效率不佳。此外,现有的电缆常采用圆铜线屏蔽,铜线间的间隙较大,屏蔽抗干扰性较差,易导致数据失真,从而在一些高端、重要的场合难以使用,因此,如何发明一种抗电磁干扰、耐撕裂的电缆显得尤为重要。

技术实现要素:

4.本发明的目的在于提供一种环保电缆及其制备方法,以解决现有技术中存在的问题。

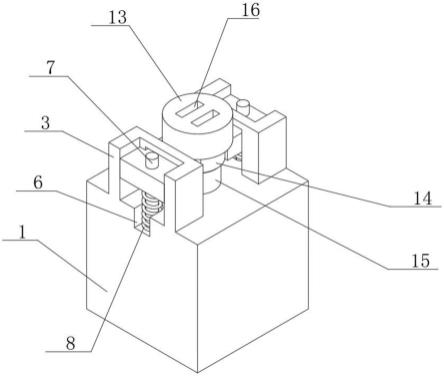

5.为了解决上述技术问题,本发明提供如下技术方案:一种环保电缆,从内至外依次为线芯、绝缘层、屏蔽层、护套层;所述屏蔽层为铜-泡沫炭夹心式屏蔽层;所述护套层为改性交联聚乙烯护套层。

6.进一步的,所述屏蔽层依次经过膜沉积工艺、喷涂、沉积、发泡炭化制得。

7.进一步的,所述膜沉积工艺:利用限氧辐照辅助静电纺丝,制得聚苯胺中空纤维膜;所述喷涂采用玉米秸秆液化物为原料进行喷涂;所述沉积:利用超声-低温等离子辅助脉冲电镀,制得镀铜纤维膜;所述发泡炭化:利用超临界初步发泡,然后喷涂玉米秸秆液化物,再次超临界发泡,然后低温炭化,得屏蔽层。

8.进一步的,所述护套层由以下方法制得,交联聚乙烯经限氧辐照改性后,利用羟基化碳纳米管、1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、3-乙烯基环戊烷-1-酮进行二次改性。

9.进一步的,一种环保电缆的制备方法,包括以下制备步骤:

10.(1)绕包:将10~30根直径为0.06~0.1mm的镀锡铜丝绞合制得芯材;利用绕包机对芯材进行交联聚乙烯绝缘层绕包,得绝缘线芯;

11.(2)膜沉积工艺:将绝缘线芯置于

60

coγ射线源下,在0.2~0.3mg/l的氧气浓度下,以100~150kgy的剂量辐照1~4min,得改性绝缘线芯;将改性绝缘线芯置于30~50rpm的转动轴上,以聚苯胺溶液为外相电纺液,以去离子水为内相电纺液,静电纺丝至膜层厚度为50~100μm,于50~60℃干燥2~4h得聚苯胺中空纤维膜电缆;

12.(3)喷涂:将聚苯胺中空纤维膜电缆置于容器中,喷涂聚苯胺中空纤维膜电缆质量

0.1~0.3倍的玉米秸秆液化物,于0.08~0.1mpa、60~70℃下减压蒸馏1~3h,得泡沫炭前体电缆;

13.(4)沉积:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,连接30~45khz的超声装置,超声处理5~15min后,再置于150~250w的低温等离子体处理仪中,抽真空至30~35pa,氮气氛围下,于80~85μa/mm2施镀4~7min,得镀铜纤维膜电缆;

14.(5)发泡炭化:将镀铜纤维膜电缆置于高压发泡釜中,以20~30ml/h通入二氧化碳至气压为10~16mpa,加热至50~80℃,发泡30~45min后,卸压,然后喷涂镀铜纤维膜电缆质量0.1~0.3倍的玉米秸秆液化物,继续按上述条件发泡1~4h,再快速卸压,然后升温至300~400℃,炭化1~3h,得屏蔽层电缆;

15.(6)改性:利用挤塑机对屏蔽层电缆挤出交联聚乙烯护套层,挤塑机各区温度为210℃、220℃、230℃、230℃、240℃、240℃、250℃,然后置于

60

coγ射线源下,在0.2~0.3mg/l的氧气浓度下,以100~200kgy的剂量辐照2~6min得环保电缆前体;

16.(7)二次改性:将环保电缆前体置于容器中,按质量比1:0.005:0.5:30~1:0.01:1.1:40加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.3~1:0.5,于25~30khz超声分散30~40min,60~70℃、50~100rpm下搅拌1~2h后,氮气保护下,于100~200rpm搅拌5~8h后,用氯仿冲洗3~7次,再按质量比1:1.5:20~1:1.5:30加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.3~1:0.6,升温至40~50℃,50~100rpm下搅拌12~15h,过滤,用去离子水洗涤4~8次,加入环保电缆前体质量0.2~0.5倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量3~7倍的质量分数为98%的硫酸,搅拌均匀后,加入60~70℃的环保电缆前体质量18~30倍的质量分数为35%的硫酸,用200~300w的汞灯照射6~8h后,加入环保电缆前体质量40~50倍的去离子水,加入氨水至溶液ph为8~9,过滤,于60~80℃干燥2~6h得环保电缆。

17.进一步的,步骤(1)所述绕包:绕包夹角为15

°

~30

°

,转速为100~150r/min,绕包节距为0.6~1.0m,交联聚乙烯宽带为40~45mm,厚度为0.1~0.15mm。

18.进一步的,步骤(2)所述聚苯胺溶液:聚苯胺、丙酮和n,n-二甲基乙酰胺按质量比1:4:8~1:6:10混合,100~200rpm下搅拌2~4h,得聚苯胺溶液。

19.进一步的,步骤(2)所述静电纺丝:温度为25~30℃,湿度为11~14%,电压为15~20kv,喷丝头内径为0.4~0.5mm,外径为0.8~0.9mm,喷丝头与收集板距离为30~35cm,内相流速为0.05~0.1ml/h,外相流速为0.5~0.8ml/h。

20.进一步的,步骤(3)、步骤(5)所述玉米秸秆液化物:将玉米秸秆、苯酚、质量分数为98%的浓硫酸和质量分数为85%的磷酸按质量比1:3:0.08:0.15~1:5:0.1:0.22混合,加热至124~136℃,反应1~3h后,冷却至室温,加入玉米秸秆质量5~9倍的甲醇,100~200rpm下搅拌15~25min后,过滤,以50~100rpm搅拌下加入碳酸钠至溶液ph为6~7,过滤,然后于50~55℃、0.05~0.1mpa蒸馏1~3h,按质量比1:0.025:2.0~1:0.031:2.3加入甲醛、氢氧化钠和蒸馏水,甲醛和玉米秸秆的质量比为1:1.3~1:1.8,搅拌均匀后,升温至55~60℃,保温反应2~4h后,加入质量分数为10%的盐酸至溶液ph为6~7,得玉米秸秆液化

物。

21.进一步的,步骤(6)所述羟基化碳纳米管:将多壁碳纳米管研磨20~30min,加入多壁碳纳米管质量100~130倍的质量分数为98%的硫酸、多壁碳纳米管质量25~35倍的质量分数为69%的硝酸,于30~40khz超声处理2~4h后,升温至120~140℃,50~100rpm下搅拌反应2~4h后,冷却至室温,用去离子水洗涤溶液ph为6~7,过滤,60~70℃下干燥2~5h得羟基化碳纳米管。

22.与现有技术相比,本发明所达到的有益效果是:

23.本发明制备的环保电缆从内至外依次为线芯、绝缘层、屏蔽层、护套层,通过膜沉积工艺、喷涂、沉积、发泡炭化、改性等步骤制备,以实现抗电磁干扰、抗撕裂的效果。

24.首先,本发明对绝缘线芯进行膜沉积工艺,利用静电纺丝于表面形成多孔聚苯胺中空纤维膜,并在纺丝过程中,加以限氧辐照辅助,交联聚乙烯经辐照产生的自由基,与聚苯胺发生交联,从而使屏蔽层能与绝缘层紧密贴合,提高电缆的导电能力;再喷涂玉米秸秆液化物,利用表面孔隙,将其吸附填充于纤维膜内部;然后,进行沉积工艺,利用超声-低温等离子辅助脉冲电镀,在纤维表面沉积金属铜,使电缆表面不再具备电子转移的功能,以此实现电缆的抗电磁干扰效果;超声波的声空化作用产生微射流冲击,使中空纤维膜比表面积增加,对电镀液的湿润度增加,同时等离子体处理引入大量极性基团,并且刻蚀纤维膜表面,形成凹坑,从而使铜电镀于凹坑处;然后进行发泡,使纤维膜内部的玉米秸秆液化物沿孔隙不断扩张,与纤维膜孔洞相互缠绕,并在发泡过程中,不断喷涂玉米秸秆液化物,再经低温炭化,形成泡沫炭层,包裹住绝缘线芯,形成三维网状结构,更加高效地对内部电子进行导通,同时,电镀铜在泡沫形成过程中,沿泡沫孔不断分散,互相搭接成密集导电网络,提高电缆的抗电磁能力。

25.其次,挤出交联聚乙烯护套层,对其进行改性处理,先利用限氧辐照,产生自由基,再与羟基化碳纳米管反应,连接护套层分子链,增大了护套层交联密度,使电缆具有抗撕裂效果,再利用羟基化碳纳米管的羟基与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的硅氧基反应,为电缆提供多个集中交联点结构,并且交联聚乙烯、羟基化碳纳米管和1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷形成非均匀的交联网络结构,撕裂过程中使应力聚集在集中交联点,并沿交联网络均匀分散到周围的分子上,有效提高电缆的抗撕裂性,然后,利用3-乙烯基环戊烷-1-酮的乙烯基与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的乙烯基成环,并与3-乙烯基环戊烷-1-酮共同作用,使改性交联聚乙烯形成刚性结构,钝化电缆裂纹尖端,阻碍裂纹的扩展,提高电缆的抗撕裂性。

具体实施方式

26.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.为了更清楚的说明本发明提供的方法通过以下实施例进行详细说明,在以下实施例中制作的环保电缆的各指标测试方法如下:

28.抗电磁干扰性:取质量、大小相同的实施例与对比例进行抗电磁干扰效果测试,参

照gb/t12706测量环保电缆的体积电阻率。

29.抗撕裂性:取质量、大小相同的实施例与对比例进行抗撕裂效果测试,参照astm d624测量撕裂强度。

30.实施例1

31.一种环保电缆的制备方法,所述环保电缆的制备方法包括以下制备步骤:

32.(1)绕包:将10根直径为0.1mm的镀锡铜丝绞合制得芯材;利用绕包机对芯材进行交联聚乙烯绝缘层绕包,得绝缘线芯;所述绕包:绕包夹角为15

°

,转速为100r/min,绕包节距为0.6m,交联聚乙烯宽带为40mm,厚度为0.1mm;

33.(2)膜沉积工艺:将绝缘线芯置于

60

coγ射线源下,在0.2mg/l的氧气浓度下,以100kgy的剂量辐照4min,得改性绝缘线芯;将聚苯胺、丙酮和n,n-二甲基乙酰胺按质量比1:4:8混合,100rpm下搅拌4h,得聚苯胺溶液;将改性绝缘线芯置于30rpm的转动轴上,以聚苯胺溶液为外相电纺液,以去离子水为内相电纺液,静电纺丝至膜层厚度为50μm,于50℃干燥4h得聚苯胺中空纤维膜电缆;所述静电纺丝:温度为25℃,湿度为11%,电压为15kv,喷丝头内径为0.4mm,外径为0.8mm,喷丝头与收集板距离为30cm,内相流速为0.05ml/h,外相流速为0.5ml/h;

34.(3)喷涂:将玉米秸秆、苯酚、质量分数为98%的浓硫酸和质量分数为85%的磷酸按质量比1:3:0.08:0.15混合,加热至124℃,反应3h后,冷却至室温,加入玉米秸秆质量5倍的甲醇,100rpm下搅拌25min后,过滤,以50rpm搅拌下加入碳酸钠至溶液ph为6,过滤,然后于50℃、0.05mpa蒸馏1h,按质量比1:0.025:2.0加入甲醛、氢氧化钠和蒸馏水,甲醛和玉米秸秆的质量比为1:1.3,搅拌均匀后,升温至55℃,保温反应4h后,加入质量分数为10%的盐酸至溶液ph为6,得玉米秸秆液化物;将聚苯胺中空纤维膜电缆置于容器中,喷涂聚苯胺中空纤维膜电缆质量0.1倍的玉米秸秆液化物,于0.08、60℃下减压蒸馏1h,得泡沫炭前体电缆;

35.(4)沉积:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,连接30khz的超声装置,超声处理15min后,再置于150w的低温等离子体处理仪中,抽真空至30pa,氮气氛围下,于80μa/mm2施镀7min,得镀铜纤维膜电缆;

36.(5)发泡炭化:将镀铜纤维膜电缆置于高压发泡釜中,以20ml/h通入二氧化碳至气压为10mpa,加热至50℃,发泡45min后,卸压,然后喷涂镀铜纤维膜电缆质量0.1倍的玉米秸秆液化物,继续按上述条件发泡4h,再快速卸压,然后升温至300℃,炭化3h,得屏蔽层电缆;

37.(6)改性:利用挤塑机对屏蔽层电缆挤出交联聚乙烯护套层,挤塑机各区温度为210℃、220℃、230℃、230℃、240℃、240℃、250℃,然后置于

60

coγ射线源下,在0.2mg/l的氧气浓度下,以100kgy的剂量辐照6min得环保电缆前体;

38.(7)二次改性:将多壁碳纳米管研磨20min,加入多壁碳纳米管质量100倍的质量分数为98%的硫酸、多壁碳纳米管质量25倍的质量分数为69%的硝酸,于30khz超声处理4h后,升温至120℃,50rpm下搅拌反应4h后,冷却至室温,用去离子水洗涤溶液ph为6,过滤,60℃下干燥5h得羟基化碳纳米管;将环保电缆前体置于容器中,按质量比1:0.005:0.5:30加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.3,于25khz超声分散40min,60℃、50rpm下搅拌2h后,氮气保护下,于100rpm搅拌8h

后,用氯仿冲洗3次,再按质量比1:1.5:20加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.3,升温至40℃,50rpm下搅拌15h,过滤,用去离子水洗涤4次,加入环保电缆前体质量0.2倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量3倍的质量分数为98%的硫酸,搅拌均匀后,加入60℃的环保电缆前体质量18倍的质量分数为35%的硫酸,用200w的汞灯照射6h后,加入环保电缆前体质量40倍的去离子水,加入氨水至溶液ph为8,过滤,于60℃干燥6h得环保电缆。

39.实施例2

40.一种环保电缆的制备方法,所述环保电缆的制备方法包括以下制备步骤:

41.(1)绕包:将30根直径为0.06mm的镀锡铜丝绞合制得芯材;利用绕包机对芯材进行交联聚乙烯绝缘层绕包,得绝缘线芯;所述绕包:绕包夹角为30

°

,转速为150r/min,绕包节距为1.0m,交联聚乙烯宽带为45mm,厚度为0.15mm;

42.(2)膜沉积工艺:将绝缘线芯置于

60

coγ射线源下,在0.3mg/l的氧气浓度下,以150kgy的剂量辐照1min,得改性绝缘线芯;将聚苯胺、丙酮和n,n-二甲基乙酰胺按质量比1:6:10混合,200rpm下搅拌2h,得聚苯胺溶液;将改性绝缘线芯置于50rpm的转动轴上,以聚苯胺溶液为外相电纺液,以去离子水为内相电纺液,静电纺丝至膜层厚度为100μm,于60℃干燥2h得聚苯胺中空纤维膜电缆;所述静电纺丝:温度为30℃,湿度为14%,电压为20kv,喷丝头内径为0.5mm,外径为0.9mm,喷丝头与收集板距离为35cm,内相流速为0.1ml/h,外相流速为0.8ml/h;

43.(3)喷涂:将玉米秸秆、苯酚、质量分数为98%的浓硫酸和质量分数为85%的磷酸按质量比1:5:0.1:0.22混合,加热至136℃,反应1h后,冷却至室温,加入玉米秸秆质量9倍的甲醇,200rpm下搅拌15min后,过滤,以100rpm搅拌下加入碳酸钠至溶液ph为7,过滤,然后于55℃、0.1mpa蒸馏3h,按质量比1:0.031:2.30加入甲醛、氢氧化钠和蒸馏水,甲醛和玉米秸秆的质量比为1:1.8,搅拌均匀后,升温至60℃,保温反应2h后,加入质量分数为10%的盐酸至溶液ph为7,得玉米秸秆液化物;将聚苯胺中空纤维膜电缆置于容器中,喷涂聚苯胺中空纤维膜电缆质量0.3倍的玉米秸秆液化物,于0.1mpa、70℃下减压蒸馏3h,得泡沫炭前体电缆;

44.(4)沉积:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,连接45khz的超声装置,超声处理5min后,再置于250w的低温等离子体处理仪中,抽真空至35pa,氮气氛围下,于85μa/mm2施镀4min,得镀铜纤维膜电缆;

45.(5)发泡炭化:将镀铜纤维膜电缆置于高压发泡釜中,以30ml/h通入二氧化碳至气压为16mpa,加热至80℃,发泡30min后,卸压,然后喷涂镀铜纤维膜电缆质量0.3倍的玉米秸秆液化物,继续按上述条件发泡4h,再快速卸压,然后升温至400℃,炭化1h,得屏蔽层电缆;

46.(6)改性:利用挤塑机对屏蔽层电缆挤出交联聚乙烯护套层,挤塑机各区温度为210℃、220℃、230℃、230℃、240℃、240℃、250℃,然后置于

60

coγ射线源下,在0.3mg/l的氧气浓度下,以200kgy的剂量辐照2min得环保电缆前体;

47.(7)二次改性:将多壁碳纳米管研磨30min,加入多壁碳纳米管质量130倍的质量分数为98%的硫酸、多壁碳纳米管质量35倍的质量分数为69%的硝酸,于40khz超声处理2h后,升温至140℃,100rpm下搅拌反应2h后,冷却至室温,用去离子水洗涤溶液ph为7,过滤,

70℃下干燥2h得羟基化碳纳米管;将环保电缆前体置于容器中,按质量比1:0.01:1.1:40加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.5,于30khz超声分散30min,70℃、100rpm下搅拌1h后,氮气保护下,于200rpm搅拌5h后,用氯仿冲洗7次,再按质量比1:1.5:30加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.6,升温至50℃,100rpm下搅拌12h,过滤,用去离子水洗涤8次,加入环保电缆前体质量0.5倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量7倍的质量分数为98%的硫酸,搅拌均匀后,加入70℃的环保电缆前体质量30倍的质量分数为35%的硫酸,用300w的汞灯照射8h后,加入环保电缆前体质量50倍的去离子水,加入氨水至溶液ph为9,过滤,于80℃干燥2h得环保电缆。

48.实施例3

49.一种环保电缆的制备方法,所述环保电缆的制备方法包括以下制备步骤:

50.(1)绕包:将14根直径为0.08mm的镀锡铜丝绞合制得芯材;利用绕包机对芯材进行交联聚乙烯绝缘层绕包,得绝缘线芯;所述绕包:绕包夹角为20

°

,转速为130r/min,绕包节距为0.8m,交联聚乙烯宽带为42mm,厚度为0.13mm;

51.(2)膜沉积工艺:将绝缘线芯置于

60

coγ射线源下,在0.25mg/l的氧气浓度下,以120kgy的剂量辐照3min,得改性绝缘线芯;将聚苯胺、丙酮和n,n-二甲基乙酰胺按质量比1:5:9混合,150rpm下搅拌3h,得聚苯胺溶液;将改性绝缘线芯置于40rpm的转动轴上,以聚苯胺溶液为外相电纺液,以去离子水为内相电纺液,静电纺丝至膜层厚度为70μm,于56℃干燥3h得聚苯胺中空纤维膜电缆;所述静电纺丝:温度为28℃,湿度为13%,电压为17kv,喷丝头内径为0.48mm,外径为0.82mm,喷丝头与收集板距离为33cm,内相流速为0.07ml/h,外相流速为0.6ml/h;

52.(3)喷涂:将玉米秸秆、苯酚、质量分数为98%的浓硫酸和质量分数为85%的磷酸按质量比1:4:0.09:0.19混合,加热至130℃,反应2h后,冷却至室温,加入玉米秸秆质量8倍的甲醇,150rpm下搅拌20min后,过滤,以70rpm搅拌下加入碳酸钠至溶液ph为6.5,过滤,然后于53℃、0.08mpa蒸馏2h,按质量比1:0.030:2.2加入甲醛、氢氧化钠和蒸馏水,甲醛和玉米秸秆的质量比为1:1.6,搅拌均匀后,升温至58℃,保温反应3h后,加入质量分数为10%的盐酸至溶液ph为6.5,得玉米秸秆液化物;将聚苯胺中空纤维膜电缆置于容器中,喷涂聚苯胺中空纤维膜电缆质量0.2倍的玉米秸秆液化物,于0.09mpa、66℃下减压蒸馏2h,得泡沫炭前体电缆;

53.(4)沉积:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,连接40khz的超声装置,超声处理10min后,再置于200w的低温等离子体处理仪中,抽真空至32pa,氮气氛围下,于83μa/mm2施镀5min,得镀铜纤维膜电缆;

54.(5)发泡炭化:将镀铜纤维膜电缆置于高压发泡釜中,以25ml/h通入二氧化碳至气压为14mpa,加热至57℃,发泡39min后,卸压,然后喷涂镀铜纤维膜电缆质量0.2倍的玉米秸秆液化物,继续按上述条件发泡2.5h,再快速卸压,然后升温至340℃,炭化2h,得屏蔽层电缆;

55.(6)改性:利用挤塑机对屏蔽层电缆挤出交联聚乙烯护套层,挤塑机各区温度为210℃、220℃、230℃、230℃、240℃、240℃、250℃,然后置于

60

coγ射线源下,在0.25mg/l的

氧气浓度下,以160kgy的剂量辐照4min得环保电缆前体;

56.(7)二次改性:将多壁碳纳米管研磨26min,加入多壁碳纳米管质量120倍的质量分数为98%的硫酸、多壁碳纳米管质量30倍的质量分数为69%的硝酸,于35khz超声处理3h后,升温至133℃,70rpm下搅拌反应3h后,冷却至室温,用去离子水洗涤溶液ph为6.5,过滤,68℃下干燥3h得羟基化碳纳米管;将环保电缆前体置于容器中,按质量比1:0.009:0.9:35加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.4,于28khz超声分散36min,66℃、70rpm下搅拌1.5h后,氮气保护下,于150rpm搅拌7h后,用氯仿冲洗6次,再按质量比1:1.5:27加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.5,升温至45℃,70rpm下搅拌13h,过滤,用去离子水洗涤6次,加入环保电缆前体质量0.3倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量5倍的质量分数为98%的硫酸,搅拌均匀后,加入65℃的环保电缆前体质量21倍的质量分数为35%的硫酸,用250w的汞灯照射7h后,加入环保电缆前体质量42倍的去离子水,加入氨水至溶液ph为8.5,过滤,于70℃干燥4h得环保电缆。

57.对比例1

58.对比例1与实施例3的区别仅在于无步骤(2),其余制备步骤同实施例3。

59.对比例2

60.对比例2与实施例3的区别仅在于步骤(4)的不同,将步骤(4)改为:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,置于200w的低温等离子体处理仪中,抽真空至32pa,氮气氛围下,于83μa/mm2施镀5min,得镀铜纤维膜电缆。其余制备步骤同实施例3。

61.对比例3

62.对比例3与实施例3的区别仅在于步骤(4)的不同,将步骤(4)改为:将泡沫炭前体电缆作为阴极置于电镀槽中,以纯铜板作为阳极,以硫酸铜溶液为电镀液,硫酸铜溶液中五水硫酸铜、质量分数为60%的硫酸、硝酸钾和光亮剂的质量比为13:5:3:1,连接40khz的超声装置,超声处理10min后,于83μa/mm2施镀5min,得镀铜纤维膜电缆。其余制备步骤同实施例3。

63.对比例4

64.对比例4与实施例3的区别仅在于无步骤(5),其余制备步骤同实施例3。

65.对比例5

66.对比例5与实施例3的区别仅在于步骤(7)的不同,将步骤(7)改为:将环保电缆前体置于容器中,按质量比1:1.5:27加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.5,升温至45℃,70rpm下搅拌13h,过滤,用去离子水洗涤6次,加入环保电缆前体质量0.3倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量5倍的质量分数为98%的硫酸,搅拌均匀后,加入65℃的环保电缆前体质量21倍的质量分数为35%的硫酸,用250w的汞灯照射7h后,加入环保电缆前体质量42倍的去离子水,加入氨水至溶液ph为8.5,过滤,于70℃干燥4h得环保电缆。其余制备步骤同实施例3。

67.对比例6

68.对比例6与实施例3的区别仅在于步骤(7)的不同,将步骤(7)改为:将多壁碳纳米管研磨26min,加入多壁碳纳米管质量120倍的质量分数为98%的硫酸、多壁碳纳米管质量30倍的质量分数为69%的硝酸,于35khz超声处理3h后,升温至133℃,70rpm下搅拌反应3h后,冷却至室温,用去离子水洗涤溶液ph为6.5,过滤,68℃下干燥3h得羟基化碳纳米管;将环保电缆前体置于容器中,按质量比1:0.009:0.9:35加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.4,于28khz超声分散36min,66℃、70rpm下搅拌1.5h后,氮气保护下,于150rpm搅拌7h后,用氯仿冲洗6次,加入环保电缆前体质量0.3倍的3-乙烯基环戊烷-1-酮、环保电缆前体质量5倍的质量分数为98%的硫酸,搅拌均匀后,加入65℃的环保电缆前体质量21倍的质量分数为35%的硫酸,用250w的汞灯照射7h后,加入环保电缆前体质量42倍的去离子水,加入氨水至溶液ph为8.5,过滤,于70℃干燥4h得环保电缆。

69.对比例7

70.对比例7与实施例3的区别仅在于步骤(7)的不同,将步骤(7)改为:将多壁碳纳米管研磨26min,加入多壁碳纳米管质量120倍的质量分数为98%的硫酸、多壁碳纳米管质量30倍的质量分数为69%的硝酸,于35khz超声处理3h后,升温至133℃,70rpm下搅拌反应3h后,冷却至室温,用去离子水洗涤溶液ph为6.5,过滤,68℃下干燥3h得羟基化碳纳米管;将环保电缆前体置于容器中,按质量比1:0.009:0.9:35加入羟基化碳纳米管、对甲苯磺酸、去离子水和丙酮,环保电缆前体和羟基化碳纳米管的质量比为1:0.4,于28khz超声分散36min,66℃、70rpm下搅拌1.5h后,氮气保护下,于150rpm搅拌7h后,用氯仿冲洗6次,再按质量比1:1.5:27加入1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷、无水乙醇,环保电缆前体与1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷的质量比为1:0.5,升温至45℃,70rpm下搅拌13h,过滤,用去离子水洗涤6次,于70℃干燥4h得环保电缆。

71.效果例

72.下表1给出了采用本发明实施例1至3与对比例1至7的环保电缆的性能分析结果。

73.表1

[0074][0075][0076]

从实施例与对比例的体积电阻率实验数据比较可发现,在制备环保电缆过程中,在绝缘线芯表面沉积聚苯胺中空纤维膜,并利用限氧辐照交联,使屏蔽层紧密交联于线芯,有利于进行后续处理,接着利用超声-低温等离子辅助脉冲电镀进行沉积工艺,在纤维膜表面沉积铜金属层,使电缆表面不再具备电子转移的功能,以此实现电缆的抗电磁干扰效果,然后利用发泡炭化处理,将填充在聚苯胺中空纤维膜内部的玉米秸秆液化物沿孔隙不断扩张,并且不断喷涂玉米秸秆液化物,有效包裹住绝缘线芯,形成泡沫炭层,更加高效地对内部电子进行导通,同时不断反射电子,缩减电磁能量,提高电缆的抗电磁干扰能力,同时,铜金属层在泡沫形成过程中,沿泡沫孔不断分散,互相搭接成密集导电网络,提高电缆的抗电磁能力;从实施例与对比例的撕裂强度实验数据比较可发现,利用羟基化碳纳米管和1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷改性交联聚乙烯,为电缆表面提供多个集中交联点结构,并且交联聚乙烯、羟基化碳纳米管和1,2-二乙烯基-1,1,2,2-四甲基二硅氧烷形成非均匀的交联网络结构,撕裂过程中使应力聚集在集中交联点,并沿交联网络均匀分散到周围的分子上,有效提高电缆的抗撕裂性,同时,形成的交联网络结构会阻碍分子链运动,进一步提高电缆的抗撕裂性。

[0077]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。