1.本发明涉及高分子材料技术领域,具体为一种玻纤增强低熔点尼龙56材料及其制备方法。

背景技术:

2.随着石油资源的不断减少,尼龙材料的生产原料逐渐稀缺并且价格趋高,在此种情况下,以戊二胺与己二酸聚合生成尼龙56便逐渐进入了人们的视野,同常用的尼龙66材料比较,尼龙56有着相近的强度与耐磨性,且尼龙56相较于尼龙66有着更低玻璃转化温度,可以在更低的温度下保持柔软性质,但是当尼龙56与其余增强材料共掺时,由于复合材料之间表面复杂的结合力,会使得尼龙56材料的高温流动性差,不便于加工,给生产带了不便。

技术实现要素:

3.本发明的目的在于提供一种玻纤增强低熔点尼龙56材料及其制备方法,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种玻纤增强低熔点尼龙56材料,具有以下特征:按重量份数计,所述玻纤增强低熔点尼龙56材料,包括以下组分:60-85份尼龙56母粒、40-50份超支化聚酰胺、40-60份玻璃纤维、0.5-1份抗氧化剂、10-15份三氧化二锑阻燃剂与20-30份稀释剂;

5.其中所述超支化聚酰胺,按摩尔份数计,包括以下组分:8-12份二乙醇胺、8-12份4-羧基邻苯二甲酸酐、5-10份丙三醇、30-40份n,n-二甲基乙酰胺、0.1-0.15份对甲苯磺酸。

6.进一步的,所述玻璃纤维长度为15-20mm,直径为50-80μm;所述抗氧化剂为亚磷酸酯;所述三氧化二锑阻燃剂粒径为30-50μm,所述稀释剂为丙酮。

7.尼龙56是一种由戊二胺与己二酸聚合生成的聚酰胺树脂,强度接近尼龙66且其生产原料中大部分可被替代为生物基材料,因而具有绿色环保的特点,但是单纯的尼龙56在使用过程中仅靠其自身性质无法完全满足人们的需求,往往需要添加增强纤维等物质来提高其力学性能,此时尼龙56基体由于增强物料的掺入,往往会出现如熔点升高、高温流动性缺失等一系列造成生产困难的现象,因此本发明针对此,对尼龙56进行改进,通过共混超支化聚酰胺的方式,改善尼龙56的可加工性能。

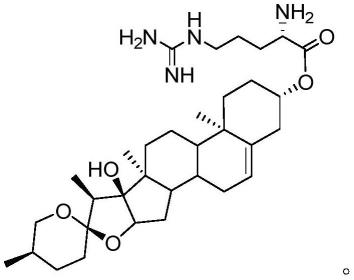

8.本发明使用二乙醇胺、4-羧基邻苯二甲酸酐与n,n-二甲基乙酰胺制备超支化聚酰胺,在合成过程中,4-羧基邻苯二甲酸酐中酸酐的反应活性会大于羧基的反应活性,且二乙醇胺中所含有的氨基基团活性同样会超过羧基,因此在整个合成过程中,二乙醇胺会先与4-羧基邻苯二甲酸酐进行反应,将氨基接枝到4-羧基邻苯二甲酸酐上,之后在支化剂丙三醇的反应加成下,形成端羟基的超支化聚酰胺。

9.由于尼龙56为端氨基的高聚物,氨基基团带有强烈的电极性,与端羟基的超支化聚酰胺具有良好的相容性,且借由超支化聚合物自身所特有的性质,在其分枝上含有较多

的不同基团,可以与高聚物中的大部分物质均具有良好的相容性,因而可以在尼龙56中起到润滑的作用,同时为了增加外界增强物质在尼龙基体中的分散性,本发明先将经硅烷偶联剂改性后的玻璃纤维与三氧化二锑阻燃剂分散到了尼龙物料中,并加入了易挥发的丙酮溶剂作为稀释剂,进一步降低了尼龙物料的黏度,增强玻璃纤维与阻燃剂分散性,从而达到对尼龙56进行改性增强的同时,降低尼龙基体的熔点,增加尼龙基体高温下流动度,达到改善加工性能的目的。

10.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

11.s1.制备超支化聚酰胺;

12.s2.将步骤s1制备的超支化聚酰胺与尼龙56母粒混合,加入密炼机内,保持温度为220-240℃,转速为120-140rpm,搅拌45-60min后得到尼龙物料;

13.s3.分别将玻璃纤维与三氧化二锑阻燃剂加入至浓度为30%-50%的kh-550型硅烷偶联剂溶液内,以频率为15-20khz的超声波振荡分散10-15min后,离心分离并晾干;

14.s4.向丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150-180℃,以100-120rpm的搅拌混合10-15min后,加入玻璃纤维,并继续搅拌20-30min混合均匀得到混合物料;

15.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3-4h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

16.进一步的,步骤s1中,所述超支化聚酰胺,其制备方法,包括以下步骤:

17.s11.向反应容器内加入第一部分n,n-二甲基乙酰胺,并加入第一部分二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入第一部分4-羧基邻苯二甲酸酐与丙三醇;

18.s12.将反应容器油浴升温至100-120℃,搅拌反应2-3h后,加入对甲苯磺酸,升温至130-145℃,继续反应2-3h;

19.s13.将第二部分4-羧基邻苯二甲酸酐溶于第二部分n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1-2h后,将第二部分二乙醇胺与第二部分丙三醇溶于第三部份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20-25h;

20.s14.将反应容器内产物移入真空蒸发机内,真空蒸发2-3h,去除多余溶剂,即可得所述超支化聚酰胺。

21.进一步的,所述第一部分n,n-二甲基乙酰胺、第二部分n,n-二甲基乙酰胺与第三部份n,n-二甲基乙酰胺的摩尔比为(0.5-0.6):(0.2-0.25):(0.2-0.25)。

22.进一步的,所述第一部分二乙醇胺与第二部分二乙醇胺的摩尔比为(0.6-0.8):(0.2-0.4);所述第一部分4-羧基邻苯二甲酸酐与第二部分4-羧基邻苯二甲酸酐的摩尔比为(0.5-0.6):(0.4-05)。

23.进一步的,所述第一部分丙三醇与第二部分丙三醇的摩尔比为(0.3-0.4):(0.6-0.7)。

24.本发明在制备超支化聚酰胺过程中,将原料分为多批次加入,每次加入前均将其融入n,n-二甲基乙酰胺中,保证反应体系均匀,防止加入时由于环境温度过热,导致加入原料反应不均,同时还可改善反应转化率,降低生产成本。

25.与现有技术相比,本发明所达到的有益效果是:本发明为了增强尼龙56添加玻纤

后的可加工性能,制备了端羟基的超支化聚酰胺,借助超支化聚合物本身特有的高相容性与分支上所具有的众多基团,增强玻璃纤维与阻燃剂组分在尼龙基体中的分散性能,并且借助端羟基与尼龙56所含有的氨基之间的强烈的电性作用,增强了体系稳定性,维持了尼龙基体所具有的优异的耐腐蚀性能,增加了其适用范围。

具体实施方式

26.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1.

28.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

29.s1.制备超支化聚酰胺:

30.s11.按摩尔份数计,向反应容器内加入20份n,n-二甲基乙酰胺,并加入4.8份二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入4份4-羧基邻苯二甲酸酐与1.5份丙三醇;

31.s12.将反应容器油浴升温至120℃,搅拌反应3h后,加入0.1份对甲苯磺酸,升温至130℃,继续反应2h;

32.s13.将4份4-羧基邻苯二甲酸酐溶于10份n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1h后,将第3.2份二乙醇胺与3.5份丙三醇溶于10份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20h;

33.s14.将反应容器内产物移入真空蒸发机内,真空蒸发3h,去除多余溶剂,即可得所述超支化聚酰胺;

34.s2.将40份步骤s1制备的超支化聚酰胺与60份尼龙56母粒混合,加入密炼机内,保持温度为220℃,转速为120rpm,搅拌45min后得到尼龙物料;

35.s3.分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

36.s4.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

37.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

38.实施例2.

39.与实施例1相比,本实施例在步骤s2中,增加了超支化聚酰胺的添加量;

40.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

41.s1.制备超支化聚酰胺:

42.s11.按摩尔份数计,向反应容器内加入20份n,n-二甲基乙酰胺,并加入4.8份二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入4份4-羧基邻苯二甲酸酐与1.5份

丙三醇;

43.s12.将反应容器油浴升温至120℃,搅拌反应3h后,加入0.1份对甲苯磺酸,升温至130℃,继续反应2h;

44.s13.将4份4-羧基邻苯二甲酸酐溶于10份n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1h后,将第3.2份二乙醇胺与3.5份丙三醇溶于10份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20h;

45.s14.将反应容器内产物移入真空蒸发机内,真空蒸发3h,去除多余溶剂,即可得所述超支化聚酰胺;

46.s2.将50份步骤s1制备的超支化聚酰胺与60份尼龙56母粒混合,加入密炼机内,保持温度为220℃,转速为120rpm,搅拌45min后得到尼龙物料;

47.s3.分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

48.s4.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

49.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

50.实施例3.

51.与实施例1相比,本实施例在步骤s11和s13中4-羧基邻苯二甲酸酐的添加量;

52.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

53.s1.制备超支化聚酰胺:

54.s11.按摩尔份数计,向反应容器内加入20份n,n-二甲基乙酰胺,并加入4.8份二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入6份4-羧基邻苯二甲酸酐与1.5份丙三醇;

55.s12.将反应容器油浴升温至120℃,搅拌反应3h后,加入0.1份对甲苯磺酸,升温至130℃,继续反应2h;

56.s13.将6份4-羧基邻苯二甲酸酐溶于10份n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1h后,将第3.2份二乙醇胺与3.5份丙三醇溶于10份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20h;

57.s14.将反应容器内产物移入真空蒸发机内,真空蒸发3h,去除多余溶剂,即可得所述超支化聚酰胺;

58.s2.将40份步骤s1制备的超支化聚酰胺与60份尼龙56母粒混合,加入密炼机内,保持温度为220℃,转速为120rpm,搅拌45min后得到尼龙物料;

59.s3.分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

60.s4.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

61.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

62.实施例4.

63.与实施例1相比,本对比例增加了步骤s11与步骤s13中丙三醇的添加量;

64.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

65.s1.制备超支化聚酰胺:

66.s11.按摩尔份数计,向反应容器内加入20份n,n-二甲基乙酰胺,并加入4.8份二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入4份4-羧基邻苯二甲酸酐与4份丙三醇;

67.s12.将反应容器油浴升温至120℃,搅拌反应3h后,加入0.1份对甲苯磺酸,升温至130℃,继续反应2h;

68.s13.将4份4-羧基邻苯二甲酸酐溶于10份n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1h后,将第3.2份二乙醇胺与6份丙三醇溶于10份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20h;

69.s14.将反应容器内产物移入真空蒸发机内,真空蒸发3h,去除多余溶剂,即可得所述超支化聚酰胺;

70.s2.将40份步骤s1制备的超支化聚酰胺与60份尼龙56母粒混合,加入密炼机内,保持温度为220℃,转速为120rpm,搅拌45min后得到尼龙物料;

71.s3.分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

72.s4.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

73.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

74.对比例1.

75.与实施例1相比,本对比例将超支化聚酰胺等量替换为尼龙56;

76.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

77.s1.按重量份数计,分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

78.s2.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到尼龙56物料内,升温至260℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

79.s3.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

80.对比例2.

81.与实施例1相比,本对比例降低了步骤s11与步骤s13中二乙醇胺的添加量;

82.一种玻纤增强低熔点尼龙56材料的制备方法,包括以下步骤:

83.s1.制备超支化聚酰胺:

84.s11.按摩尔份数计,向反应容器内加入20份n,n-二甲基乙酰胺,并加入3.6份二乙醇胺搅拌溶解后,向其内通入氮气,并在常温下缓慢加入4份4-羧基邻苯二甲酸酐与1.5份丙三醇;

85.s12.将反应容器油浴升温至120℃,搅拌反应3h后,加入0.1份对甲苯磺酸,升温至130℃,继续反应2h;

86.s13.将4份4-羧基邻苯二甲酸酐溶于10份n,n-二甲基乙酰胺后,将其缓慢滴加入反应容器内,反应1h后,将第2.4份二乙醇胺与3.5份丙三醇溶于10份n,n-二甲基乙酰胺中,并缓慢滴加进反应容器内,继续反应20h;

87.s14.将反应容器内产物移入真空蒸发机内,真空蒸发3h,去除多余溶剂,即可得所述超支化聚酰胺;

88.s2.将40份步骤s1制备的超支化聚酰胺与60份尼龙56母粒混合,加入密炼机内,保持温度为220℃,转速为120rpm,搅拌45min后得到尼龙物料;

89.s3.分别将40份玻璃纤维与10份三氧化二锑阻燃剂加入至浓度为30%的kh-550型硅烷偶联剂溶液内,以频率为15khz的超声波振荡分散10min后,离心分离并晾干;

90.s4.向20份丙酮溶液内加入经硅烷偶联剂溶液改性过后的三氧化二锑阻燃剂与1份亚磷酸酯抗氧化剂,混合均匀后加入到制备的尼龙物料内,升温至150℃,以100rpm的搅拌混合10min后,加入改性后的玻璃纤维,并继续搅拌20min混合均匀得到混合物料;

91.s5.拌合均匀后,将混合物料移入真空蒸发机内,真空蒸发3h,去除混合物料内多余溶剂并去除搅拌过程中混入的气泡;之后将其加入挤出机内,挤出造粒,得到所述玻纤增强低熔点尼龙56材料。

92.检测:依据依照《iso 178》和《iso 527》的方法对制得的玻纤增强低熔点尼龙56材料进行性能检测,并测试其熔点、210℃下流动度与极限氧指数,检测结果见下表:

[0093][0094]

通过是实施例1-2与对比例1的对比可以发现,添加超支化聚酰胺后可以有效较低尼龙56材料的熔点,并改善其拉伸率,避免添加过多玻纤以及阻燃剂后造成其施工性下降;

通过实施例1、3、4与对比例2的对比可以发现,4-羧基邻苯二甲酸酐与二乙醇胺的量决定着超支化聚酰胺的合成性能,而丙三醇决定着超支化聚酰胺的支化度,在支化度越高的情况下,超支化聚酰胺对尼龙56的性能改善越好。

[0095]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。