1.本发明涉及离心轧辊制造技术领域,尤其是高碳高速钢的马氏体-贝氏体复相组织热处理控制方法,用于轧辊制造。

背景技术:

2.高碳高速钢材质是一种适用于热轧板带轧机后段工作辊的高速钢材质,该材质在保证cr% mo% v% w%合金质量分数≥8%的同时,c%≥2.8%,因此工作层既可以形成高耐磨的马氏体与贝氏体混合组织,又可以通过孕育处理得到面积1-2%的石墨组织,能兼顾高镍铬材质良好的表面质量和抗事故性的同时,达到高速钢材质的耐磨性能。高碳高速钢材质中马氏体与贝氏体组织的比例,是影响耐磨性和抗事故性的关键组织,需要针对不同的轧制环境进行设计,以保证发挥最佳性能。

技术实现要素:

3.本发明需要解决的技术问题是提供高碳高速钢的马氏体-贝氏体复相组织热处理控制方法,解决了原铸造组织受辊型及环境影响较大、组织控制结果与使用需求不完全对应的情况,针对轧辊用高碳高速钢材料的热处理生产控制,用于精确控制马氏体-贝氏体复相组织中各相比例,以达到不同的性能设计。

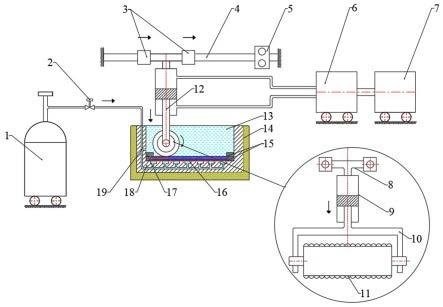

4.为解决上述技术问题,本发明所采用的技术方案是:一种高碳高速钢的马氏体-贝氏体复相组织热处理控制方法,所述控制方法用于c≥2.8%、σ[cr mo v w]≥8%、ni%≥1.5%的高碳高速钢材质;该材质通过成分设计及孕育处理,铸态组织为1-2%的石墨、26-30%的碳化物,剩余为贝氏体、马氏体、残奥组织;该材质用于轧辊制造;针对贝氏体和马氏体比例,热处理控制方法如下:步骤1,通过热膨胀仪测得上述轧辊材质奥氏体向贝氏体转变的温度区间,即存在转变的最高温度和最低温度,并找到贝氏体转变最快的温度;步骤2,通过热膨胀仪测得上述轧辊材质奥氏体向马氏体转变的温度区间,即存在转变的最高温度和最低温度;当最低温度低于0℃时,此时只做出最高温度;步骤3,在生产过程中,通过测温和计算,预测轧辊降温至贝氏体转变温度区间的时间,并控制该阶段之后的冷却过程,以实现不同的组织控制目标;所述冷却过程的控制方法为:将轧辊开箱后,辊身扣保温罩内保温,或者对辊身部分通过轴流风机吹风加快降温。

[0005]

本发明技术方案的进一步改进在于:当轧辊用于事故率极低、在机磨损占比较大的轧制条件时,冷却过程的控制方法具体为:通过轴流风机吹风控制辊身在贝氏体转变温度区间停留时间小于3h,控制贝氏体比例≤10%;在降温至进入马氏体转变区温度上限后,停风缓慢降温,直至降至室温;此时铸态

组织为≤10%的贝氏体、其他为马氏体 奥氏体的混合组织;之后在马氏体转变温度区上限至上限 30℃补充一次18-20h的退火,以辊面到温开始计时,最终获得基体中的贝氏体比例≤10%、马氏体比例>85%,此时组织的耐磨性最高。

[0006]

本发明技术方案的进一步改进在于:当轧辊用于工况比较恶劣、对事故率相对较高、异常损耗占比大的轧制条件时,冷却过程的控制方法具体为:通过保温控制辊身在贝氏体转变温度区间停留时间≥16h,并且将辊身控制在贝氏体转变速度最快的温度

±

10℃以内保持≥8h;然后通过轴流风机吹风降温,在降温低于贝氏体转变区之后停风缓慢降温至室温;之后在贝氏体转变速度最快的温度

±

10℃补充一次24-30h退火,以辊面到温开始计时,最终获得基体中的贝氏体比例>85%、马氏体比例≤10%,此时组织兼有的韧性最高。

[0007]

本发明技术方案的进一步改进在于:当轧辊用于工况条件及事故率一般且对轧辊性能有一定需求的轧制条件时,冷却过程的控制方法具体为:通过轴流风机间歇吹风控制辊身在贝氏体转变温度区间停留时间8~10h,并且将辊身控制在贝氏体转变速度最快的温度

±

10℃以内保持4~5h;此时铸态组织为40-50%的贝氏体、其他为马氏体 奥氏体的混合组织;之后在马氏体转变温度区上限至上限 10~30℃补充一次18-20h的退火,以辊面到温开始计时;最终获得基体中的贝氏体比例40-50%、马氏体比例40-50%,这种组织兼有耐磨性和韧性。

[0008]

本发明技术方案的进一步改进在于:如果贝氏体转变区下限温度与马氏体转变区上限温度差值不足30℃,补充退火的温度控制在马氏体转变区以上且不超过贝氏体转变区下限。

[0009]

由于采用了上述技术方案,本发明取得的技术进步是:采用本发明的热处理控制方法制造的高碳高速钢轧辊,根据检测相变温度范围,使用铸后控制冷却,并结合不同退火温度,实现了工作层中马氏体相和贝氏体相比例的精准控制,改变了原铸造组织受辊型及环境影响较大、组织控制结果与使用需求不完全对应的情况,提高了轧辊工作层最终组织、硬度的符合率,有效的提高了轧辊的适用性。

具体实施方式

[0010]

下面结合实施例对本发明做进一步详细说明:工作原理:高碳高速钢材料由于合金量较高,冷却过程中在常规铸造凝固条件下(冷却速率0.01℃/s)无珠光体转变,在冷却至500℃以下有贝氏体转变和马氏体转变两个相变阶段。其中贝氏体转变温度高于马氏体转变温度,因此轧辊在铸造后冷却过程中,工作层温度依次降至贝氏体转变温度区间和马氏体转变温度区间,根据轧辊规格、铸造环境的不同,工作层从进入贝氏体转变区至室温,经过1-5天不等,在贝氏体转变温度区间和马氏体转变温度区间的停留时间不同,最终的贝氏体和马氏体比例不受控。

[0011]

本发明提供的轧辊用的高碳高速钢的马氏体-贝氏体复相组织热处理控制方法,

本方法适用于c≥2.8%、σ[cr mo v w]≥8%、ni%≥1.5%的高碳高速钢材质。该材质通过成分设计及孕育处理,铸态组织为1-2%的石墨、26-30%的碳化物,剩余为贝氏体、马氏体、残奥等组织。

[0012]

针对贝氏体和马氏体比例,其热处理控制方法如下:首先通过热膨胀仪测得上述轧辊材质奥氏体向贝氏体转变的温度区间,即存在转变的最高温度和最低温度,并找到贝氏体转变最快的温度。其次通过热膨胀仪测得上述轧辊材质奥氏体向马氏体转变的温度区间,即存在转变的最高温度和最低温度,最低温度可能低于0℃,此时可以只做出最高温度。

[0013]

在生产过程中,通过测温和计算,预测轧辊降温至贝氏体转变温度区间的时间,并控制该阶段之后的冷却过程,以实现不同的组织控制目标。冷却过程控制方法为,将轧辊开箱后,辊身扣保温罩内保温,或者对辊身部分通过轴流风机吹风加快降温。

[0014]

方法一:通过吹风控制辊身在贝氏体转变温度区间停留时间小于3h,可以控制贝氏体比例≤10%。在降温至进入马氏体转变区温度上限后,停风缓慢降温,避免轧辊在马氏体转变过程开裂,直至降至室温。此时铸态组织为≤10%的贝氏体、其他为马氏体 奥氏体的混合组织,之后在马氏体转变温度区上限至上限 30℃补充一次18-20h(以辊面到温开始计时)的退火,可以最终获得基体中的贝氏体比例≤10%、马氏体比例>85%,这种组织的耐磨性最高,适用于事故率极低、在机磨损占比较大的轧制条件。

[0015]

方法二:通过保温控制辊身在贝氏体转变温度区间停留时间≥16h,并且将辊身控制在贝氏体转变速度最快的温度

±

10℃以内保持≥8h。在降温低于贝氏体转变区之后停风缓慢降温至室温。之后在贝氏体转变速度最快的温度

±

10℃补充一次24-30h(以辊面到温开始计时)退火,可以最终获得基体中的贝氏体比例>85%、马氏体比例≤10%,这种组织兼有的韧性最高,适用于工况比较恶劣、对事故率相对较高、异常损耗占比大的轧制条件。

[0016]

方法三:通过间歇吹风控制辊身在贝氏体转变温度区间停留时间8-10h,并且将辊身控制在贝氏体转变速度最快的温度

±

10℃以内保持4-5h。此时铸态组织为40-50%的贝氏体、其他为马氏体 奥氏体的混合组织,之后在马氏体转变温度区上限至上限 10-30℃(如果贝氏体转变区下限温度与马氏体转变区上限温度差值不足30℃,补充退火的温度应控制在马氏体转变区以上且不超过贝氏体转变区下限)补充一次18-20h(以辊面到温开始计时)的退火,可以最终获得基体中的贝氏体比例40-50%、马氏体比例40-50%,这种组织兼有耐磨性和韧性,适用于工况条件及事故率一般且对轧辊性能有一定需求的轧制条件。

[0017]

实施例1一种用于热连轧精轧工作辊,辊身直径为700mm,工作层使用40mm(半径),工作层为高碳高速钢材质。该设计成分测得贝氏体转变温度区间为460-390℃,转变最快的温度约410℃。马氏体转变温度区间为350℃至室温以下。

[0018]

在轧辊浇注后第16h开箱,辊身温度测量在470-490℃。开箱后对辊身开始吹风,2h后辊身温度降至380℃且停风返温不超过390℃,之后自然缓冷。铸态监控组织为马氏体、残奥 贝氏体 碳化物 石墨。其中基体中贝氏体面积占比小于10%,马氏体、残奥占比90%以上。采用360℃

×

20h退火处理之后,复检基体中贝氏体面积占比小于10%,马氏体占比95%以上,残余奥氏体量小于5%。

[0019]

实施例2

一种用于热连轧精轧工作辊,辊身直径为700mm,工作层使用40mm(半径),工作层为高碳高速钢材质。该设计成分测得贝氏体转变温度区间460-390℃,转变最快的温度约410℃。马氏体转变温度区间350℃至室温以下。

[0020]

在轧辊浇注后第16h开箱,辊身温度测量在470-490℃。开箱后辊身自然降温,1h后辊身温度降至460℃,5h后辊身温度降至410℃,扣保温罩内返温至420℃,之后在罩内缓慢降温,监控在420-400℃区间停留时间9h,从460℃降至390℃共用时18h。铸态监控组织为贝氏体 马氏体、残奥 碳化物 石墨。其中基体中贝氏体面积占比大于90%,马氏体、残奥占比小于10%。采用410℃

×

30h退火处理之后,复检基体中贝氏体面积占比大于90%,马氏体占比5-10%,残余奥氏体量小于5%。

[0021]

实施例3一种用于热连轧精轧工作辊,辊身直径为700mm,工作层使用40mm(半径),工作层为高碳高速钢材质。该设计成分测得贝氏体转变温度区间460-390℃,转变最快的温度约410℃。马氏体转变温度区间350℃至室温以下。

[0022]

在轧辊浇注后第16h开箱,辊身温度测量在470-490℃。开箱后对辊身吹风,1h后辊身温度降至440℃,之后停风自然降温,3h后辊身温度降至410℃,扣保温罩内返温至420℃,之后在罩内缓慢降温,4h后移开保温罩继续自然降温,2h后降至390℃,从460℃降至390℃共用时10h。铸态监控组织为贝氏体 马氏体、残奥 碳化物 石墨。其中基体中贝氏体面积占比约45%,马氏体、残奥占比约55%上。采用410℃

×

30h退火处理之后,复检基体中贝氏体面积占比约45%,马氏体占比50%,残余奥氏体量小于5%。

[0023]

需要说明的是:本发明的工艺参数(如温度、时间等)的上下限取值以及区间值都能实现本发明,在此不一一列举实施例。

[0024]

综上所述,本发明根据检测相变温度范围,使用铸后控制冷却,并结合不同退火温度,实现了轧辊工作层中马氏体相和贝氏体相比例的精准控制,提高了轧辊工作层最终组织、硬度的符合率,有效的提高了轧辊的适用性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。