技术特征:

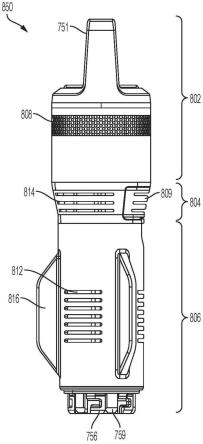

1.一种节水节能织物ph调节工艺,其特征在于,所述节水节能织物ph调节工艺包括以下过程:在织物染整过程中需要加酸中和时,无需置换面料放置容器内的废液,直接向面料放置容器中通入二氧化碳气体和/或饱和碳酸溶液进行酸洗,调节织物ph为5.0-7.5。2.根据权利要求1所述的节水节能织物ph调节工艺,其特征在于,所述面料放置容器设置有5条通路,包括备水缸注气通路、管道注气通路、面料放置单元注气通路、循环管道注气通路和加压通路,该5条通路另一端均与二氧化碳存储单元连接;通过该5条通路实现所述酸洗的步骤;所述二氧化碳存储单元的出口与备水缸底部设置的第一曝气装置连接,所述备水缸的液体入口连接进水管道,出口经过第一增压水泵与所述面料放置单元的液体入口连接,形成所述备水缸注气通路;所述二氧化碳存储单元的出口与第一管道二氧化碳注入装置的气体入口连接,所述第一管道二氧化碳注入装置的液体入口连接进水管道,出口经过第二增压水泵与所述面料放置单元的液体入口连接,形成所述管道注气通路;所述二氧化碳存储单元出口与所述面料放置单元底部设置的第二曝气装置连接,形成所述面料放置单元注气通路;所述二氧化碳存储单元的出口与第二管道二氧化碳注入装置的气体入口连接,循环主泵的入口与所述面料放置单元下部连接,出口与所述第二管道二氧化碳注入装置的液体入口连接,所述第二管道二氧化碳注入装置的出口与所述面料放置单元顶部设置的喷出装置连接,形成所述循环管道注气通路;所述二氧化碳存储单元的出口依次连接压力保护开关、气动阀和面料放置单元,形成所述加压通路。3.根据权利要求2所述的节水节能织物ph调节工艺,其特征在于,当所述节水节能织物ph调节工艺应用于所述织物染整过程中的前处理时,具体包括以下步骤:在常温下将织物置于面料放置单元内,按浴比为1:(5~30)注水升温,控制温度为50~80℃;往染液加入复合精炼剂1~10g/l,持续反应3-10分钟;加入氧漂剂1~5g/l,持续氧漂5-20分钟;按0.05mpa/分钟升压至0.04~0.2mpa,按2~15℃/min升温至80~100℃,之后恒温恒压持续精炼30~90分钟;将面料放置单元的压力降至常压,通入冷水,按3~10℃/min将温度降至50~70℃或室温;启动面料放置单元注气通路和循环管道注气通路,面料放置单元注气通路在面料放置单元底部形成二氧化碳气泡与碱性染浴混合,循环管道注气通路在面料放置单元循环管路形成二氧化碳气泡与循环碱性染浴混合,运行过程中通过加压通路通入二氧化碳气体升压至0.05~0.1mpa,室温恒压运行10~20分钟,排液;常温进水,按浴比1:(5~30)持续水洗5~10分钟后排空面料放置单元内液体;启动面料放置单元注气通路在面料放置单元底部形成二氧化碳气泡,将二氧化碳溶解于染液中,形成弱酸的染浴环境,持续运行5~15分钟,加入酶洗剂,持续酶洗5~15分钟,排

液,得到经前处理后满足染色前要求的织物。4.根据权利要求2所述的节水节能织物ph调节工艺,其特征在于,当所述节水节能织物ph调节工艺应用于所述织物染整过程中的漂白时,具体包括以下步骤:在常温下,将已前处理的织物置于面料放置单元内,按浴比为1:(5~30)注水升温,控制温度为50~80℃;加入0.5~1g/l双氧水稳定剂、0.5~1g/l精炼剂、1~10g/l氢氧化钠和2~5g/l双氧水,持续漂白40~50分钟;按5℃/min升温至80~110℃,恒温持续漂白40~50分钟,接着将面料放置单元的压力降至常压,以1~5℃/min降温速率降至70~80℃,不排液;启动面料放置单元注气通路和循环管道注气通路,面料放置单元注气通路在面料放置单元底部形成二氧化碳气泡与碱性染浴混合,循环管道注气通路在面料放置单元循环管路形成二氧化碳气泡与循环碱性染浴混合,运行过程中通过加压通路升压至0.05~0.1mpa,室温恒压运行10~20分钟,排液;启动所述备水缸注气通路和管道注气通路,注入饱和碳酸溶液,调节加压通路使压力为0.01~0.6mpa,室温运行10~15分钟,排液,得到漂白后满足染色要求的织物。5.根据权利要求2所述的节水节能织物ph调节工艺,其特征在于,当所述节水节能织物ph调节工艺应用于所述织物染整过程中的皂洗时,包括以下步骤:在常温下,将已染色的织物置于面料放置单元内,按浴比为1:(5~30)注入清水,用清水净洗3-8分钟,不排液;启动面料放置单元注气通路和循环管道注气通路,面料放置单元注气通路在面料放置单元底部形成二氧化碳气泡与碱性染浴混合,循环管道注气通路在面料放置单元循环管路形成二氧化碳气泡与循环碱性染浴混合,运行过程中通过加压通路升压至0.01~0.6mpa,室温恒压运行10~30分钟,排液;然后以3~10℃/min的速率升温至90~100℃后,加入皂洗剂,保温皂洗15~20分钟,再以3℃/min的速率降至70~80℃,排液,完成一次皂洗;重复皂洗2~25次;启动所述备水缸注气通路和管道注气通路,按1:(5~30)的浴比注入饱和碳酸溶液,调节加压通路使压力为0.01~0.6mpa,恒压室温运行5~10分钟,排液。6.根据权利要求2-5任一项所述的节水节能织物ph调节工艺,其特征在于,所述二氧化碳存储单元的出口设置有进气减压阀。7.根据权利要求6所述的节水节能织物ph调节工艺,其特征在于,所述备水缸注气通路、管道注气通路、面料放置单元注气通路和循环管道注气通路中,在所述二氧化碳存储单元的出口所述进气减压阀之后依次设置有气动阀、节流阀和二氧化碳质量流量计。8.根据权利要求7所述的节水节能织物ph调节工艺,其特征在于,所述面料放置单元连接有压力表。9.根据权利要求7所述的节水节能织物ph调节工艺,其特征在于,所述进水管道上设置有进水流量阀;所述第一增压水泵与所述面料放置单元的连接管道上设置有出水流量阀。10.根据权利要求9所述的节水节能织物ph调节工艺,其特征在于,所述第一增压水泵的出口与所述第二增压水泵的出口合并后与所述面料放置单元的液体入口连接。

技术总结

本发明公开了一种节水节能织物pH调节工艺。所述节水节能织物pH调节工艺包括以下过程:在织物染整过程中需要加酸中和时,无需置换面料放置容器内的废液,直接向面料放置容器中通入二氧化碳气体和/或饱和碳酸溶液进行酸洗,调节织物pH为5.0-7.5。采用该工艺使织物pH达到中性的要求,减少排水停机、进水环节,有效节约25%-50%生产用水。本发明工艺有效解决目前常规染整工艺调节织物pH采用的分浴分步法需排液、水洗再酸洗过程中造成的时间和能源浪费以及排放的大量碱性液体影响污水处理系统正常运行的问题。使用本发明工艺可有效减少织物在碱处理后调节布面pH时的用水单耗量,有利于织物染整的可持续发展。利于织物染整的可持续发展。利于织物染整的可持续发展。

技术研发人员:钟佩琳 杜希 陈浩 张洪发 邱孝群 张玉高

受保护的技术使用者:广东溢达纺织有限公司

技术研发日:2022.04.15

技术公布日:2022/7/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。