1.本发明涉及水性超纤革生产技术领域,尤其是涉及一种水性聚氨酯超纤合成革及其生产方法。

背景技术:

2.目前超纤革以溶剂型聚氨酯为主。而水性聚氨酯合成革产品的加工方式主要以涂层为主:在太空革或针织布等基材上,涂布一层水性聚氨酯乳液,然后进行湿式凝固或烘干固化处理。

3.目前湿法采用纯含浸的加工工艺,通常采用烘干固化的方式进行。而烘干固化过程中,随着水性聚氨酯乳液的失水固化,因为基布内外失水率的差距,极易造成聚氨酯在基布内分布不均匀的问题,严重影响品质和手感。

4.有鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的之一在于提供一种水性聚氨酯超纤合成革的生产方法,以缓解现有水性超纤革在湿式凝固中凝固液的回收存在较大难度的技术问题;以及烘干固化处理消耗大量的热能,影响品质和手感的技术问题。

6.为了实现本发明的上述目的,特采用以下技术方案:

7.本发明第一方面提供了一种水性聚氨酯超纤合成革的生产方法,将含浸基布经长波、快中波或短波加热后再干燥固化得到所述水性聚氨酯超纤合成革。

8.可选地,所述长波包括远红外线。

9.优选地,所述快中波包括红外线。

10.可选地,所述含浸基布通过加热器进行加热;其中,所述加热器包括相对平行设置的加热板,所述加热板内部靠近含浸基布的方向设置有至少一个加热管,所述加热管发射长波、快中波或短波进行加热。

11.可选地,所述加热的功率为800w-1500w。

12.优选地,所述加热的时间为2min-6min。

13.优选地,所述含浸基布在加热后的失水率为40%-70%。

14.可选地,加热时所述含浸基布的布面温度为40℃-80℃。

15.优选地,所述加热管距离布面的距离为8cm-20cm。

16.可选地,所述基布的材质包括不定岛型pa6/ldpe超细纤维、定岛型pa6/ldpe超细纤维、不定岛型pa6/copet超细纤维、定岛海岛型pa6/copet超细纤维、定岛型pet/copet超细纤维。

17.优选地,含浸浆料包括水性聚氨酯乳液。

18.优选地,所述水性聚氨酯乳液的固含量为20%-50%。

19.优选地,所述水性聚氨酯乳液的粘度为2000-40000cps/25℃。

20.可选地,所述含浸的时间为3-10min。

21.优选地,所述含浸基布的带液率为80%-300%。

22.可选地,所述干燥固化的方式包括热风干燥固化。

23.优选地,所述热风干燥固化的温度为100℃-170℃。

24.可选地,所述热风干燥固化的热风风速为8m/s-15m/s。

25.优选地,所述热风干燥固化的时间为3min-20min。

26.本发明第三方面提供了一种第二方面所述的生产方法生产得到的水性聚氨酯超纤合成革。

27.与现有技术相比,本发明至少具有如下有益效果:

28.本发明提供的水性聚氨酯超纤合成革的生产方法,先经加热器的长波、快中波或短波对含浸基布进行加热,使含浸基布受热均匀,保证基布内聚氨酯乳液同步失水固化,避免了基布中间层水性聚氨酯往基布两边泳移,造成水性聚氨酯分布不均,成品出现夹层的问题。该生产方法通过长波、快中波或短波进行加热,具有直接、快速和受热均匀的特点,可以在短时间内实现水分的挥发,提高生产效率1倍以上;之后再干燥固化,两种加热方式相结合,实现了聚氨酯乳液在基布内的均匀分布。该生产方法环保、效率高、得到的产品质量更好。

29.本发明提供的水性聚氨酯超纤合成革具有材质均一、手感饱满和高度仿真的特点。

附图说明

30.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

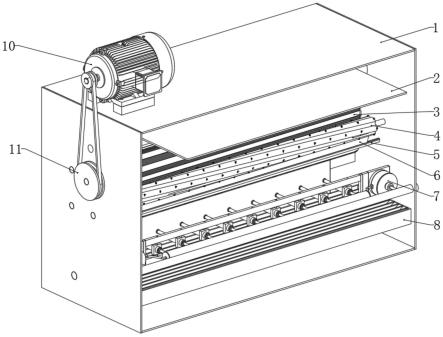

31.图1为实施例1提供的加热器;

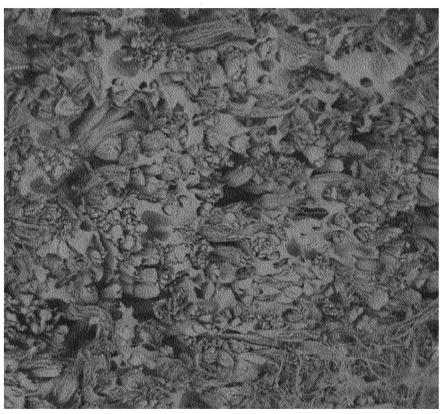

32.图2为实施例2提供的水性聚氨酯超纤合成革的电镜照片;

33.图3为对比例1提供的水性聚氨酯超纤合成革的电镜照片。

34.图标:101-含浸基布;102-导布辊;201-加热板;301-加热管。

具体实施方式

35.下面将结合实施方式和实施例对本发明的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施方式和实施例仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.本发明第一方面提供了一种水性聚氨酯超纤合成革的生产方法,将含浸基布经长波、快中波或短波加热后再干燥固化得到所述水性聚氨酯超纤合成革。

37.本发明提供的水性聚氨酯超纤合成革的生产方法,先经长波、快中波或短波对含浸基布进行加热,使含浸基布受热均匀,避免了基布中间层水性聚氨酯往基布两边泳移,造成水性聚氨酯分布不均,成品出现夹层的问题。该生产方法环保、效率高、得到的产品质量

更好。并且整个过程无凝固液参与,区别于水性聚氨酯的湿式凝固,节省了大量的水资源,同时避免了湿式凝固带来的凝固液的处理问题,更加环保。

38.可选地,所述长波包括远红外线。

39.优选地,所述快中波包括红外线。

40.可选地,所述含浸基布通过加热器进行加热;其中,所述加热器包括相对平行设置的加热板,所述加热板内部靠近含浸基布的方向设置有至少一个加热管,所述加热管发射长波、快中波或短波进行加热。

41.可选地,所述加热的功率为800w-1500w。

42.在本发明的一些实施方式中,所述加热的功率典型但不限于800w、900w、1000w、1100w、1200w、1300w、1400w或1500w。

43.优选地,所述加热的时间为2min-6min。

44.在本发明的一些实施方式中,所述加热的时间典型但不限于2min、3min、4min、5min或6min。

45.优选地,所述含浸基布在加热后的失水率为40%-70%。

46.含浸基布在加热后的失水率低于40%时,基布中间层聚氨酯乳液固化不足以固定乳液粒子,在后续热风烘干时,仍会存在少量的泳移现象,造成少量夹层问题,影响手感;含浸基布在加热后的失水率高于70%时,虽然对基布中间层的聚氨酯乳液粒子有很好的固定作用,但因为固化温度相对偏低,聚氨酯固化后的连续性变差,手感弹性变差。

47.在本发明的一些实施方式中,所述含浸基布在加热后的失水率典型但不限于40%、45%、50%、55%、60%或70%。

48.可选地,加热时所述含浸基布的布面温度为40℃-80℃。

49.在本发明的一些实施方式中,加热时所述含浸基布的布面温度典型但不限于50℃、55℃、60℃、65℃或70℃。

50.优选地,所述加热管距离布面的距离为8cm-20cm。

51.在本发明的一些实施方式中,所述加热管距离布面的距离典型但不限于8cm、10cm、12cm、14cm、16cm、18cm或20cm。

52.可选地,所述基布的材质包括不定岛型pa6/ldpe超细纤维、定岛型pa6/ldpe超细纤维、不定岛型pa6/copet超细纤维、定岛海岛型pa6/copet超细纤维、定岛海岛型pet/copet超细纤维。

53.优选地,含浸浆料包括水性聚氨酯乳液。

54.优选地,所述水性聚氨酯乳液的固含量为20%-50%。

55.在本发明的一些实施方式中,所述水性聚氨酯乳液的固含量典型但不限于20%、30%、40%或50%。

56.优选地,所述水性聚氨酯乳液的粘度为2000-40000cps/25℃。

57.在本发明的一些实施方式中,所述水性聚氨酯乳液的粘度典型但不限于2000cps/25℃、6000cps/25℃、10000cps/25℃、14000cps/25℃、18000cps/25℃、20000cps/25℃、30000cps/25℃或40000cps/25℃。

58.可选地,所述含浸的时间为3-10min。

59.在本发明的一些实施方式中,所述含浸的时间典型但不限于3min、4min、5min、

6min、7min、9min或10min。

60.优选地,所述含浸基布的带液率为80%-300%。

61.在本发明的一些实施方式中,所述含浸基布的带液率典型但不限于80%、120%、160%、200%、240%、280%或300%。

62.可选地,所述干燥固化的方式包括热风干燥固化。

63.优选地,所述热风干燥固化的温度为100℃-170℃。

64.在本发明的一些实施方式中,所述热风干燥固化的温度典型但不限于100℃、110℃、120℃、130℃、140℃、150℃、160℃或170℃。

65.可选地,所述热风干燥固化的热风风速为8m/s-15m/s。

66.在本发明的一些实施方式中,所述热风干燥固化的热风风速典型但不限于8m/s、9m/s、10m/s、11m/s、12m/s、13m/s、14m/s或15m/s。

67.优选地,所述热风干燥固化的时间为3min-20min。

68.在本发明的一些实施方式中,所述热风干燥固化的时间典型但不限于3min、5min、7min、8min、12min、16min或20min。

69.本发明第二方面提供了根据第二方面所述的生产方法生产得到的水性聚氨酯超纤合成革。

70.本发明提供的水性聚氨酯超纤合成革具有材质均一、手感饱满和高度仿真的特点。

71.下面通过具体的实施例和对比例进一步说明本发明,但是,应当理解为,这些实施例仅仅是用于更详细地说明之用,而不应理解为用于以任何形式限制本发明。本发明中实施例和对比例中所用原料,未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

72.实施例1

73.本实施例提供一种加热器,其结构如图1所示,包括相对平行设置的加热板201,所述加热板201内部靠近含浸基布101的方向设置有多个加热管301,所述加热管301发射长波、快中波或短波进行加热。

74.在本发明的一些实施方式中,所述长波包括远红外线。

75.在本发明的一些实施方式中,所述快中波包括红外线。

76.在本发明的一些实施方式中,含浸基布通过导布辊102送入加热器中。

77.在本发明的一些实施方式中,可根据空间大小设置加热板201的长度,也可并列设置多排加热板201。

78.在本发明的一些实施方式中,所述加热管301之间的间距为8-20cm,利于含浸基布的均匀受热。

79.本实施例提供的加热器,通过长波、快中波或短波对含浸基布进行加热,具有直接、快速和受热均匀的特点,可以在短时间内实现水分的挥发,提高生产效率1倍以上。

80.实施例2

81.本实施例提供一种水性聚氨酯超纤合成革,通过下述步骤得到:

82.1、裁取重量500g/m2的不定岛海岛型pa6/ldpe超细纤维基布,将其浸入固含量为40%的聚氨酯乳液中,该聚氨酯乳液粘度为20000cps/25℃。通过轧辊不断反复挤压,使基

布充分含浸均匀,含浸时间为5min,基布带液率130%。含浸完成后,使用液切刮刀,将基布两面多余的聚氨酯乳液刮除,得到含浸基布。

83.2、将步骤1得到的含浸基布送入实施例1的加热器中,功率调节为1250w,过程中可调节功率控制布面温度60℃,布面至加热板间隙18cm,照射4min后,控制失水率为50%,送入鼓风烘箱,利用热风干燥固化,热风干燥固化的温度设定为160℃,热风风速为12m/s,烘燥时间10min,实现基布内聚氨酯乳液的完全固化交联,得到水性聚氨酯超纤合成革。

84.实施例3

85.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,基布带液率为300%,步骤2中的照射时间为6min,其余步骤均与实施例2相同,在此不再赘述。

86.实施例4

87.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,基布带液率为100%,步骤2中的照射时间为2min,其余步骤均与实施例2相同,在此不再赘述。

88.实施例5

89.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,聚氨酯乳液的固含量为50%,其余步骤均与实施例2相同,在此不再赘述。

90.实施例6

91.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,聚氨酯乳液的固含量为20%,其余步骤均与实施例2相同,在此不再赘述。

92.实施例7

93.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,在加热器加热后的失水率为40%,其余步骤均与实施例2相同,在此不再赘述。

94.实施例8

95.本实施例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,在加热器加热后的失水率为60%,其余步骤均与实施例2相同,在此不再赘述。

96.对比例1

97.本对比例提供一种水性聚氨酯超纤合成革,与实施例2不同的是,步骤2中不经过实施例1的加热器,直接将含浸基布送入鼓风烘箱实现基布内聚氨酯乳液的完全固化交联,得到水性聚氨酯超纤合成革。

98.对比例2

99.本对比例提供一种溶剂型聚氨酯超纤合成革,公司自制,牌号为td15。

100.试验例

101.对实施例2-8和对比例1得到的水性聚氨酯超纤合成革,进行性能测试。

102.厚度按qb/t3812.4-1999的规定进行测定,断裂强力、断裂伸长率、撕裂强力测试根据qb/t 3812.5-1999的规定进行测定,剥离强度根据gb/t8949-1995的规定进行测定。

103.测试得到的数据如表1所示。

104.表1水性聚氨酯超纤合成革性能数据表

[0105][0106]

本发明正常的水性产品在强力、撕裂等物化指标方面与常规的溶剂型超纤革没有差距,手感更具有真皮的触感。图2为本发明制成的水性超纤革截面图,图3为常规热风烘干工艺制成的水性超纤革截面图。显然的,图2中聚氨酯在基布内部的分布均匀性有明显的提高,产品内外一致,更能够保证整体的手感、折纹等感官要求和物性指标要求。图3中聚氨酯的分布均匀性不好,树脂大多集中在上下两个表面,中间树脂分布少,会造成产品手感空、折纹粗,物性指标也会相应降低。

[0107]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。