1.本发明涉及电池技术领域,特别是涉及一种硅片切割方法及电池。

背景技术:

2.光伏电池片经历了从bsf到perc再到hjt(又称hit)的三代技术进步。其中,hjt电池简称异质结电池,相比于传统的太阳能电池,hjt电池的优点主要表现为:比当前使用的perc电池具有更高的提升潜力,具有较低的温度系数和低光致衰减,稳定性高,且hjt工艺制备流程相对简化,它以n型单晶硅片作衬底,经制绒、非晶硅薄膜沉积、金属氧化物导电层tco制备、丝网印刷制作正负电极导出电流等4个步骤,而perc电池为了实现较高的转化效率,需要叠加多种技术,工艺步骤多达8步,由此带来了更高的成本。

3.由于异质结电池的特殊性,可以在生产开始之前先对硅片进行激光切割,然后再进行后续的制程工艺,避免整片电池片在组件端进行半片切割时所造成的效率损失,硅片切割是异质结电池制造工艺中的关键部分,而在激光切割时会在硅片的切割面形成大量毛刺、凸起以及严重的锯齿状切割面,难以形成较平整的切割面。

4.因此,现有技术仍有待改进。

技术实现要素:

5.基于此,本发明提供一种硅片切割方法及电池,该硅片切割方法,能消除激光切割面的凹凸、毛刺、锯齿边等切割异常问题,能够使得切割面光滑平整。

6.本发明的一个方面,提供了一种硅片切割方法,包括如下步骤:

7.采用激光对硅片进行切割,且在进行所述切割的同时,对所述硅片的切割位置进行喷雾处理,得到切割后的硅片;所述喷雾处理采用的喷雾试剂包括过氧化氢溶液;

8.将所述切割后的硅片置于氢氟酸溶液中进行浸泡;或

9.对所述切割后的硅片的切割面进行等离子刻蚀处理,所述等离子刻蚀处理采用的等离子源选自氟取代的c1~c20烷烃和氟取代的c2~c20烯烃中的至少一种。

10.在其中一些实施例中,所述切割和所述喷雾处理的步骤具体包括如下步骤:

11.将激光源和喷雾装置设于所述硅片的下方,所述喷雾装置装有所述喷雾试剂;

12.所述激光源发射激光对所述硅片进行切割;与此同时,所述喷雾装置喷射喷雾对所述硅片的切割位置进行所述喷雾处理。

13.在其中一些实施例中,所述等离子刻蚀处理在氢气的氛围下进行。

14.在其中一些实施例中,所述等离子源与所述氢气的体积比为1:(0.2~2)。

15.在其中一些实施例中,所述等离子刻蚀处理的工艺参数为:射频功率为300w~1200w,所述等离子源的气体流量为100sccm~1000sccm,所述氢气的气体流量为100sccm~2000sccm。

16.在其中一些实施例中,所述等离子源为四氟化碳。

17.在其中一些实施例中,所述过氧化氢溶液由过氧化氢原液与水按照体积比5:100

混合制得,所述过氧化氢原液的浓度为1.11g/ml~3.33g/ml。

18.在其中一些实施例中,所述氢氟酸溶液由氢氟酸原液与水按照体积比2:100混合制得,所述氢氟酸原液的浓度为1.18g/ml~2.36gg/ml。

19.在其中一些实施例中,所述激光的功率为5w~30w,波长为200nm~950nm。

20.本发明的另一方面,提供一种电池,该电池包含如上所述的硅片切割方法制得的硅片。

21.上述硅片切割方法中,采用激光对硅片进行切割,且在进行所切割的同时,对硅片的切割位置进行喷雾处理,述喷雾处理采用的喷雾的组分为过氧化氢溶液,能将切割面形成的凹凸、毛刺、锯齿边等切割异常的部分氧化成二氧化硅,然后将切割后的硅片置于氢氟酸溶液中进行浸泡,从而腐蚀掉被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起;或是对切割后的硅片的切割面进行等离子刻蚀处理,等离子刻蚀处理采用的等离子源选自氟取代的c1~c20烷烃和氟取代的c2~c20烯烃,在等离子刻蚀处理,特定的等离子源形成f原子、或含f原子团,进而与被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起反应生成挥发性的sif4,从而消除被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起。如此,能消除激光切割面的凹凸、毛刺、锯齿边等切割异常的部分,能够使得切割面光滑平整。

22.进一步地,将激光源和喷雾装置设于硅片的下方,激光源发射激光对硅片进行切割;与此同时,喷雾装置喷射喷雾对硅片的切割位置进行喷雾处理,如此,激光束从下向上照射硅片进行切割,喷雾也从下向上对硅片的切割位置进行喷雾处理,使得切割时产生的硅粉与喷雾溶液混合后,依靠重力以及细小液注的冲刷作用掉落,而不会粘附在硅片,同时防止双氧水混合液进一步侵蚀硅片自然裂开时的裂面。

23.进一步地,等离子刻蚀处理在氢气的氛围下进行,氢气可以促进sio2与离子源气体进行反应,如此可快速去除激光切割边上的毛刺、尖角或者锯齿状凸起,避免其他部分的硅与离子源反应,从而保护其他部位不受损伤。

24.上述电池包含如上所述的硅片切割方法制得的硅片,上述硅片切割方法能消除激光切割面的凹凸、毛刺、锯齿边等切割异常的部分,能够使制得的硅片的切割面光滑平整,从而有利于形成正常的平整绒面,从而提高电池的性能,同时能提高丝网印刷时网版的使用寿命,进而提高电池的制备效率。

附图说明

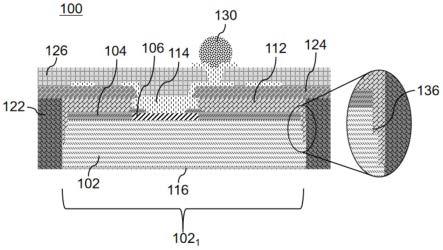

25.图1为实施例1制绒后的硅片的电镜图;

26.图2为对比例1切割后的硅片的电镜图;

27.图3为对比例1制绒后的硅片的电镜图。

具体实施方式

28.为了便于理解本发明,下面将对本发明进行更全面的描述,给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具

体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.在本发明中,“烷烃”可以表示直链、支链和/或环状烷烃。烷烃的碳数可以为1至3、4至20。包含该术语的短语,例如,“c1~c20烷烃”是指包含1~20个碳原子的烷烃,每次出现时,可以互相独立地为c1烷烃、c2烷烃、c3烷烃、c4烷烃、c5烷烃、c6烷烃、c7烷烃、c8烷烃或c12烷烃。非限制性实例包括:正丁烷、异丁烷、2-乙基丁烷、3,3-二甲基丁烷、1,3-二甲基丁烷、正戊烷、异戊烷、新戊烷、叔戊烷、环戊烷、1-甲基戊烷、3-甲基戊烷、2-乙基戊烷、4-甲基-2-戊烷、正己烷、1-甲基己烷、2-乙基己烷、2-丁基己烷、环己烷、4-甲基环己烷、4-叔丁基环己烷、正庚烷、1-甲基庚烷、2,2-二甲基庚烷、2-乙基庚烷、2-丁基庚烷、正辛烷、叔辛烷、2-乙基辛烷、2-丁基辛烷、2-己基辛烷、3,7-二甲基辛烷、环辛烷、正壬烷、正癸烷、2-乙基癸烷、2-丁基癸烷、2-己基癸烷、2-辛基癸烷、正十一烷烷、正十二烷、2-乙基十二烷、2-丁基十二烷、2-己基十二烷、2-辛基十二烷、正十三烷、正十四烷、正十五烷。

31.同理,c2~c20烯烃可以表示直链或支链烯烃。烯烃的碳数可以为2至3、4至20。包含该术语的短语,例如,“c2~c20烯烃”是指包含2~20个碳原子的烯烃,每次出现时,可以互相独立地为c2烯烃、c3烯烃、c4烯烃、c5烯烃、c6烯烃、c7烷烃、c8烷烃或c12烷烃。非限制性实例包括:乙烯、丙烯、正丁烯、异丁烯、2-乙基丁烯、3,3-二甲基丁烯、1,3-二甲基丁烯、正戊烯、异戊烯、新戊烯等。

[0032]“氟取代的c1~c20烷烃”是指c1~c20烷烃中至少一个氢原子被氟原子取代后的物质;“氟取代的c2~c20烯烃”是指c2~c20烯烃中至少一个氢原子被氟原子取代后的物质。

[0033]

目前在切割硅片时,一般采用预切激光“开槽”、热切激光“切片”的组合方式,即形成深度较浅的切割面,进而使硅片能够自然裂开,在达到切割的目的同时会在硅片的切割面形成毛刺、凸起,这些毛刺、凸起等受到外力挤压碰撞相比平整的切割面更容易形成碎片,导致硅片在后续的制绒过程中无法形成正常的绒面,进而影响后续pecvd镀膜工序,反而使硅片切半片相比电池切半片的效率更低,且这些毛刺、凸起在丝网印刷的过程中会扎破网版,导致网版寿命偏低,导致电池的生产制造成本增加。基于此,本技术的技术人员在经过大量创造性实验探究后,获得本技术中能使切割面光滑平整的硅片切割方法。

[0034]

本发明一实施方式提供了一种硅片切割方法,包括如下步骤s10~20。

[0035]

步骤s10、采用激光对硅片进行切割,且在进行所述切割的同时,对所述硅片的切割位置进行喷雾处理,得到切割后的硅片;所述喷雾处理采用的喷雾试剂包括过氧化氢溶液。

[0036]

步骤s20、将所述切割后的硅片置于氢氟酸溶液中进行浸泡;或

[0037]

对所述切割后的硅片的切割面进行等离子刻蚀处理,所述等离子刻蚀处理采用的等离子源选自氟取代的c1~c20烷烃和氟取代的c2~c20烯烃中的至少一种。

[0038]

上述硅片切割方法中,采用激光对硅片进行切割,且在进行所切割的同时,对硅片的切割位置进行喷雾处理,述喷雾处理采用的喷雾的组分为过氧化氢溶液,能将切割面形成的凹凸、毛刺、锯齿边等切割异常的部分氧化成二氧化硅,然后将切割后的硅片置于氢氟酸溶液中进行浸泡,从而腐蚀掉被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起;或是对切割后的硅片的切割面进行等离子刻蚀处理,等离子刻蚀处理采用的等离子源包括氟取代

的c1~c20烷烃和氟取代的c2~c20烯烃,在等离子刻蚀处理,特定的等离子源形成f原子、或含f原子团,进而与被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起反应生成挥发性的sif4,从而消除被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起。如此,能消除激光切割面的凹凸、毛刺、锯齿边等切割异常的部分,能够使得切割面光滑平整。

[0039]

其中,将切割后的硅片置于氢氟酸溶液中进行浸泡时,hf与切割面上的sio2二氧化硅反应,且sio2与hf的反应速度远远大于si和hf的反应速度,换言之,可以认为氢氟酸对切割后的硅片的切割面的sio2进行了选择性腐蚀,能够在腐蚀掉在切割过程中被氧化的毛刺、尖角以及锯齿状凸起的同时,使其他部位免受损伤。

[0040]

等离子刻蚀处理过程中,离子源形成f原子、或含f原子团,进而与被氧化成二氧化硅的毛刺、尖角以及锯齿状的凸起反应生成挥发性的sif4,且这些原子团和sio2反应速率远远大于与si的反应速率,能够在消除掉切割过程中被氧化的毛刺、尖角以及锯齿状凸起的同时,使其他部位免受损伤。

[0041]

在其中一些实施例,步骤s10中,切割和喷雾处理的步骤具体包括如下步骤s11。

[0042]

步骤s11、将激光源和喷雾装置设于硅片的下方,喷雾装置装有所述喷雾试剂;

[0043]

激光源发射激光对硅片进行切割;与此同时,喷雾装置喷射喷雾对硅片的切割位置进行喷雾处理。

[0044]

如此,激光束从下向上照射硅片进行切割,喷雾也从下向上对硅片的切割面进行喷雾处理,使得切割时产生的硅粉与喷雾溶液混合后,依靠重力以及细小液注的冲刷作用掉落,而不会粘附在硅片,同时防止双氧水混合液进一步侵蚀硅片自然裂开时的裂面。

[0045]

在其中一些实施例中,步骤s20中,等离子刻蚀处理在氢气的氛围下进行。

[0046]

氢气可以促进sio2与离子源气体进行反应,提高其反应速度,如此可快速去除激光切割边上的毛刺、尖角或者锯齿状凸起,避免其他部分的硅与离子源反应,从而保护其他部位不受损伤。

[0047]

在其中一些实施例是,步骤s20等离子刻蚀处理中,等离子源与氢气的体积比为1:(0.2~2)。

[0048]

进一步地,上述等离子刻蚀处理的工艺参数为:射频功率为300w~1200w,所述等离子源的气体流量为100sccm~1000sccm,氢气的气体流量为100sccm~2000sccm。

[0049]

上述氟取代的c1~c20烷烃和氟取代的c2~c20烯烃包括但不限于:一氟取代的c1~c20烷烃、多氟取代的c1~c20烷烃、一氟取代的c2~c20烯烃和多氟取代的c2~c20烯烃。

[0050]

此处对氟取代的c1~c20烷烃和氟取代的c2~c20烯烃举例,包括但不限于:一氟甲烷、二氟甲烷、三氟甲烷、四氟化碳、一氟乙烷、1.2-二氟乙烷、五氟乙烷、1-氟丁烷、全氟丁烷、七氟丙烷、1-氟丙烷、1,1-二氟乙烯、1,2-二氟乙烯、四氟乙烯、六氟丙烯、2-氟丙烯、三氟丙烯、1,1,1-三氟-2-丁烯、八氟异丁烯等。

[0051]

在一具体的示例中,上述等离子源为四氟化碳。

[0052]

在其中一些实施例中,步骤s20的等离子刻蚀处理中,但需要对多块切割后的硅片进行处理时,可将多块切割后的硅片进行叠放,然后一起进行等离子刻蚀处理。

[0053]

在其中一些实施例中,上述过氧化氢溶液由过氧化氢原液与水按照体积比5:100混合制得,过氧化氢原液的浓度为1.11g/ml~3.33g/ml。

[0054]

在一具体的示例中,上述过氧化氢溶液的溶剂为水,即过氧化氢溶液为双氧水。

[0055]

在其中一些实施例中,上述氢氟酸溶液由氢氟酸原液与水按照体积比2:100混合制得,氢氟酸原液的浓度为1.18g/ml~2.36gg/ml。

[0056]

在一具体示例中,上述氢氟酸溶液的溶剂为水。

[0057]

在其中一些实施例中,浸泡时间为1min~3min。

[0058]

需要说明的是,上述步骤s20浸泡的步骤中,以氢氟酸溶液的用量没有特别的要求,以能覆盖切割后的硅片为准。

[0059]

在其中一些实施例中,步骤s10中,激光的功率为5w~30w,波长为200nm~950nm。

[0060]

具体地,上述采用激光对硅片进行切割的步骤中,激光束从左到右逐渐进行切割,直至硅片将自动裂开。

[0061]

本发明以实施方式还提供一种电池,该电池包含如上所述的硅片切割方法制得的硅片。

[0062]

上述硅片切割方法能消除激光切割面的凹凸、毛刺、锯齿边等切割异常的部分,能够使制得的硅片的切割面光滑平整,从而有利于形成正常的平整绒面,从而提高电池的性能,同时能提高丝网印刷时网版的使用寿命,进而提高电池的制备效率。

[0063]

具体地,上述电池的制备方法包括如下步骤:

[0064]

采用如上所述的硅片切割方法制得硅片基材。

[0065]

对硅片基材依次进行制绒清洗、镀膜和丝网印刷处理,得到电池。

[0066]

在其中一些实施例中,上述镀膜步骤包括依次进行的沉积非晶硅薄膜、沉积导电层。此时,制得的电池为异质结电池。

[0067]

具体地,沉积非晶硅薄膜采用pecvd工序,沉积导电层采用pvc工艺。

[0068]

具体地,通过丝网印刷技术在硅片上印刷银栅线,制作正负电极导出。

[0069]

下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

[0070]

以下为具体实施例。

[0071]

实施例1

[0072]

(1)准备150μm厚度的n型硅片置于操作台上;配备过氧化氢水溶液:将水和双氧水(h2o2)按照体积比例v(h2o)/v(h2o2)=2:100混合,过氧化氢水溶液的质量浓度为0.0435g/ml,并注入喷雾装置。

[0073]

(2)将激光源与喷雾装置设于硅片下方,激光源发射出的激光束波长为512nm,激光功率为10w,激光束从左到右逐渐对硅片进行切割,一边进行切割的同时,开启喷雾装置对切割位置进行喷雾处理,直至最右边硅片自动裂开,如此将原硅片进行激光切割分割成两个半片。

[0074]

(3)配置hf溶液:按照将hf液和h2o按照v(hf)/v(h2o)=5:100混合;hf溶液的浓度为0.0435g/ml;将步骤(2)中得到的切割后的硅片浸没在hf溶液中,使hf与切割面上的sio2二氧化硅反应,浸泡2min。

[0075]

(4)将步骤(3)处理后的硅片进行制绒清洗,制绒清洗后的硅片的电镜图如图1所示,从图中可看出:制绒后切割面的绒面生长完整、形成平整的绒面。

[0076]

(5)重复上述步骤(1)~(4)100次,检查切割后的切割面是否平整,其他部位是否存在损伤,如切割面、且不存在损伤,后续制绒后的绒面平整,则为合格硅片,反之,则不合格。按照下述公式计算良品率。

[0077]

良品率=合格硅片数量

÷

硅片总数

×

100%

[0078]

具体结果请见表1。

[0079]

实施例2

[0080]

(1)同实施例1步骤(1)。

[0081]

(2)将激光源与喷雾装置设于硅片下方,激光源发射出的激光束波长为512nm,激光功率为10w,激光束从左到右逐渐对硅片进行切割,一边进行切割的同时,开启喷雾装置对切割位置进行喷雾处理,直至最右边硅片自动裂开,如此将原硅片进行激光切割分割成两个半片。

[0082]

(3)将步骤(2)中得到的切割后的硅片叠放在一起,针对切割面进行等离子刻蚀处理:采用四氟化碳cf4为等离子源,射频功率为选择350w,其中cf4的气体流量为200sccm,同时通入氢气,h2的气体流量为300sccm,刻蚀10min。

[0083]

切割效果同上述实施例1,得到切割面平整的硅片。

[0084]

(4)同实施例1步骤(4),制绒后切割面的绒面生长完整、形成平整的绒面。

[0085]

(5)同实施例1步骤(5),具体结果请见表1。

[0086]

实施例3

[0087]

(1)同实施例1步骤(1)。

[0088]

(2)将激光源与喷雾装置设于硅片下方,激光源发射出的激光束波长为512nm,激光功率为10w,激光束从左到右逐渐对硅片进行切割,一边进行切割的同时,开启喷雾装置对切割位置进行喷雾处理,直至最右边硅片自动裂开,如此将原硅片进行激光切割分割成两个半片。

[0089]

(3)将步骤(2)中得到的切割后的硅片叠放在一起,针对切割面进行等离子刻蚀处理:采用四氟化碳cf4为等离子源,射频功率为选择350w,其中cf4的气体流量为1000sccm,同时通入氢气,h2的气体流量为1000sccm,刻蚀3min。

[0090]

切割效果同上述实施例1,得到切割面平整的硅片。

[0091]

(4)同实施例1步骤(4),制绒后切割面的绒面生长完整、形成平整的绒面。

[0092]

(5)同实施例1步骤(5),具体结果请见表1。

[0093]

实施例4

[0094]

(1)准备150μm厚度的n型硅片置于操作台上;配备双氧水:将水和h2o2按照体积比例v(h2o)/v(h2o2)=2:100混合,并注入喷雾装置。

[0095]

(2)将激光源与喷雾装置设于硅片下方,激光源发射出的激光束波长为512nm,激光功率为10w,激光束从左到右逐渐对硅片进行切割,一边进行切割的同时,开启喷雾装置对切割位置进行喷雾处理,直至最右边硅片自动裂开,如此将原硅片进行激光切割分割成两个半片。

[0096]

(3)将步骤(2)中得到的切割后的硅片叠放在一起,针对切割面进行等离子刻蚀处理:采用四氟化碳cf4为等离子源,射频功率为选择350w,其中cf4的气体流量为200sccm,刻蚀10min。

[0097]

切割效果同上述实施例1,得到切割面平整的硅片。

[0098]

(4)同实施例1步骤(4),制绒后切割面的绒面生长完整、形成平整的绒面。

[0099]

(5)同实施例1步骤(5),具体结果请见表1。

[0100]

实施例5

[0101]

实施例5与实施例1基本相同,不同之处仅在于:步骤(3)如下:

[0102]

将步骤(2)中得到的切割后的硅片叠放在一起,针对切割面进行等离子刻蚀处理:采用三氟甲烷为等离子源,射频功率为选择350w,其中cf4的气体流量为200sccm,同时通入氢气,h2的气体流量为300sccm。

[0103]

对比例1

[0104]

(1)准备150μm厚度的n型硅片置于操作台上,将水注入喷雾装置。

[0105]

(2)将激光源与喷雾装置设于硅片上方,激光源发射出的激光束波长为512nm,激光功率为10w,激光束从左到右逐渐对硅片进行切割,一边进行切割的同时,开启喷雾装置对切割位置进行喷雾处理,直至最右边硅片自动裂开,如此将原硅片进行激光切割分割成两个半片。

[0106]

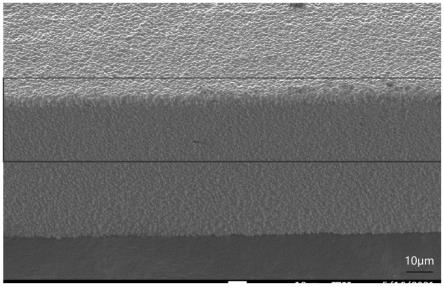

切割后的硅片的切割面的电镜图如图2所示,从图中可看出,切割面上存在大量凸起和毛刺。

[0107]

(3)同实施例1步骤(4)。

[0108]

制绒后的硅片的电镜图如图3所示,从图中可看出:制绒后的硅片中,切割面的绒面依旧凹凸不平,绒面生长不完整。

[0109]

(4)同实施例1步骤(5)。

[0110]

表1

[0111] 良品率(%)实施例198.9实施例299.4实施例399.8实施例498.3实施例599.5对比例130.0

[0112]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0113]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。