1.本发明涉及显示技术领域,尤其涉及一种背光模组、显示模组、显示装置及显示模组的制备方法。

背景技术:

2.mini led(mini organic light-emitting diode,迷你发光二极管)是led的一种,相较于传统led,mini led所占体积更小,颗粒更小,因此使用mini led作为背光源,在同样的屏幕尺寸内,mini led的单位面积内光源密度更高且光源单位尺寸更小,这样就有条件对整块背光模组实现更为精密的局部控制,不会产生背光不匀的问题。目前,使用mini led灯板作为背光源的显示装置的轻薄化设计为研究热点之一。

技术实现要素:

3.本发明提供一种背光模组、显示模组、显示装置及显示模组的制备方法,减薄了显示模组的整体厚度,且降低了其生产成本。

4.为达到上述目的,本发明采用如下技术方案:

5.本发明的第一方面提供了一种背光模组,包括:发光背板、膜材组和边框。

6.其中,发光背板包括玻璃基板;发光背板包括相对的第一表面和第二表面,以及连接第一表面和第二表面的多个侧面。膜材组设置在发光背板的第一表面一侧。边框位于发光背板的第一表面一侧,边框包围膜材组,且与发光背板的边缘位置固定连接。

7.本发明的一些实施例所提供的背光模组,通过在玻璃基板上制作灯板从而制成发光背板,发光背板既是灯板,还可以作为背板,无需使用传统的金属背板,使得背光模组的整体结构更简单;且因为没有了厚重的金属背板,使得背光模组更薄、更轻;采用玻璃基板,制造成本相较使用fpc(flexible printed circuit board,柔性印刷电路板)基板和pi(polyimide film,聚酰亚胺薄膜)基板更低;相应的,应用本发明的一些实施例所提供的背光模组的显示模组或显示装置等的厚度更薄、重量更轻。

8.在一些实施例中,玻璃基板的厚度范围为0.1mm~0.4mm。

9.在一些实施例中,玻璃基板为无碱玻璃、碱性玻璃、强化玻璃或钢化玻璃。

10.在一些实施例中,边框包括主框体和防护栏,主框体包括相对的第一表面和第二表面,以及连接主框体的第一表面和第二表面的内侧面和外侧面,防护栏位于主框体的第二表面一侧且靠近外侧面;其中,主框体包围膜材组,主框体的第二表面与发光背板的第一表面的边缘部分固定连接,防护栏的内侧面与发光背板的多个侧面固定连接。

11.在一些实施例中,沿发光背板厚度方向,防护栏的高度大于发光背板的厚度。

12.在一些实施例中,防护栏沿垂直于发光背板厚度方向的方向上的厚度范围为0.45mm~0.55mm。

13.在一些实施例中,发光背板的第二表面设置有导电强化层。

14.在一些实施例中,背光模组还包括设置于发光背板和膜材组之间保护胶,保护胶

在发光背板上的正投影的边界与发光背板的第一表面的侧边之间的距离为2mm~2.3mm。

15.在一些实施例中,发光背板包括玻璃基板,以及依次设于玻璃基板的第一表面上的阵列层和发光器件层;阵列层包括导电层和绑定层,导电层分别与绑定层和发光器件层电连接;发光背板还包括柔性电路板,柔性电路板的一侧设置于发光背板的第一表面一侧且与绑定层电连接,柔性电路板的另一侧朝向发光背板的第二表面弯折并设置于发光背板的第二表面一侧。

16.本发明的第二方面提供了一种显示模组,包括:如上所述的背光模组;和面板组件。面板组件设置于背光模组的出光侧,且面板组件的边缘位置处与背光模组的边框固定连接。

17.上述显示模组的有益效果与本发明的第一方面所提供的背光模组的有益效果相同,此处不再赘述。

18.本发明的第三方面提供了一种显示装置,包括:如上所述显示模组;和壳体。壳体包围显示模组。

19.上述显示装置的有益效果与本发明的第一方面所提供的背光模组的有益效果相同,此处不再赘述。

20.本发明的第四方面提供了一种显示模组的制备方法,显示模组包括背光模组,背光模组包括发光背板;制备方法包括:形成发光背板;形成发光背板,包括:提供初始玻璃背板,初始玻璃背板包括初始玻璃基板和设置于初始玻璃基板的第一表面上的阵列层。在阵列层远离初始玻璃基板的一侧形成防护膜,防护膜包覆阵列层以及初始玻璃基板的第一表面。从初始玻璃基板的与第一表面相对的第二表面,对初始玻璃基板进行减薄,形成玻璃基板。去除防护膜。

21.上述显示模组的制备方法的有益效果与本发明的第一方面所提供的背光模组的有益效果相同,此处不再赘述。

22.在一些实施例中,在阵列层远离初始玻璃基板的一侧形成防护膜之前,还包括:在初始玻璃基板设置有阵列层的一侧形成发光器件层。或者,在去除防护膜之后,还包括:在阵列层远离玻璃基板的一侧形成发光器件层。

23.在一些实施例中,从初始玻璃基板的与第一表面相对的第二表面,对初始玻璃基板进行减薄,形成玻璃基板,包括:将包覆防护膜的初始玻璃基板浸入反应液中。在初始玻璃基板减薄到目标厚度后取出,得到玻璃背板,所述玻璃背板的玻璃基板具有目标厚度。

24.在一些实施例中,形成发光器件层的步骤在形成防护膜的步骤之前,在阵列层远离初始玻璃基板的一侧形成防护膜,包括:在发光器件层远离初始玻璃基板一侧形成离型膜,离型膜包覆阵列层、发光器件层以及初始玻璃基板的第一表面。在离型膜远离初始玻璃基板的一侧形成防腐蚀膜,防腐蚀膜包覆离型膜远离初始玻璃基板的一侧,以及初始玻璃基板的第一表面和部分侧面。或者,形成发光器件层的步骤在去除防护膜的步骤之后,在阵列层远离初始玻璃背板的一侧形成防护膜,包括:在阵列层远离初始玻璃基板一侧形成离型膜,离型膜包覆阵列层以及初始玻璃基板的第一表面。在离型膜远离初始玻璃基板的一侧形成防腐蚀膜,防腐蚀膜包覆离型膜远离初始玻璃基板的一侧,以及初始玻璃基板的第一表面和部分侧面。

25.在一些实施例中,在提供初始玻璃背板之前,还包括:形成初始玻璃背板;形成初

始玻璃背板,包括:提供玻璃母板,在玻璃母板的第一表面上形成缓冲层。在缓冲层远离玻璃母板的一侧形成导电层,导电层包括多条信号线和多个绑定衬垫。在导电层远离缓冲层的一侧形成绝缘层,绝缘层包括多个第一过孔,第一过孔暴露导电层。在绝缘层远离导电层的一侧形成绑定层,绑定层包括多个绑定电极,绑定电极通过第一过孔与导电层电连接。在绑定层远离绝缘层的一侧形成保护层,保护层包括多个第二过孔,第二过孔与第一过孔相连通,形成第一玻璃背板,其中,第一玻璃背板包括玻璃母板和设置于玻璃母板上的由缓冲层、导电层、绝缘层、绑定层和保护层形成的阵列层。对第一玻璃背板进行裁切,得到多个初始玻璃背板,其中,初始玻璃背板包括由第一玻璃背板裁切形成的初始玻璃基板,和设置于初始玻璃基板上的由缓冲层、导电层、绝缘层、绑定层和保护层形成的阵列层。

26.在一些实施例中,在提供玻璃母板之前,包括:提供初始玻璃母板,对初始玻璃母板进行化学强化,得到玻璃母板。对第一玻璃背板进行裁切,得到多个初始玻璃背板,包括:对第一玻璃背板进行裁切,得到多个第二玻璃背板。对第二玻璃背板的玻璃板边缘进行化学强化,得到初始玻璃背板。

27.在一些实施例中,在初始玻璃基板设置有阵列层的一侧形成发光器件层,包括:在阵列层远离初始玻璃基板的一侧的形成反射层,反射层包括多个第三过孔,第三过孔与第二过孔、第一过孔相连通形成绑定孔。在反射层远离初始玻璃基板的一侧形成多个发光器件,发光器件的引脚通过绑定孔与绑定衬垫电连接。在多个发光器件远离反射层的一侧形成封装层。

28.在一些实施例中,在阵列层远离玻璃基板的一侧形成发光器件层,包括:在阵列层远离玻璃基板的一侧的形成反射层,反射层包括多个第三过孔,第三过孔与第二过孔、第一过孔相连通形成绑定孔。在反射层远离玻璃基板的一侧形成多个发光器件,发光器件的引脚通过绑定孔与绑定衬垫电连接。在多个发光器件远离反射层的一侧形成封装层。

29.在一些实施例中,在形成发光背板后,还包括:在发光背板的第一表面一侧形成膜材组,发光背板的第一表面为出光面。将边框设置于发光背光的第一表面一侧,且将边框与发光背板的边缘位置固定连接。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

31.图1为相关技术的一些实施例所提供的显示模组的结构图;

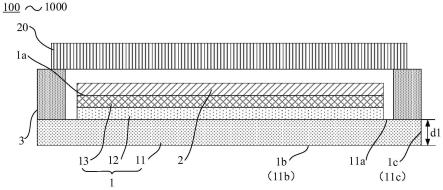

32.图2a为本发明的一些实施例所提供的显示模组的一种结构图;

33.图2b为本发明的一些实施例所提供的发光背板的结构图;

34.图2c为本发明的一些实施例所提供的发光背板剖面结构图;

35.图3为本发明的一些实施例所提供的显示模组的另一种结构图;

36.图4为图3中a区域的放大图;

37.图5为本发明的一些实施例所提供的发光背板的制备方法的流程图;

38.图6为图5中步骤s1对应的结构图;

39.图7a为本发明的一些实施例所提供的形成初始玻璃背板的一种流程图;

40.图7b为本发明的一些实施例所提供的形成初始玻璃背板的另一种流程图;

41.图8a为图7a和图7b中步骤s0-1的结构图;

42.图8b为图7b中步骤s0-6-2对应的结构图;

43.图8c为图7a中步骤s0-6对应的结构图;

44.图9为本发明的一些实施例所提供的发光背板的制备方法的一种流程图;

45.图10为图9中步骤s2-2b对应的结构图;

46.图11为图9中步骤s3-1对应的结构图;

47.图12为图9中步骤s3-2对应的结构图;

48.图13为图9中步骤s4对应的结构图;

49.图14为图9中步骤s5对应的结构图;

50.图15为本发明的一些实施例所提供的发光背板的制备方法的另一种流程图;

51.图16为15中步骤s1-2对应的结构图;

52.图17为图15中步骤s2-2a对应的结构图;

53.图18为图15中步骤s3-1对应的结构图;

54.图19为图15中步骤s3-2对应的结构图。

55.图20为图15中步骤s4对应的结构图。

具体实施方式

56.为使本发明的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

57.除非上下文另有要求,否则,在整个说明书和权利要求书中,术语“包括”被解释为开放、包含的意思,即为“包含,但不限于”。在说明书的描述中,术语“一个实施例”、“一些实施例”、“示例性实施例”、“示例”、“特定示例”或“一些示例”等旨在表明与该实施例或示例相关的特定特征、结构、材料或特性包括在本公开的至少一个实施例或示例中。上述术语的示意性表示不一定是指同一实施例或示例。此外,所述的特定特征、结构、材料或特点可以以任何适当方式包括在任何一个或多个实施例或示例中。

58.以下,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本公开实施例的描述中,除非另有说明,“多个”的含义是两个或两个以上。

59.本文中“适用于”或“被配置为”的使用意味着开放和包容性的语言,其不排除适用于或被配置为执行额外任务或步骤的设备。

60.应当理解的是,当层或元件被称为在另一层或基板上时,可以是该层或元件直接在另一层或基板上,或者也可以是该层或元件与另一层或基板之间存在中间层。

61.本文参照作为理想化示例性附图的剖视图和/或平面图描述了示例性实施方式。

在附图中,为了清楚,放大了层和区域的厚度。因此,可设想到由于例如制造技术和/或公差引起的相对于附图的形状的变动。因此,示例性实施方式不应解释为局限于本文示出的区域的形状,而是包括因例如制造而引起的形状偏差。例如,示为矩形的蚀刻区域通常将具有弯曲的特征。因此,附图中所示的区域本质上是示意性的,且它们的形状并非旨在示出设备的区域的实际形状,并且并非旨在限制示例性实施方式的范围。

62.目前,显示装置的轻薄化设计为研究热点之一。以液晶显示装置为例,液晶显示装置包括液晶显示模组,液晶显示模组包括:背光模组(包括:背框,胶带,灯板,膜材组(包括扩散片和增亮膜等等)和面板组件(包括:阵列基板和对置基板等)等,其整体厚度大多在3~4mm。为了降低整个显示模组的厚度,可以使用柔性fpc(flexible printed circuit board,柔性印刷电路板)基板作为灯板基板,显示模组的整体厚度最薄可以做到2.44mm;还可以使用超薄的pi(polyimide film,聚酰亚胺薄膜)基膜作为灯板基板,显示模组的整体厚度最薄可以做到2.37mm;但使用pi基膜的制造成本相较使用柔性fpc基板更高,但厚度却没有明显降低。

63.如图1所示,显示模组200包括背光模组30和面板组件20,其中背光模组30包括背光源,面板组件20包括液晶显示屏,背光源位于液晶显示屏的背面,背光源使用多个mini-led作为发光器件,为液晶显示屏提供光源。

64.在相关技术的一些实施例中,如图1所示,背光模组30包括灯板8、金属背框7和膜材组2。灯板8位于金属背框7的内部,且固定在金属背框7的金属背板71的一侧,灯板8远离金属背板71的一侧设置有膜材组2,膜材组2用于调光。面板组件20设置于背光模组30的出光面一侧,例如面板组件20与金属背框7的连接墙72固定连接。

65.具体地,灯板8例如为fpc基灯板或pi基灯板。

66.图1所示的显示模组200中,背光模组30采用较为厚重的金属背框7,结构较为复杂,且增加了显示200的整体厚度,不利于显示装置的轻薄化,另外,灯板12采用fpc基或者pi基,成本较高,造成显示装置的造价较高。

67.本发明的一些实施例提供了一种背光模组10,如图2a所示,该背光模组10包括发光背板1、膜材组2和边框3。如图2a、图2b、图3所示,发光背板1包括玻璃基板11。发光背板1包括相对的第一表面1a和第二表面1b,以及连接第一表面1a和第二表面1b的多个侧面1c。第一表面1a为发光背板1的出光面,第二表面1b为发光背板1的背光面。发光背板1的第一表面1a一侧设置有膜材组2。边框3位于发光背板1的第一表面1a一侧,边框3将膜材组2包围其中,且边框3与发光背板1的边缘位置固定连接。

68.示例性地,如图2b所示,玻璃基板11的第一表面11a包括中间区域cc和边缘区域dd,边框3与发光背板1的边缘位置固定连接,如图4中b处(图中虚线框的位置)所示,发光背板1的边缘位置包括:发光背板1的第一表面1a靠近第一表面1a侧边的部分(例如图2b中的玻璃基板11的边缘区域dd),或者,发光背板1的第一表面1a靠近第一表面1a侧边的部分以及侧面1c靠近第一表面1a侧边的部分。

69.示例性地,发光背板1的第一表面1a与第二表面1b的形状为矩形,边框3在发光背板1的第一表面1a上的正投影为中空结构的矩形框。

70.本发明的一些实施例中提供的背光模组10,如图2a、图3所示,与如图1中所示的相关技术的一些实施例所提供的背光模组30相比较,采用玻璃基板11作为发光背板1的基底,

玻璃基板11相比柔性基底,例如fpc基底或者pi基底,具有一定硬度和强度,因此可以省去承载和保护柔性基底的金属背板71,玻璃基板11可以代替金属背板71作为保护基底,这样使得发光背板1在作为灯板8的同时还可以代替金属背板71作为背板,不需使用传统的金属背框7,结构更加简单,且发光背板1的厚度相比灯板8和金属背板71的总厚度减小,例如至少减薄0.2mm。进一步地,没有了厚重的金属背板71,也减少了背光模组10的大部分重量,使得背光模组10的整体结构更轻、更薄。另外,采用玻璃基板11,相比fpc基底或者pi基底,成本降低,从而能够降低背光模组以及显示装置整体的成本。

71.在一些实施例中,如图2a所示,玻璃基板11的厚度d1的范围为0.1mm~0.4mm,玻璃基板11的厚度d1例如为0.1mm、0.2mm或0.4mm。示例性地,柔性fpc基板的厚度为0.15mm~0.2mm,但使用柔性pfc基板作为灯板基底,还需要使用金属背板71支撑和保护柔性fpc基板,金属背板71的厚度例如为0.2mm,pfc基板的厚度为0.15mm,金属背板71与pfc基板的厚度总和为0.35mm,相较之下玻璃基板11的厚度更薄,且省去了金属背板71,结构更简单。

72.在一些实施例中,玻璃基板11为无碱玻璃、碱性玻璃、强化玻璃或钢化玻璃。

73.示例性地,使用无碱玻璃作为基底,相较于普通玻璃,能够减少加工过程中玻璃基板受热产生收缩。

74.示例性地,使用碱性玻璃作为基底,相较于使用普通玻璃,能够降低加工过程中玻璃基板内的热收缩的各向异性偏差。

75.示例性地,使用强化玻璃或钢化玻璃作为基底,相较于使用普通玻璃,发光背光1的整体强度更高,可以对其上设置的结构起到更好的支撑和保护效果。

76.在一些实施例中,如图2a、图3所示,发光背板1除包括玻璃基板11外,还包括依次设于玻璃基板11一侧的阵列层12和发光器件层13。示例性地,玻璃基板11包括第一表面11a、第二表面11b和连接第一表面11a和第二表面11b的多个侧面11c,玻璃基板11的第一表面11a包括中间区域cc和边缘区域dd,阵列层12和发光器件层13设置于玻璃基板11的中间区域cc。

77.需要说明的是,发光背板1的第一表面1a为发光器件层13远离玻璃基板11的一面,发光背板1的第二表面1b为玻璃基板11的第二表面11b,发光背板1的侧面1c为玻璃基板11的侧面11c,发光背板1的边缘位置为玻璃基板11的第一表面1a的边缘区域dd,以及玻璃基板11的多个侧面1c,边框3与发光背板1的边缘位置固定连接,也就是说,边框3与玻璃基板11的第一表面11a的边缘区域dd,以及玻璃基板11的多个侧面11c的至少一部分连接。

78.在一些实施例中,如图3、图4所示,图4为图3中a区域的放大图,边框3包括主框体31和防护栏32。发光背板1包括相对的第一表面1a和第二表面1b,以及连接第一表面1a和第二表面1b的多个侧面1c。主框体31包括相对的第一表面3a和第二表面3b,以及连接主框体31的第一表面3a和第二表面3b的内侧面3c和外侧面3d,防护栏32位于主框体31的第二表面3b一侧且靠近外侧面3d。其中,主框体31包围膜材组2,主框体31的第二表面3b与发光背板1的第一表面1a的边缘部分固定连接,防护栏32的内侧面3c与发光背板1的多个侧面1c固定连接。

79.通过在主框体31的第二表面31b上设置防护栏32,防护栏32对发光背板1的多个侧面1c的至少一部分进行遮挡,可以防止发光背板1的多个侧面1c意外磕碰造成损伤,从而加强了边框3对发光背板1的保护效果。

80.在一些实施例中,沿发光背板1厚度方向,即图4中所示的第一方向z,防护栏32的高度d3大于玻璃基板11的厚度d1。

81.示例性地,玻璃基板11的厚度d1为0.2mm,防护栏32沿图4中所示的第一方向z的高度d3大于0.2mm,防护栏32沿图4中所示的第一方向z的高度d3例如为0.25mm、0.5mm或0.55mm。

82.在如图3、图4中所示,防护栏32在第一方向z的高度d3大于玻璃基板11在第一方向z的厚度d1时,防护栏32将发光背板1包围其中,发光背板1的多个侧面1c完全被防护栏32遮挡,可以有效防止发光背板1的下侧边角(下侧边角为发光背板1第二表面1b与其多个侧面1c相接部位)受到磕碰;示例性地,发光背板1的下侧边角例如为图2b中所示ee区域。且防护栏32的内侧面(主框体31的内侧面31c的一侧)与主框体31的第二表面31b之间形成一凹台,发光背板1的边缘位置通过第一粘合剂5(例如胶水)与凹台粘合连接;发光背板1的第一表面1a靠近第一表面1a靠近第一表面1a侧边的部分与主框体31的第二表面3b通过第一粘合剂5粘合连接,发光背板1的侧面1c靠近其第一表面1a侧边的部分与防护栏32的内侧面通过第一粘合剂5粘合连接;同时,凹台限制了发光背板1在第二方向y上的移动,有效限制发光背板1移位,且在将发光背板1安装至边框3上时,起到辅助定位效果。示例性地,第一粘合剂5例如为硅基胶水,相较普通胶水,硅基胶水的粘性更高、缓冲力更好。

83.在一些实施例中,沿垂直于发光背板1厚度方向的方向上,即图4中所示的第二方向y,防护栏32的厚度d6的范围为0.45mm~0.55mm,防护栏32的厚度d6例如为0.45mm、0.5mm或0.55mm。限定防护栏32在第二方向y上的厚度d6范围,可以更好的保护发光背板1,有效避免发光背板1受到来自侧面1c的外部冲击(例如磕碰)造成损伤。

84.示例性地,防护栏32可以采用橡胶材料,可以理解的是,由于橡胶材料较软,故玻璃基板11在与防护栏32接触时,受到的冲击力较小,且橡胶材料具备一定的缓冲效果,可以有效防止安装时或其他情况下,玻璃基板11与防护栏32磕碰造成玻璃基板11损伤。

85.在一些实施例中,边框3的主框体31和防护栏32为一体结构,主框体31和防护栏32一次成型,二者的材料相同。

86.示例性地,边框3的材料可选用橡胶或铝合金;铝合金材料的边框3材质更硬,抗弯强度更优,可以更好的保护发光背板1以及膜材组2。

87.在一些实施例中,在发光背板1的第二表面1b上设置有导电强化层。示例性地,导电强化层可选用黑色铝箔胶带。示例性地,导电强化层设置于玻璃基板11的第二表面11b上。

88.导电强化层具有导电性,且具有一定强度,将导电强化层设置在发光背板1的第二表面1b上,可以增强发光背板1的强度,且有利于将背光模组10产生的静电导出,避免静电影响背光模组10正常工作。可以理解的是,发光背板1的第二表面1b为玻璃基板11的第二表面11b,例如,通过在玻璃基板11的第二表面11b贴附一层黑色铝箔胶带,在增强了玻璃基板11的第二表面11b的表面强度的同时,还增加了玻璃基板11的第二表面11b的导电性,从而可以更好的将背光模组10中存在的静电导出。

89.在一些实施例中,如图4所示,背光模组10还包括设置于发光背板1和膜材组2之间保护胶4,保护胶4在发光背板1上的正投影的边界与发光背板1的第一表面1a的侧边之间的距离d4(即保护胶4在玻璃基板11的第一表面11a上的正投影的边界与玻璃基板11的第一表

面11a的侧边之间的距离)的范围为2mm~2.3mm,距离d4例如为2mm、2.2mm或2.3mm。

90.示例性地,因为发光背板1在作为灯板(相当于图1中的灯板8)的同时又可做背板(相当于图1中的金属背板71),相较常规灯板,在制作时,发光背板1中的玻璃基板11的第一表面1a的多个侧边,沿图4中所示第二方向y以及平行于玻璃基板11的第一表面1a的垂直于第二方向y的第三方向x上的尺寸可比玻璃基板11的设计尺寸多出2mm~2.3mm,用做工艺边,玻璃基板11的设计尺寸为,设置阵列层12和发光器件层13的区域的尺寸,即图2b中的中间区域cc的尺寸,或者,设计尺寸可以相较中间区域cc的尺寸稍大。在多出的部分区域(例如图2b中的边缘区域dd)内不设置有阵列层12和发光器件层13,该区域内可用于放置例如白油印刷、化金、切割等工艺所需的标记,且做完上述工艺后,工艺边可以保留,无需切除,可省去第二次切割工艺。

91.在一些实施例中,如图4所示,距离d4的范围为5mm~10mm。例如显示装置的显示尺寸为55英寸,相较显示尺寸为16英寸的显示装置,可以理解的是,在显示装置的显示尺寸增大的同时,显示装置所使用的背光模组的尺寸和重量也相应的增大,且背光模组在制作时,用于放置例如白油印刷、化金、切割等工艺所需的标记的区域(例如图2b中的边缘区域dd)所需的面积也相应的增大,因此,距离d4的范围也相应的增大,使得在满足放置工艺所需标识的前提下,发光背板1与边框3的连接面积更大,连接更稳固。

92.在一些实施例中,如图2a、图2b、图2c、图3、图4所示,发光背板1包括玻璃基板11,以及依次设于玻璃基板11的第一表面11a上的阵列层12和发光器件层13。

93.示例性地,如图2c所示,阵列层12包括缓冲层121、导电层122、绝缘层123、绑定层124和保护层125等。示例性地,导电层122分别与绑定层124和发光器件层13电连接。

94.示例性地,如图2c所示,发光器件层13包括反射层13a、多个发光器件13b以及封装层13c等。封装层13c用于保护发光器件13b,防止发光器件13b在空气中长期暴露或受到机械损伤而失效,从而提高发光器件13b的工作稳定性。具体地,封装层13c的材料例如为硅胶。具体地,发光器件13b例如为mini led芯片或micro led芯片。

95.在一些实施例中,缓冲层的厚度为1000a~10000a(埃,1埃等于10-10米),缓冲层的厚度例如为1000a、8000a或10000a。

96.作为一种可能的设计,导电层的厚度不低于2μm,导电层的厚度例如为2μm或3μm。具体地,导电层例如包括多个绑定衬垫以及多条信号线等结构,信号线与绑定衬垫连接。绑定层包括多个绑定电极,多个绑定电极靠近发光背板的侧面,绑定电极通过贯穿绝缘层的过孔与信号线电连接。

97.作为一种可能的设计,如图2c所示,绝缘层123包括多个第一过孔123a,多个第一过孔123a均贯穿至导电层122,第一过孔123a暴露绑定衬垫122a。保护层125包括多个第二过孔125a,一个第二过孔125a与一个第一过孔123a相连通并贯穿至导电层122。反射层13a包括多个第三过孔13d,一个第三过孔13d与第二过孔125a、第一过孔123a相连通形成绑定过孔,绑定过孔贯穿反射层13a、保护125层和绝缘层123,直至导电层122,绑定过孔暴露绑定衬垫122a。发光器件13b通过绑定过孔与绑定衬垫122a电连接,从而在信号线传输的信号的控制下,发光器件13b能够发光。

98.作为一种可能的设计,导电层与绑定层的材料相同,且导电层与绑定层的材料具有较强的导电性,例如导电层与绑定层的材料为铜。

99.作为一种可能的设计,缓冲层与绝缘层的材料相同,例如缓冲层与绝缘层的材料为氮化硅。

100.示例性地,保护层的材料包括氮化硅、氧化硅中的至少一种。

101.在一些实施例中,导电层与发光器件层中的多个发光器件耦接,被配置为驱动发光器件层中的多个发光器件发光。

102.在一些实施例中,在保护层远离绑定层的一侧还包括采用化学镍金工艺制作出的化金层,化金层覆盖导电层被相连通的第一过孔和第二过孔暴露出的绑定衬垫。化金层具有较强的抗腐蚀性能和隔热性能,能够保护导电层中绑定衬垫,避免绑定衬垫收到水氧腐蚀,同时,在发光背板1制备工艺中以及工作过程中,能够降低发热量,延长发光背板的使用寿命。

103.在一些实施例中,发光背板1还包括柔性电路板,柔性电路板的一侧设置于发光背板1的第一表面1a一侧且与绑定层电连接,柔性电路板的另一侧朝向发光背板1的第二表面1b弯折并设置于发光背板的第二表面1b一侧。通过在发光背板1的侧边设置柔性电路板,将电路从前侧(发光背板1的出光侧,即发光背板1的第一表面1a一侧)引至后侧(发光背板1的背光侧,即发光背板1的第二表面1b一侧),相较与直接在发光背板1的第一表面1a一侧设置电路板,缩窄了整个背光模组的边框。

104.本发明的实施例还提供了一种显示模组100,如图2a、图3、图4所示,显示模组100包括:背光模组10和面板组件20。面板组件20设置于背光模组10的出光侧,且面板组件20的边缘位置处与背光模组10的边框3固定连接。面板组件20的边缘位置处包括面板组件20靠近边框3的一侧表面与边框3相重叠的部分。

105.示例性地,面板组件20的边缘位置处与边框的主框体固定连接,例如,面板组件20的边缘位置处通过第二粘合剂6与主框体31的第一表面31a粘合连接,从而将面板组件20与背光模组10固定连接。

106.可选地,第二粘合剂6例如为双面胶。

107.示例性地,面板组件20包括下偏光板201、阵列基板202、对置基板203和上偏光板204以及位于阵列基板202和对置基板203之间的液晶层等。

108.偏光板吸收与其偏光轴垂直方向的光,只允许与其偏光轴平行方向(其透振方向)的光通过,从而将自然光转变为直线偏振光,当存在两个偏光板时,就能控制光线能否穿过偏光片射出。在一些实施例中,下偏光板201平行于上偏光板204,且,下偏光板201的偏光轴与上偏光板204的偏光轴垂直。

109.以一定方向进行排列的液晶分子,能够起到旋光作用。在一些实施例中,下偏光板201的偏光轴与上偏光板204的偏光轴垂直,背光模组10发出的光穿过下偏光板201的部分转变为平行于下偏光板201的偏光轴方向的第一线偏振光;接着,通过液晶分子的排列方向的变化,使得透过下偏光板201射出的第一线偏振光在到达偏光板204时,转变成与上偏光板204的偏光轴呈一定角度的第二线偏振光,根据第二线偏振光与上偏光板204的偏光轴之间的角度不同,第二线偏振光可以穿过上偏光板204射出光的量也不同,使得透过上偏光板204射出的光的亮度也不同。具体地,第二线偏振光与上偏光板204的偏光轴之间的角度范围例如为0

°

~90

°

,例如为0

°

、45

°

或90

°

。

110.示例性地,面板组件20包括多个像素点,阵列基板202包括多个像素电极和驱动电

路,对置基板203包括公共电极等,像素电极和公共电极相对设置,形成电容,在像素电极在驱动电路的控制下,与公共电极之间形成电场,液晶分子在电场中能够发生偏转。具体地,每个驱动电路对应一个像素点,用于控制该像素点的显示(该像素点是否发光,以及发光的明暗度);驱动电路能够控制像素电极与公共电极之间形成电场的强度,从而控制该像素电极与公共电极之间的液晶分子发生旋转的角度,从而改变该像素点的透光率。

111.示例性地,面板组件20通过第二粘合剂6直接固定在背光模组10上,无需其他结构辅助连接,结构更加简单。且显示模组100相较如图1所示的相关技术的一些实施例所提供的背光模组30,背光模组10中的发光背板1同时起到了背光模组30中的金属背板71和灯板8的作用和效果,不需要金属背板71;由于减少了金属背板71,故,在其他结构相同的情况下,显示模组100相较显示模组200的结构更简单,且厚度更薄、重量更轻。

112.使用传统pcb基板作为灯板基板的显示模组的整体厚度大多在3mm~4mm;使用柔性fpc基板作为灯板基板时,显示模组的整体厚度最薄可以做到2.44mm;使用超薄的pi基膜作为灯板基板时,显示模组的整体厚度最薄可以做到2.37mm;在本发明的一些实施例提供的显示模组100中,使用玻璃基板11作为灯板基板,显示模组100的整体厚度最薄可以做到2.28mm,显示模组100的整体厚度更薄;重量也更轻。

113.且使用玻璃基板11作为灯板基板,制造成本更低,例如,在显示装置的显示尺寸同为16寸时,使用玻璃基板11制作的背光模组10,成本仅为$84.7,而使用pi基的背光模组的成本为$95.9,使用fpc基的背光模组的成本为$100.1。

114.本发明的实施例还提供了一种显示装置1000,如图2a、图3所示,显示装置1000包括:显示模组100和外壳。外壳包围显示模组100。

115.使用玻璃基板11作为灯板基板的显示模组100相较使用柔性fpc基板或pi基膜作为灯板基板的显示模组,制造成本更低,且显示模组100的整体重量更轻,厚度更薄。

116.在一些实施例中,上述显示装置1000为液晶显示装置,背光模组10采用mini led芯片或micro led芯片。

117.本发明提供的显示装置1000中,背光模组10中的发光背板1采用mini led或micro led作为发光器件,为显示面板20提供背光、且背光模组10为直下式背光源设计,可做成区域调光(local dimming),相比一般侧入式背光源具备更好的透光均匀度以及较高的对比度(contrast ratio)和更多明暗细节。与oled显示装置相较,采用mini led背光设计的显示装置1000拥有更好的衍色性。

118.本发明的一些实施例还提供了一种显示模组的制备方法,显示模组100包括背光模组10,背光模组10包括发光背板1;制备方法包括:形成发光背板1;如图5所示,形成发光背板1,包括:步骤s1~s4。

119.s1、如图6所示,提供初始玻璃背板15,初始玻璃背板15包括初始玻璃基板11’和设置于初始玻璃基板11’的第一表面11’a上的阵列层12。

120.示例性地,如图2a、图2b、图3所示,发光背板1包括玻璃基板11和设置在玻璃基板11第一表面11a上的阵列层12,如图6所示的s1中的初始玻璃基板11’的厚度d5大于最终制备得到的,如图3所示的发光背板1中玻璃基板11的厚度d1,即初始玻璃基板11’为做减薄工艺前的玻璃基板11。

121.s2、如图11、图18所示,在阵列层12远离初始玻璃基板11’的一侧形成防护膜14,防

护膜14包覆阵列层12以及初始玻璃基板11’的第一表面11’a。

122.在一些实施例中,如图11中ff区域所示,防护膜14包覆阵列层12以及初始玻璃基板11’的第一表面11’a和靠近初始玻璃基板11’的第一表面11’a的部分侧面11’c。

123.在另一些实施例中,如图18中ff’区域所示,防护膜14包覆阵列层12、发光器件层13以及初始玻璃基板11’的第一表面11’a和靠近初始玻璃基板11’的第一表面11’a的部分侧面11’c。

124.s3、如图11、图18所示,从初始玻璃基板11’的与第一表面11’a相对的第二表面11’b,对初始玻璃基板11’进行减薄,形成玻璃基板11。

125.s4、如图13、图20所示,去除防护膜14。

126.示例性地,如图2c所示,上述阵列层12包括缓冲层121、导电层122、绝缘层123、绑定层124、保护层125。通过设置防护膜14包覆阵列层以及初始玻璃基板11’的第一表面11’a以及初始玻璃基板11’的靠近第一表面11’a的部分侧面11’c,使得在对初始玻璃基板11’的第二表面11’b进行减薄时,不会损伤到初始玻璃基板11’的第一表面11’a以及其上的阵列层12等。

127.本发明提供的显示模组的制备方法提供了一种对发光背板中的玻璃基板进行减薄的工艺,通过对初始玻璃基板11’进行减薄得到玻璃基板11,从而得到使用较薄的玻璃基板的发光背板,玻璃基板11相较柔性pfc基板或pi基膜,不需要另外使用金属背板71作支撑和保护作用,省去金属背板71,使得发光背板1相较金属背板71与pfc基灯板或pi基膜灯板的组合,结构更简单,且重量更轻、厚度更薄;且与柔性pfc基和pi基膜相比,采用玻璃基板的制造成本更低。

128.发光背板1的制作过程还包括制备发光器件层13,制备发光器件层13的步骤在整体流程中的顺序如下:

129.在一些实施例中,在步骤s4之后,如图9所示,还包括:步骤s5、在阵列层12远离玻璃基板11的一侧形成发光器件层13。

130.示例性地,如图2c所示,发光器件层13包括反射层13a、多个发光器件13b以及包覆多个发光器件的封装层13c。

131.示例性地,封装层13c例如为硅胶层。

132.示例性地,发光器件13b例如mini led芯片或micro led芯片。

133.示例性地,如图9所示,形成发光器件层13的步骤在去除防护膜14的步骤之后,s2、在阵列层12远离初始玻璃背板15的一侧形成防护膜14,包括:

134.s2-1b、如图10所示,在阵列层12远离初始玻璃基板11’一侧形成离型膜141,离型膜141包覆阵列层12以及初始玻璃基板11’的第一表面11’a。

135.s2-2b、如图10所示,在离型膜141远离初始玻璃基板11’的一侧形成防腐蚀膜142,防腐蚀膜142包覆离型膜141远离初始玻璃基板11’的一侧,以及初始玻璃基板11’的第一表面11’a和部分侧面11’c。

136.在另一些实施例中,在步骤s2之前,如图15、图16所示,还包括:s1-2、在初始玻璃基板11’设置有阵列层12的一侧形成发光器件层13。

137.这样,在步骤s2中,在阵列层12远离初始玻璃基板11’的一侧形成防护膜14,防护膜14包覆发光器件层13以及初始玻璃基板11’的第一表面11’a。

138.示例性地,如图15所示,形成发光器件层13的步骤在形成防护膜14的步骤之前,步骤s2、在阵列层12远离初始玻璃基板11’的一侧形成防护膜14,包括:

139.s2-1a、如图17所示,在发光器件层13远离初始玻璃基板11’一侧形成离型膜141,离型膜141包覆阵列层12、发光器件层13以及初始玻璃基板11’的第一表面11’a。

140.示例性地,如图17所示,离型膜141包覆阵列层12、发光器件层13以及初始玻璃基板11’的第一表面11’a以及初始玻璃基板11’的多个靠近第一表面11’a的部分侧面11’c。

141.s2-2a、如图17所示,在离型膜141远离初始玻璃基板11’的一侧形成防腐蚀膜142,防腐蚀膜142包覆离型膜141远离初始玻璃基板11’的一侧,以及初始玻璃基板11’的第一表面11’a和部分侧面11’c。

142.示例性地,离型膜141例如为tpf膜,tpf膜以多层四氟型薄膜和pet(polyethylene terephthalate,即聚对苯二甲酸乙二醇酯,俗称涤纶树脂)膜复合而成,表面平滑无粘性,且表面经过特殊处理无吸附。示例性地,防腐蚀膜142例如为高粘度防酸膜,高粘度是指粘度在80g/25mm以上,即,拉开了25mm宽的样条,需要至少80g拉力。采用离型膜141和防腐蚀膜142作为防护膜14,在减薄步骤中,保护阵列层12(或阵列层12和发光器件层13)以及初始玻璃基板11’的第一表面11’a的基础上,还能防止由于防腐蚀膜142粘性过高,在去除防护膜14时在玻璃背板11表面存在残留物,对玻璃背板11造成损伤,保证所形成的发光背板1的质量。

143.在一些实施例中,步骤s3、从初始玻璃基板11’的与第一表面11’a相对的第二表面11’b,对初始玻璃基板11’进行减薄,形成玻璃基板11,如图9、图15所示,包括:s3-1和s3-2。

144.s3-1、如图11、图18所示,将包覆防护膜14的初始玻璃基板11’浸入反应液g中。

145.s3-2、如图12、图19所示,在初始玻璃基板11’减薄到目标厚度后取出,得到玻璃背板,所述玻璃背板的玻璃基板11具有目标厚度d1。

146.示例性地,在玻璃背板中,玻璃基板11的目标厚度的范围为0.1mm~0.4mm,所得到的玻璃基板11的厚度例如为0.1mm、0.2mm或0.4mm。

147.示例性地,反应液g例如为含有氢氟酸的药液,初始玻璃基板11’的材料例如为钠钙玻璃,钠钙玻璃主要由sio2(二氧化硅)和na2o(氧化钠)等组成;在将初始玻璃基板11’浸入反应液g中后,通过hf与sio2的化学反应(反应式为:hf sio2=sif4 h2o),使得初始玻璃基板11’与反应液g接触部分的转化为sif4(四氟化硅,无色、有毒、有刺激性臭味的气体)和h2o(水),从而使得初始玻璃基板11’与反应液g接触的一侧沿垂直方向上不断减薄;整个减薄过程操作简单,且不会产生污染物。

148.在一些实施例中,在提供初始玻璃背板15之前,还包括:步骤s0、形成初始玻璃背板15。如图7a所示,步骤s0包括:s0-1~s0-6。

149.s0-1、提供玻璃母板m,在玻璃母板m的第一表面上形成缓冲层。

150.请参照图8a,图8a为在玻璃母板m上形成阵列层后得到的第一玻璃背板v,阵列层包括缓冲层。

151.示例性地,缓冲层的厚度为1000~10000a(埃,1埃等于10-10

米),缓冲层的厚度例如为1000a、5000a或10000a。通过设置缓冲层,可以有效减少后续工艺步骤对玻璃母板m表面造成冲击,且缓冲层还可以起到隔热效果,防止后续工艺步骤中,产生大量的热量从而使得玻璃母板m受热温度突然变化造成损伤,影响玻璃母板m的性能。例如,由于玻璃母板m的

表面温度突然产生较大变化造成裂纹。

152.示例性地,缓冲层的材料为氮化硅。

153.s0-2、在缓冲层121远离玻璃母板m的一侧形成导电层122,导电层122包括多条信号线和多个绑定衬垫122a。

154.需要说明的是,图2c示意出发光背板1包括的玻璃基板11、阵列层12和发光器件层13的截面结构图,在s0-1~s0-5的各步骤最终得到的膜层结构可参照图2c。

155.示例性地,导电层122的材料具有较强的导电性,导电层122的材料例如为铜。

156.导电层122例如包括多个绑定衬垫122a以及多条信号线等结构;示例性地,s0-2形成导电层的工艺为:在缓冲层121远离玻璃母板m的一侧形成金属膜层,例如可以采用电镀工艺或溅镀工艺,金属膜层可以为厚铜层,厚铜层的厚度例如为大于2um。接着,通过光刻工艺或者激光刻蚀对金属膜层进行图案化处理,在金属膜层上制作出多种图案,多种图案包括多条信号线以及多个绑定衬垫122a等结构,多条信号线与多个绑定衬垫122a电连接。

157.s0-3、在导电层122远离缓冲层121的一侧形成绝缘层123,绝缘层123包括多个第一过孔123a,第一过孔123a暴露导电层122。

158.在一些实施例中,缓冲层121与绝缘层123的材料相同,例如缓冲层121与绝缘层123的材料为氮化硅。

159.作为一种可能的设计,s0-3形成绝缘层123的工艺为:在导电层122远离缓冲层121的一侧形成绝缘膜层,例如可以采用沉积工艺在导电层远离缓冲层的一侧形成绝缘膜层,接着,通过光刻工艺或者激光刻蚀对绝缘膜层进行图案化处理,在绝缘膜层上制作出多个贯穿至导电层122的第一过孔123a等,从而形成绝缘层123。

160.s0-4、在绝缘层123远离导电层122的一侧形成绑定层124,绑定层124包括多个绑定电极124a,绑定电极通过第一过孔123a与导电层122电连接。

161.示例性地,绑定层124包括并列设置的多个绑定端子,多个绑定端子位于阵列层的边缘侧,绑定层的面积小于阵列层12的面积。

162.作为一种可能的设计,在步骤s0-4中形成绑定层的工艺为:在绝缘层123远离导电层122的一侧形成绑定膜层,例如可以采用电镀工艺或溅镀工艺在导电层122远离缓冲层121的一侧形成绑定膜层,接着,通过光刻工艺或者激光刻蚀对绑定膜层进行图案化处理,在绑定膜层上制作出多个绑定电极等,从而形成绑定层124。

163.作为一种可能的设计,导电层122与绑定层124的材料相同,且导电层122与绑定层124的材料具有较强的导电性,导电层122与绑定层124的材料例如为铜。

164.s0-5、在绑定层124远离绝缘层123的一侧形成保护层125,保护层125包括多个第二过孔125a,第二过孔125a与第一过孔123a相连通,形成第一玻璃背板v。

165.其中,如图8a、图2c所示,第一玻璃背板v包括玻璃母板m和设置于玻璃母板m上的由缓冲层121、导电层122、绝缘层123、绑定层124和保护层125形成的阵列层12。

166.示例性地,保护层的材料包括氮化硅、氧化硅中的至少一种。

167.作为一种可能的设计,s0-5形成保护层125的工艺,例如可以采用沉积工艺形成保护膜层,接着,通过光刻工艺或者激光刻蚀对保护膜层进行图案化处理,在保护膜层上制作处多个第二过孔125a等,每个第二过孔125a均连通一个第一过孔123a,并贯穿至导电层122,从而形成保护层125。

168.示例性地,例如在保护层远离绑定层的一侧还包括采用化学镍金工艺制作出的化金层,化金层覆盖导电层通过贯穿的多个第一过孔、第二过孔暴露出的部分。

169.s0-6、如图8a、图8b所示,对第一玻璃背板v进行裁切,得到多个初始玻璃背板15。

170.其中,初始玻璃背板15包括由第一玻璃背板v裁切形成的初始玻璃基板11’,和设置于初始玻璃基板11’上的由缓冲层、导电层、绝缘层、绑定层和保护层形成的阵列层12。

171.在玻璃母板m上制备阵列层12,之后通过对第一玻璃背板v沿着如图8a所示的裁切线q进行裁切,得到多个如图8b所示的初始玻璃背板15,可以同时制备多个表面有阵列层12的初始玻璃背板15,从而能够节省工艺步骤,且提高效率,提高产能。

172.在一些实施例中,在玻璃母板m上制备阵列层12,包括,在玻璃母板m上制备多个阵列层12,如图8a所示,相邻阵列层12之间具有间隔,每个阵列层12的所包括的膜层结构一致(阵列层12的膜层结构例如为图2c中所示),制备工艺一致,各阵列层12中的相同膜层采用同一道工艺形成,在对第一玻璃背板v进行裁切的步骤中,沿相邻阵列层12之间的间隔,例如为图8a中的裁切线q,对玻璃母板m进行裁切即可得到多个初始玻璃背板15。

173.在一些实施例中,如图7b所示,在步骤s0-1、提供玻璃母板之前,包括:

174.s0-1-1、提供初始玻璃母板,对初始玻璃母板进行化学强化,得到玻璃母板。

175.作为一种可能的设计,对初始玻璃母板进行化学强化的方法为:将初始玻璃母板放入强化液中,通过初始玻璃母板与强化液产生化学反应,从而使得初始玻璃母板的表面强度的到强化。示例性地,初始玻璃母板例如为钠钙玻璃,强化液例如为硝酸钾溶液,将初始玻璃母板放入硝酸钾溶液中,将初始玻璃母板置于硝酸钾溶液中,使得的硝酸钾溶液中的钾离子与初始玻璃母板中的钠离子进行化学置换,至初始玻璃母板的表面钾离子的应力层深度为6~9μm、钾离子的应力值为450~600mpa;钾离子的应力层深度例如为6μm、8μm或9μm,钾离子的应力值为450mpa、550mpa或600mpa。

176.在一些实施例中,如图7b所示,步骤s0-6、对第一玻璃背板v进行裁切,得到多个初始玻璃背板15,包括:s0-6-1和s0-6-2。

177.s0-6-1、对第一玻璃背板v进行裁切,得到多个第二玻璃背板1’。

178.示例性地,如图8a所示,如前所述,在玻璃母板m上制备阵列层12,相邻阵列层12之间具有间隔,裁切线q位于相邻阵列层12之间的间隔中,沿裁切线q对第一玻璃背板v进行裁切,得到多个如图8b所示的第二玻璃背板1’,每个第二玻璃背板1’上均形成有阵列层12。

179.s0-6-2、如图8b所示,对第二玻璃背板1’的玻璃板边缘进行化学强化,得到初始玻璃背板15。

180.如图8c所示,初始玻璃背板15包括初始玻璃背板11’和设置在初始玻璃背板11’上的阵列层12,可以理解的是,每个初始玻璃背板15上均形成有阵列层12。

181.示例性地,如图8b所示,第二玻璃背板1’包括相对的第一表面1’a和第二表面1’b以及连接第一表面1’a和第二表面1’b的多个侧面1’c,对第二玻璃背板1’的玻璃板边缘进行化学强化中的边缘为第二玻璃背板1’的多个侧面1’c;对第二玻璃背板1’的边缘进行化学强化,包括:第二玻璃背板1’的多个侧面1’c依次置于强化液p中,强化液p例如硝酸钾溶液,使得第二玻璃背板1’的边缘部分中的钠离子与硝酸钾溶液中的钾离子进行化学置换,至第二玻璃背板1’的多个侧面1’c的表面钾离子的应力层深度为6~9μm、钾离子的应力值为450~600mpa;钾离子的应力层深度例如为6μm、8μm或9μm,钾离子的应力值为450mpa、

550mpa或600mpa,当第二玻璃背板1’的多个侧面1’c均完成强化步骤时,得到初始玻璃背板15。如图8c所示,可以同时将多个第二玻璃背板1’的侧面1’c置于强化液p中,对多个第二玻璃背板1’的侧面1’c同步做强化。

182.在一些实施例中,如图9、图14所示,步骤s5、在玻璃基板11设置有阵列层12的一侧形成发光器件层13,包括s5-1~s5-3。

183.需要说明的是,图2c示意出发光背板1包括的玻璃基板11、阵列层12和发光器件层13的截面结构图,在s5-1~s5-3的各步骤最终得到的膜层结构可参照图2c。

184.s5-1、在阵列层12远离玻璃基板11的一侧的形成反射层13a,反射层13a包括多个第三过孔13d,第三过孔13d与第二过孔125a、第一过孔123a相连通形成绑定孔。

185.s5-2、在反射层13a远离玻璃基板11的一侧形成多个发光器件13b,所述发光器件13b的引脚13e通过所述绑定孔与所述绑定衬垫122a电连接。

186.示例性地,发光器件13b例如mini led芯片或micro led芯片。

187.示例性地,发光器件13b的引脚13e通过绑定孔与绑定衬垫122a电连接,例如将mini led芯片的引脚分别焊接在绑定衬垫122a上。

188.s5-3、在所述多个发光器件13b远离所述反射层13a的一侧形成封装层13c。

189.示例性地,封装层13c例如为在发光器件13b远离反射层13a的一侧涂布硅胶并对其进行固化制成。

190.示例性地,封装层13c的厚度为250μm。

191.具体地,通过设置封装层,可以有效防止发光器件长期暴露在空气中或受到机械损伤而失效,从而提高发光器件工作的稳定性;同时,使得发光器件具备更好的发光效率和散热环境,从而提高发光器件的使用寿命。

192.在一些实施例中,如图15、图16所示,步骤s1-2、在初始玻璃基板11’设置有阵列层12的一侧形成发光器件层13,包括:s1-2-1~s1-2-3。

193.需要说明的是,图2c示意出发光背板1包括的玻璃基板11、阵列层12和发光器件层13的截面结构图,在s1-2-1~s1-2-3的各步骤最终得到的膜层结构可参照图2c。

194.s1-2-1、在阵列层12远离初始玻璃基板11’的一侧的形成反射层13a,反射层13a包括多个第三过孔13d,第三过孔13d与第二过孔125a、第一过孔123a相连通形成绑定孔。

195.示例性地,反射层13a例如通过白油印刷制成,白油具有较好的光反射率,通过白油印刷制成的反射层13a可以提高发光器件13b的出光亮度和发光效率。

196.s1-2-2、在反射层13a远离初始玻璃基板11’的一侧形成多个发光器件13b,发光器件13b的引脚13e通过绑定孔与绑定衬垫122a电连接。

197.s1-2-3、在多个发光器件13b远离反射层13a的一侧形成封装层13c。

198.s1-2-1~s1-2-3的具体工艺步骤可参照对s5-1~s5-3的描述,此处不再赘述。

199.在一些实施例中,在形成发光背板1后,即在依次完成步骤s1、s2-1b、s2-2b、s3-1、s3-2、s4和s5之后(参见图9),或者,在完成步骤s1、s1-2、s2-1a、s2-2a、s3-1、s3-2和s4之后(参见图15),制备方法还包括:步骤s7和s8。

200.s7、如图2a、图3所示,在发光背板1的第一表面1a一侧形成膜材组2,发光背板1的第一表面1a为出光面。

201.示例性地,如图4所示,膜材组2包括自发光背板1一侧依次设置的扩散板21、第一

扩散膜22、棱镜片23、增亮膜24、第二扩散膜25、色转换qd膜26、扩散片27或其任意组合。具体地,在膜材组2的两个外侧,即膜材组2靠近发光背板1的一侧以及远离发光背板1的一侧,采用硬度较高的扩散板21和扩散片27,使得膜材组2的整体外型不易改变,增强了膜材组2的整体强度。进一步地,通过设置膜材组2,增强了显示模组100中的背光模组10的出光亮度及出光的均匀性。

202.s8、如图2a、图3所示,将边框3设置于发光背光1的第一表面1a一侧,且将边框3与发光背板1的边缘位置固定连接。

203.示例性地,边框3例如为橡胶制边框或铝合金制边框。

204.示例性地,在将边框3与发光背板1的边缘位置固定连接后,使用第二粘合剂6,第二粘合剂6例如为双面胶,将面板组件20固定在边框3远离发光背板1的一侧。

205.示例性地,面板组件20包括下偏光板201、阵列基板202、液晶、对置基板203、上偏光板204。

206.在一些实施例中,如图9和图15所示,在形成发光背板1后,在步骤s7和s8之前,制备方法还包括:步骤s6、将柔性线路板与发光背板的绑定层绑定。

207.具体地,柔性线路板的第一端侧位于发光背板1的第一表面1a一侧,将柔性线路板的第一端与绑定层上的多个绑定电极电连接,接着,将柔性线路板的与第一端相对的第二端向着发光背板1的第二表面1b弯折,并将柔性线路板的第二端固定在发光背板1的第二表面1b一侧,使得发光背板1上的连接电路通过柔性线路板由发光背板1的第一表面1a一侧引至发光背板1的第二表面1b一侧,缩窄了发光背板1的尺寸,从而缩窄了背光模组10的尺寸。

208.以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以所述权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。