1.本发明属于电极制备技术领域,具体涉及一种具有两电子氧还原选择性的单原子铁碳电极制备方法。

背景技术:

2.从经济和环境的角度来看,分子氧是一种理想的氧化剂,因为它丰富而且廉价。分子氧电催化还原技术是燃料电池技术的重要组成部分,在满足环境友好型能源需求方面具有广阔的前景。此外,选择性两电子(2e-)氧还原反应(orr)能够在温和条件下连续原位生成h2o2。电化学产生的过氧化氢作为一种环境友好的氧化剂,能够被额外添加的均相(二价铁离子)或者异相(纳米零价铁、铁氧化物、金属合金等)芬顿试剂活化产生强氧化性的羟基自由基,即huron-dow过程的一种变体,被广泛的应用于环境修复、废水处理等方面。铁基催化剂具有活性高、储量丰富、成本低等优点,是分解h2o2生成ho

·

的理想催化剂。但是额外的添加化学试剂容易造成二次污染。因此,将铁催化剂原位的生长在碳基电极中制备成一体化的铁基碳电极可以进一步推进分子氧还原技术在水环境中当中的应用。

3.然而,传统的铁基催化剂通常遵循四电子路径(o2 4h

4e-=2h2o)在氧还原过程当中生成水。例如:中国专利cn111952608a公开了一种单原子铁氧还原催化剂的制备方法,以沸石咪唑材料fe掺杂的zif-8为前驱体,向其中二次添加氮源,然后在惰性气体氛围下进行热解,得到了一种具有四电子选择性的单原子铁催化剂。中国专利cn107346826b公开了一种利用g-c3n4为原料,加入表面活性剂、铁源,经过高温热解得到了单原子铁分散的电催化剂,表现出了与铂碳相当的电化学性能。

4.然而,现有技术中的铁碳基催化剂多数氧还原反应过程中两电子选择性低,难以实现从四电子到两电子的选择性调控,从而导致过氧化氢产率低,无法满足水污染控制的需求。

技术实现要素:

5.因此,本发明要解决的技术问题在于克服现有技术中的铁碳基催化剂多数氧还原反应过程中两电子选择性低,难以实现从四电子到两电子的选择性调控,从而导致过氧化氢产率低,无法满足水污染控制需求的缺陷,从而提供一种氧还原反应两电子选择性高的铁碳一体化电极及其制备方法和应用。

6.为此,本发明提供了以下技术方案,

7.本发明提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

8.(1)将酚类有机物、醛类有机物、氮源、碳酸钠、铁氮前驱体和水进行混合、反应、干燥,得到铁碳一体化电极前驱体;

9.(2)将所述铁碳一体化电极前驱体进行煅烧、酸化处理、烘干,得到铁碳一体化电极。

10.可选的,所述酚类有机物为间苯二酚、领苯二酚、对苯二酚、苯酚中的一种或多种;

11.和/或,所述醛类有机物为甲醛、乙醛、丙醛中的一种或多种。

12.可选的,所述氮源为乙腈、尿素、双氰胺、三聚氰胺中的一种或多种;

13.和/或,所述铁氮前驱体为酞菁铁、卟啉铁、硫化酞菁铁中的一种或多种。

14.可选的,所述酚类有机物、醛类有机物、氮源、铁氮前驱体和碳酸钠的质量比为(30-45):(45-55):(1-5):(1-7):(0.001-0.05)。

15.可选的,所述酚类有机物和水的质量比为1:(1.5-3.0)。

16.可选的,所述反应条件为:先在20-30℃下反应20-30h,然后在40-60℃下反应20-30h,最后在80-100℃下反应60-90h。

17.可选的,所述干燥时间为24-72h;

18.和/或,所述干燥温度为20-30℃。

19.可选的,所述煅烧方式为两段煅烧;

20.第一段煅烧温度为300-500℃,煅烧时间为120-480min;

21.第二段煅烧温度为700-1000℃,煅烧时间为120-480min;

22.和/或,升温速率为2-10℃/min。

23.可选的,所述制备方法满足以下(1)-(6)中的至少一项:

24.(1)所述酸化处理的酸液浓度为0.1-2.0mol/l;

25.(2)所述酸液为硫酸、盐酸、硝酸中的一种;

26.(3)所述酸化处理的温度为20-90℃;

27.(4)所述酸化处理的时间为4-12h;

28.(5)所述烘干方式为真空烘干;

29.(6)所述烘干的时间为24-96h。

30.可选的,所述铁碳一体化电极中单原子铁质量分数为0.1-0.5%,碳化铁质量分数为0.1-0.5%。

31.本发明提供的技术方案,具有如下优点,

32.1.本发明提供了一种铁碳一体化电极,所述铁碳一体化电极中单原子铁质量分数为0.1-0.5%,碳化铁质量分数为0.1-0.5%。本发明提供的铁碳一体化电极两电子选择性高,催化活性高,制备方法简单,具有良好的电化学稳定性。

33.2.本发明提供的铁碳一体化电极与传统铁碳催化剂相比,一体化的单原子铁碳一体化电极的2e-氧还原选择性由10%提高到90%,实现了从四电子到两电子氧还原过程的转变。

34.3.本发明提供的铁碳一体化电极,其中,fe3c作为电子供体通过长程作用为单原子铁活性位点提供电子,实现电子结构的调控,从而优化了*ooh中间体的结合能,提高orr活性,从而提高电催化生成h2o2的选择性。

35.4.本发明提供了一种上述的具有两电子氧还原选择性的单原子铁碳电极制备方,包括以下步骤,(1)将酚类有机物、醛类有机物、氮源和铁氮前驱体进行混合、反应、干燥,得到铁碳一体化电极前驱体;(2)将所述铁碳一体化电极前驱体进行煅烧、酸化处理、烘干,得到铁碳一体化电极。采用酸化处理,能够对单质铁和铁氧化物进行刻蚀,从而提高氧还原过程当中的两电子选择性。

36.5.本发明提供的铁碳一体化电极,尺寸、形状可调,可以直接作为工作电极使用,能够更好地大规模应用,避免了二次成型和粘结剂的添加。

37.6.本发明还提供了一种铁碳一体化电极或采用该种制备方法制备出的铁碳一体化电极在废水处理、环境修复中的应用。本发明提供的电极,满足了经济、灵活和可持续的水净化需求,并使其能够在偏远社区和地区实施。

附图说明

38.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

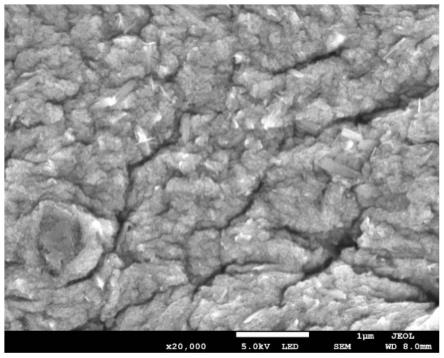

39.图1是本发明实施例1制备出的单原子铁电极的球差电镜;

40.图2是feca和fenca电极在ph=3的0.05mol/lna2so4溶液中测定的lsv曲线和h2o2选择性。

具体实施方式

41.提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

42.实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

43.实施例1(补充数据最好为,制备出的最优电极)

44.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.18

±

0.02%,铁的碳化物质量分数为0.16

±

0.02%。

45.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

46.(1)制备铁碳一体化电极前驱体:将66g间苯二酚、93g甲醛、3g乙腈、0.05g碳酸钠以及13.5g酞菁铁溶解在116g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥72小时,得到铁碳一体化电极前驱体。

47.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温,然后在80℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

48.实施例2(跟实施例1相比,采用范围数据的端点值)

49.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.4

±

0.02%,铁的碳化物质量分数为0.16

±

0.02%。

50.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

51.(1)制备铁碳一体化电极前驱体:将45g间苯二酚、45g甲醛、5g乙腈、0.05g碳酸钠以及2g酞菁铁溶解在67g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥72小时,得到铁碳一体化电极前驱体。

52.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在30℃下煅烧120min,第二段煅烧是在750℃下煅烧120min),煅烧后冷却至室温,然后在80℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

53.实施例3(跟实施例1相比,采用范围数据的另一端点值)

54.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.1

±

0.02%,铁的碳化物质量分数为0.17

±

0.02%。

55.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

56.(1)制备铁碳一体化电极前驱体:将30g间苯二酚、55g甲醛、2g乙腈、0.05g碳酸钠以及5g酞菁铁溶解在90g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥24h,得到铁碳一体化电极前驱体。

57.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在950℃下煅烧120min),煅烧后冷却至室温,然后在80℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

58.实施例4(跟实施例1相比,采用权利要求中其余材料)

59.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.1

±

0.02%,铁的碳化物质量分数为0.17

±

0.02%。

60.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

61.(1)制备铁碳一体化电极前驱体:将66g领苯二酚、93g乙醛、3g三聚氰胺、0.05g碳酸钠以及13.5g硫化酞菁铁溶解在116g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥24h,得到铁碳一体化电极前驱体。

62.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氮气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温,然后在30℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

63.实施例5(跟实施例1相比,采用权利要求中其余材料)

64.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.2

±

0.02%,铁的碳化物质量分数为0.18

±

0.02%。

65.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

66.(1)制备铁碳一体化电极前驱体:将66g苯酚、93g丙醛、3g尿素、0.05g碳酸钠以及13.5g卟啉铁溶解在116g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡75h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥24h,得到铁碳一体化电极前驱体。

67.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温,然后在80℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

68.实施例6(跟实施例1相比,采用不同的数值范围及材料的组成)

69.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.4

±

0.02%,铁的碳化物质量分数为0.38

±

0.02%。

70.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

71.(1)制备铁碳一体化电极前驱体:将40g对苯二酚、45g甲醛、2g乙腈、0.05g碳酸钠以及2g酞菁铁溶解在60g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥24h,得到铁碳一体化电极前驱体。

72.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氮气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温,然后在80℃下采用0.1mol/l的硫酸化处理8h,酸化处理后的电极置于真空干燥箱中在30℃下干燥24h,得到铁碳一体化电极。

73.实施例7(跟实施例1相比,采用不同的数值范围及材料的组成)

74.本实施例提供了一种铁碳一体化电极,该铁碳一体化电极中单原子铁质量分数为0.4

±

0.02%,铁的碳化物质量分数为0.38

±

0.02%。

75.本实施例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包

括以下步骤,

76.(1)制备铁碳一体化电极前驱体:将45g对苯二酚、54g甲醛、3g乙腈、0.05g碳酸钠以及2g酞菁铁溶解在80g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥24h,得到铁碳一体化电极前驱体。

77.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氮气)的保护下煅烧(气体流速为200ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在400℃下煅烧120min,第二段煅烧是在900℃下煅烧480min),煅烧后冷却至室温,然后在70℃下采用0.5mol/l的盐酸化处理6h,酸化处理后的电极置于真空干燥箱中在25℃下干燥24h,得到铁碳一体化电极。

78.对比例1(跟实施例1相比,不进行酸化处理)

79.本对比例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

80.(1)制备铁碳一体化电极前驱体:将66g间苯二酚、93g甲醛、3g乙腈、0.05g碳酸钠以及13.5g酞菁铁溶解在116g水中机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥72小时,得到铁碳一体化电极前驱体。

81.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温得到铁碳一体化电极。

82.对比例2(跟实施例1相比,铁氮前驱体的质量比不在保护范围内)

83.本对比例还提供了一种具有两电子氧还原选择性的单原子铁碳电极制备方法,包括以下步骤,

84.(1)制备铁碳一体化电极前驱体:将将66g间苯二酚、93g甲醛、3g乙腈、0.05g碳酸钠以及30g酞菁铁溶解在116g水中,机械搅拌25min,先在25℃下反应25h,然后在50℃下反应25h,最后在90℃下反应75h。反应完成后在25℃下置于丙酮中浸泡72h,每24小时更换一次溶剂,将电极中的水份进行置换,浸泡结束之后,在30℃条件下静置干燥72小时,得到铁碳一体化电极前驱体。

85.(2)制备铁碳一体化电极:将得到的铁碳一体化电极前驱体在惰性气体(氩气)的保护下煅烧(气体流速为100ml/min,煅烧方式为两段煅烧方式,第一段煅烧是在300℃下煅烧120min,第二段煅烧是在850℃下煅烧120min),煅烧后冷却至室温得到铁碳一体化电极。

86.测试例1

87.对实施例1-7和对比例1-2制备的电极进行性能测试,性能测试的内容为过氧化氢的产率。具体测试方法如下:

88.过氧化氢的产率测试方法:将实施例1-7和对比例1-2制备的电极进行研磨,然后向盛有2mg催化剂粉末的容器中加入0.4ml0.05m的萘酚溶液,超声分散10min,用移液枪量取10微升的混合溶液,滴图在旋转圆盘电极表面,然后再室温条件下自然干燥后进行电化

学测试。对电极为铂丝,参比电极为饱和甘汞电极,电解质溶液为ph=3的0.05mna2so4。采用电化学工作站进行旋转圆盘电极测试,在进行电化学测试之前,在电解质溶液中持续通入氧气20~30min,氧气流速为50~200ml/min,在氧饱和之后进行旋转圆盘线性扫描伏安曲线测试。

89.测试结果如下:

[0090][0091][0092]

结论:对实施例1-7和对比例1-2制备的电极分别进行旋转圆盘电极测试,然后计算得到两电子选择性为90%-55%之间,最优样品实施例1选择性可达90%,其两电子选择性均远高于传统的铁碳基催化剂。

[0093]

测试例2

[0094]

对实施例1-7和对比例1-2制备的电极应用到模拟污染废水处理工艺中,具体的测试方法为:

[0095]

废水进水的指标为:10mg/l磺胺甲恶唑0.05m硫酸钠溶液。

[0096]

测试方法为:对实施例1-7和对比例1-2制备的电极为阴极,铂片为阳极,采用恒电位仪在30ma恒定电流下进行降解试验,降解反应之前进行曝气20-30min,氧气流速为200ml/min,并且在降解过程当中保持曝气速率恒定。降解30分钟后进行取样,采用液相色谱对磺胺甲恶唑含量进行测试。

[0097]

测试结果如下:

[0098][0099][0100]

结论:对实施例1-7和对比例1-2制备的电极分别进行磺胺甲恶唑降解测试,磺胺甲恶唑去除率在100%-68%之间,最优样品实施例1去除率可达100%,其磺胺甲恶唑去除率均远高于传统的铁碳基催化剂。

[0101]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。