1.本发明属于悬索桥锚碇施工技术领域,尤其涉及一种预制、现浇联合锚碇基础围护结构及施工方法。

背景技术:

2.现有技术:

3.近年来,随着中国经济的飞速发展,文明成果快速广泛传播,大跨径桥梁建设实现了革命性的飞跃。作为大跨径悬索桥的重要承力部件,锚碇的设计与施工非常重要。为了加快施工进度,越来越多的项目选择使用桩墙一体式的围护形式。

4.发明专利(公开号:cn 112900264 a)公开了一种悬索桥大直径咬合桩重力式锚碇基础围护结构及施工方法,该专利采用i期咬合桩和ii期连接桩依次循环连接并围蔽形成圆形的围护,在咬合桩和连接桩连接处设置有止水帷幕。该设计结构简单,在开挖过程中无需采用逆作法施工内衬,减少了施工工序,缩短了施工工期,防止了内衬施工而引起围护结构的损坏,扩大了悬索桥的应用范围。但是为了保障结构安全,该种结构形式需要把咬合桩的直径做得很大,混凝土用量大,不经济环保。另外,施工时需要先施工咬合桩,待咬合桩达到一定桩身强度后再返回来施工连接桩,在施工工期上仍有优化空间。

5.发明专利(公开号:cn 105887806 a)公开了一种装配式地下连续墙及其施工方法,连续墙构件为空腔结构,在工厂或施工现场预制,构件在预先开挖的槽段内连续拼装连接,竖向接头采用榫接连接方式,横向接头采用错接或榫接结合螺栓连接方式,构件侧面设置预埋连接件,接头处设置压密注浆管,构件底端设置碎石垫层加固。最终形成具有整体结构刚度及抗渗性能的地下连续墙结构。该专利具有效率高、周期短、节约材料、工程造价低的优点,但是对于大挖深的锚碇围护结构地连墙,施工过程中外部荷载环境复杂,在竖向上接头处采用榫接连接,难以做到等强连接,连接处有可能会成为薄弱点,存在较大的安全隐患,难以适用。

6.解决上述技术问题的难度和意义:

7.因此,基于这些问题,提供一种预制、现浇联合锚碇基础围护结构及施工方法,使用预应力高强混凝土板桩部分替代传统现浇混凝土地下连续墙,减小了基础规模,节约材料和施工造价;通过优化桩基排布避免了接头不牢固所带来的应用风险,在导槽内对锚碇围护结构进行连续同步施工,进一步节约工期,具有重要的现实意义。

技术实现要素:

8.本技术目的在于为解决现有技术中技术问题而提供一种预制、现浇联合锚碇基础围护结构及施工方法,使用预应力高强混凝土板桩部分替代传统现浇混凝土地下连续墙,减小了基础规模,节约材料和施工造价;通过优化桩基排布避免了接头不牢固所带来的应用风险,在导槽内对锚碇围护结构进行连续同步施工,进一步节约工期。

9.本技术实施例为解决公知技术中存在的技术问题所采取的技术方案是:

10.一种预制、现浇联合锚碇基础围护结构,所述预制、现浇联合锚碇基础围护结构包括预应力高强混凝土板桩和现浇地下连续墙,所述预应力高强混凝土板桩位于现浇地下连续墙的外侧。

11.本技术实施例还可以采用以下技术方案:

12.在上述预制、现浇联合锚碇基础围护结构中,进一步的,所述预应力高强混凝土板桩的连接缝和现浇地下连续墙的连接缝互相错开。

13.保障地连墙强度更均匀。

14.在上述预制、现浇联合锚碇基础围护结构中,进一步的,所述现浇地下连续墙为混凝土浇筑,所述现浇地下连续墙内部设有相互连接的凸段钢筋笼和凹段钢筋笼。

15.在上述预制、现浇联合锚碇基础围护结构中,进一步的,所述凸段钢筋笼的两端焊接有工字钢,所述工字钢嵌入到凹段钢筋笼内。

16.用于在混凝土浇筑完成后加强凸段钢筋笼和凹段钢筋笼的连接强度。

17.在上述预制、现浇联合锚碇基础围护结构中,进一步的,所述预应力高强混凝土板桩包括板桩凸段和板桩凹段,所述板桩凸段的凸起部分嵌入所述板桩凹段的凹陷部分。

18.在上述预制、现浇联合锚碇基础围护结构中,进一步的,所述板桩凸段和板桩凹段的连接缝和所述凸段钢筋笼和凹段钢筋笼的连接缝互相错开。

19.一种预制、现浇联合锚碇基础围护结构的施工方法,所述预制、现浇联合锚碇基础围护结构的施工方法用于对上述所述的预制、现浇联合锚碇基础围护结构进行施工,包括预应力高强混凝土板桩施工步骤和现浇地下连续墙施工步骤。

20.在上述预制、现浇联合锚碇基础围护结构的施工方法中,进一步的,所述预应力高强混凝土板桩施工步骤包括:板桩凸段和板桩凹段互相嵌固。

21.在上述预制、现浇联合锚碇基础围护结构的施工方法中,进一步的,所述现浇地下连续墙施工步骤包括:凸段钢筋笼和凹段钢筋笼被吊装放入导槽后,进行混凝土浇筑。

22.本技术实施例中提供的一个或多个技术方案,至少具有如下有益效果:

23.1、本发明采用预制和现浇联合的锚碇基础围护结构形式,在导槽内同步进行预应力高强混凝土板桩和现浇地下连续墙施工,可以在现有技术的基础上进一步缩短施工工期。

24.2、本发明把预制段放在基坑外侧,把现浇段放在靠近基坑内侧,这样有现浇段挡着预制段,不存在薄弱点。

25.3、本发明使用预应力高强混凝土板桩来部分替代现浇地下连续墙,使用预制高强混凝土板桩c125替代现浇的c40混凝土灌注桩,相同尺寸下,强度更高了。同时,由于使用高强混凝土来替代现浇混凝土,可以进一步缩小现浇地下连续墙的基础规模,节约成本同时便于现场施工。

26.4、本发明通过将预制地下连续墙排布在基坑外侧,避免了传统上的装配式地下连续墙存在的接头不牢固导致的安全隐患,进一步推动了装配式建筑的应用,经济、社会效益明显,具有一定的推广价值。

27.5、本发明是预制和现浇联合的地连墙,预制段在地连墙的外侧,现浇段在地连墙的内侧,内侧的地连墙现浇后,可以填充预制地连墙的缝隙,而且如果预制地连墙有向基坑内侧垮塌的趋势,现浇地连墙可以挡着。避免安全隐患。

28.6、本发明主要用于实现对悬索桥锚碇基础围护结构的快速施工,可以对锚碇围护结构进行连续同步施工,节省材料和施工造价,避免了传统的装配式地下连续墙接头处的安全隐患问题。

附图说明

29.以下将结合附图来对本技术实施例的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本技术范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

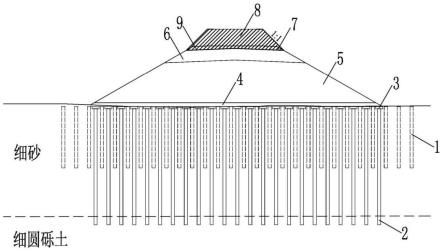

30.图1为本发明一种预制、现浇联合锚碇基础围护结构示意图;

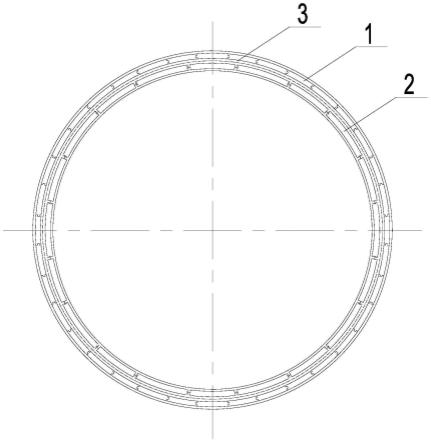

31.图2为本发明中现浇段结构示意图;

32.图3为本发明中预制段结构示意图;

33.图中:1为预应力高强混凝土板桩,2为现浇地下连续墙,3为混凝土,4为凸段钢筋笼,5为工字钢,6为凹段钢筋笼,7为板桩凸段,8为板桩凹段。

具体实施方式

34.本发明可以在导槽内对锚碇基础围护结构进行同步施工,省时省力,并使用部分预应力高强混凝土板桩替代传统现浇混凝土地下连续墙,通过优化桩基排布避免了接头不牢固所带来的应用风险,节省材料和施工造价,具有一定的推广价值。

35.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

36.实施例1

37.一种预制、现浇联合锚碇基础围护结构主要由预应力高强混凝土板桩1和现浇地下连续墙2组成。

38.所述的预应力高强混凝土板桩1,采用蒸汽养护预制而成,桩身混凝土强度c125,桩身分为板桩凸段7和板桩凹段8两部分。

39.所述的现浇地下连续墙2,凸段钢筋笼4和凹段钢筋笼6被吊装放入导槽后,进行混凝土3浇筑,混凝土强度为c40。凸段钢筋笼4的两端焊接有工字钢5,用于在混凝土3浇筑完成后加强凸段钢筋笼4和凹段钢筋笼6的连接强度。

40.所述的预应力高强混凝土板桩1的板桩凸段7和板桩凹段8连接缝和现浇地下连续墙2的凸段钢筋笼4和凹段钢筋笼6的连接缝互相错开,保障地连墙具有均匀的强度。

41.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:

42.本实施例采用桩身强度c125的预制高强混凝土板桩与现浇混凝土地下连续墙相结合的结构型式,有助于进一步缩小基础规模;预制高强混凝土板桩在基坑的外侧,现浇地下连续墙在基坑内侧,混凝土浇筑时可以填充预制高强混凝土板桩接头位置的缝隙,提高接头强度,保障围护结构安全。

43.实施例2

44.本发明专利还涉及一种预制、现浇联合锚碇基础围护结构的施工方法,具有包括如下步骤:

45.步骤一:进行施工前的准备工作,场地平整硬化,测量放线。

46.步骤二:进行地下连续墙导墙施工,导墙按地下连续墙设计轴线位置放线开挖,开挖后基底铺设c10混凝土垫层,厚度30mm~50mm,导墙应分层浇筑,待混凝土强度达到设计强度的75%后方可拆模,拆模时应保证混凝土表面及棱角不受损伤,拆模后,在导墙内部应及时加设支撑。

47.步骤三:进行泥浆制备工作,根据地层、机械设备等条件选择适宜的泥浆,宜优先选择膨润土制备泥浆,膨润土与水混合后静置时间宜大于24h,保障泥浆中各材料充分水化后方可使用。泥浆宜经成槽试验后确定适宜的配合比,泥浆储存量不宜低于成槽开挖土方体积的2倍。

48.步骤四:进行地下连续墙成槽挖土/岩施工,施工前宜进行成槽试验,并根据试验结果确定适宜的槽段长度,成槽时间及抓斗的上下速度等施工参数。成槽机作业地面应平整、坚实,成槽宜采用液压抓斗式成槽机,进入密实砂卵石层或岩石层,可采用旋挖钻机配合或选用双轮铣成槽施工方法。成槽机应具有自动纠偏功能,具备垂直度显示仪表和纠偏装置。成槽完成后,应及时对相邻单元槽段进行刷槽,直至刷槽器表面无泥为止。清槽宜分阶段进行,第一次清槽应在槽段开挖完成后静置30min~60min后进行,宜采用成槽机清除槽底泥沙,清槽深度不小于成槽深度,并进行泥浆置换,第二次清槽宜在钢筋笼安装完成后进行,宜采用泵吸法或气举法。清槽完成后应进行沉渣厚度检测。

49.步骤五:进行凸段钢筋笼4和凹段钢筋笼6的制作与安放,钢筋笼加工完成后,使用大吨位主吊和副吊同时抬吊,下放钢筋笼。凸段钢筋笼4上的工字钢5需要嵌入到凹段钢筋笼6内。进行预应力高强混凝土板桩1的吊装与安放,在水平方向上,板桩凸段7和板桩凹段8互相嵌固。在地表导槽处需配备有导向架,避免板桩和钢筋笼安放完成后发生偏斜。

50.步骤六:钢筋笼就位后应及时(间隔小于4h)灌注混凝土,使用导管法进行混凝土浇筑,导管宜采用直径200mm~350mm的钢管,水平间距不大于3m,导管下端距槽底宜为300~500mm,浇筑混凝土的充盈系数1.0~1.2,灌注顶面宜高出设计墙顶标高至少300~500mm,确保凿除浮浆层后的混凝土强度等级达到设计要求,并与冠梁浇筑成整体。

51.综上所述,本发明提供了一种预制、现浇联合锚碇基础围护结构及施工方法,使用预应力高强混凝土板桩部分替代传统现浇混凝土地下连续墙,减小了基础规模,节约材料和施工造价;通过优化桩基排布避免了接头不牢固所带来的应用风险,在导槽内对锚碇围护结构进行连续同步施工,进一步节约工期,具有一定的推广价值。

52.以上实施例对本发明进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。