1.本发明属于铁路无砟轨道结构修复技术领域,尤其是涉及一种运营高铁下含端梁无砟轨道结构抬升方法。

背景技术:

2.近年来,我国高速铁路迅猛发展,运营里程突破4万公里,大大缓解了我国客运交通压力。在我国,高速铁路以铺设无砟轨道结构为主,无砟轨道以其良好的整体性和平顺性保证了列车高速、平稳、安全运行,从而满足了人们交通出行的快捷、舒适性要求。然而,无砟轨道结构的整体性也限制了线路平顺性的可修复能力,即只能在扣件系统允许可调范围内对线路不平顺性进行修复。

3.由于复杂地质条件、区域性不均匀沉降等原因,个别运营线路路基地段无砟轨道出现较大沉降,大大超过扣件系统可调整范围,轨道几何状态将更难以修复,列车不得不限速行驶,直接影响列车高速、安全、舒适运营。

4.下含端梁无砟轨道结构的下部为钢筋混凝土结构,其深入路基层1m,沿线路方向宽度为0.8m,垂直于线路方向与支承层平齐,并且与道床板联接为一个整体,如图6所示,端梁结构通常设置道岔区与常规无砟轨道结构的过渡区,起到锚固限位的作用,具有较强的整体性和稳定性。与常规双块式无砟轨道结构相比,下部含端梁的无砟轨道结构具有结构刚度大、整体性强和约束阻力大的特点。

5.因此,如何对沉降的下含端梁无砟轨道结构实施抬升,且不损伤无砟轨道结构,具有重要意义。

技术实现要素:

6.针对上述问题,本发明提出了一种运营高铁下含端梁无砟轨道结构抬升方法,通过布设注浆抬升孔,左右对称且具有合理孔间距,进而使各抬升孔之间形成抬升合力,实现对抬升阻力较大的下含端梁无砟轨道结构的抬升。

7.为实现上述目的,本发明公开了一种运营高铁下含端梁无砟轨道结构抬升方法,包括:

8.确定下含端梁无砟轨道的抬升范围和目标抬升量;

9.在所述下含端梁无砟轨道的端梁正上方、两侧腋脚及所述端梁相邻前后段的无砟轨道布设多个注浆抬升孔;

10.同时向各所述注浆抬升孔注入注浆材料,根据注浆量或所述注浆材料的膨胀力发展差异控制各点抬升力,抬升所述下含端梁无砟轨道;

11.当抬升至所述目标抬升量后,加密所述注浆抬升孔,注入高流动性低膨胀性注浆材料完成填充。

12.作为本发明的进一步改进,采用水准仪、轨检小车对所述下含端梁无砟轨道的沉降线形进行检测,确定抬升范围和目标抬升量。

13.作为本发明的进一步改进,计算抬升阻力,根据所述抬升阻力、所述注浆抬升孔的位置及所述抬升范围,制备膨胀力能够克服该所述抬升阻力的所述注浆材料。

14.作为本发明的进一步改进,采用五点布孔法,在所述端梁正上方垂直轨道延伸方向均匀设置三个所述注浆抬升孔,在两侧所述腋脚处各设置一个所述注浆抬升孔,得到左右对称的平行四边形角点及中心点五个所述注浆抬升孔。

15.作为本发明的进一步改进,所述端梁正上方的所述注浆抬升孔穿透端梁底部1cm以上,所述腋脚处的所述注浆抬升孔穿透无砟轨道支承层底部1cm以上。

16.作为本发明的进一步改进,提前计算所述下含端梁无砟轨道所需的抬升阻力,根据抬升阻力和注浆抬升孔的布设位置及抬升范围制备对应膨胀力的注浆材料,克服所述抬升阻力。

17.作为本发明的进一步改进,向所述下含端梁无砟轨道上的注浆抬升孔注浆过程中,应控制注浆流量,使所述下含端梁无砟轨道正上方的所述注浆抬升孔的注浆材料形成的膨胀力与两侧所述腋脚注浆抬升孔中注浆材料形成的膨胀力差异造成的混凝土拉应变不超过混凝土极限拉应变。

18.作为本发明的进一步改进,在所述抬升范围内的无砟轨道支承层、无砟轨道道床板及两侧所述腋脚处均布设多个应变片;

19.注浆过程中,通过所述应变片监控所述下含端梁无砟轨道上不同部位的混凝土拉应变,调整注浆流量和单点抬升高度。

20.作为本发明的进一步改进,所述下含端梁无砟轨道抬升过程中:

21.若所有所述应变片检测的拉应变均不超过混凝土极限拉应变,则可继续注入注浆材料抬升所述下含端梁无砟轨道;

22.若任一所述应变片检测的拉应变达到混凝土极限拉应变时,停止向该应变片邻近的所述注浆抬升孔中注入注浆材料,并向所述下含端梁无砟轨道相邻前后段的无砟轨道的注浆抬升孔注入注浆材料,使应力重分布至所有所述应变片的检测到的拉应变均不超过混凝土的极限拉应变。

23.作为本发明的进一步改进,加密所述注浆抬升孔时,使各所述注浆抬升孔的间距不超过2米,采用高流动性、膨胀率100%以内、固化时间40s内的注浆材料进行填充,恢复抬升后无砟轨道底面与基床表层级配碎石层间的粘结。

24.与现有技术相比,本发明的有益效果为:

25.本发明通过布设注浆抬升孔,实现对抬升阻力较大的下含端梁无砟轨道结构的抬升,解决下含端梁无砟轨道这一特殊轨道结构抬升难度大、精度控制差的难题,还能保证抬升后轨道结构的稳定性,并保留后续沉降的可再次维修性。

26.本发明采用左右对称具有合理间距的平行四边形角点及中心点的五点布孔法布设注浆抬升孔,使组成一个稳定的抬升单元,五点同时注浆抬升,且通过控制端梁腋脚处注浆流量,避免端梁腋脚处产生应力集中情况损伤无砟轨道,同时五个抬升点之间形成抬升合力,更好的实现抬升阻力更大的下含端梁无砟轨道结构整体抬升,保证轨道结构抬升后的平顺性,提高抬升的精度和稳定性。

27.本发明针对下含端梁无砟轨道结构计算抬升阻力,再结合注浆抬升孔布置及注浆扩展范围,选择与抬升阻力相适应的特定膨胀力的注浆材料,解决了现有技术中采用的注

浆材料膨胀反应形成的抬升力不可控、对抬升阻力更大的下端含量无砟轨道抬升精度差的问题。

28.本发明采用应变片进行应变测试,检测抬升前无裂纹的部位在抬升过程中产生的拉应变是否超过混凝土的极限拉应变,若达到则停止该孔位的注浆,而在临孔抬升后再来抬升此孔,直至抬升到位,解决了抬升下含端梁无砟轨道时混凝土开裂的问题。

附图说明

29.图1为本发明一种实施例公开的运营高铁下含端梁无砟轨道结构抬升方法流程图;

30.图2为本发明一种实施例公开的平行四边形角点及中心点的五点布孔法布设注浆抬升孔平面结构示意图;

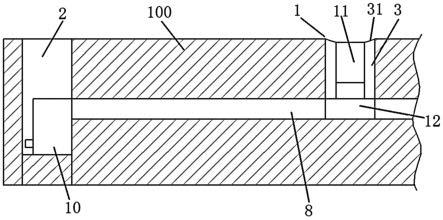

31.图3为本发明一种实施例公开的平行四边形角点及中心点的五点布孔法布设注浆抬升孔剖面结构示意图;

32.图4为本发明一种实施例公开的无砟轨道结构采用特定膨胀力注浆材料膨胀力发展示意图;

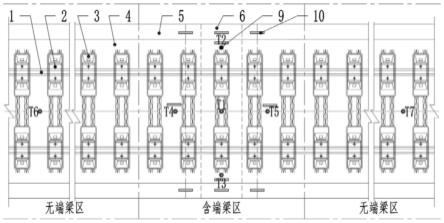

33.图5为本发明一种实施例公开的下含端梁无砟轨道结构注浆抬升孔注浆顺序示意图;

34.图6为本发明一种实施例公开的下含端梁无砟轨道结构示意图。

35.附图标记说明:

36.图中:1、钢轨;2、扣件;3、轨枕;4、道床板;5、支承层;6、端梁;7、级配碎石;8、a、b组填料;9、注浆抬升孔;10、应变片。

具体实施方式

37.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.下面结合附图对本发明做进一步的详细描述:

39.如图1~5所示,本发明公开的一种运营高铁下含端梁无砟轨道结构抬升方法,包括:

40.s1、确定下含端梁6无砟轨道的抬升范围和目标抬升量;

41.其中,

42.采用水准仪、轨检小车对下含端梁6无砟轨道的沉降线形进行检测,确定抬升范围和目标抬升量;

43.进一步的,

44.在抬升范围内的无砟轨道支承层5、无砟轨道的道床板4及两侧腋脚处均布设多个应变片10;

45.提前计算抬升阻力,根据抬升阻力、注浆抬升孔9的位置及抬升范围,制备膨胀力能够克服该抬升阻力的注浆材料;

46.如:对于下含端梁6的双块式无砟轨道结构,在进行注浆抬升时,所需克服的阻力主要由端梁6和相邻前后无砟轨道形成的重力,以及端梁6与级配碎石7或a、b组填料8之间的摩阻力或者将端梁6及其两侧一定范围内的级配碎石7整体抬升的重力等组成,由此计算抬升端梁6所需克服的阻力约为1700kn,结合“平行四边形角点及中心点”的五点布孔法及注浆扩展范围,相应的制备可形成克服该抬升阻力的膨胀力的注浆材料,进行下含端梁6无砟轨道的抬升。经实尺结构试验验证,无砟轨道注浆抬升时,在约20s时间内(聚氨酯注浆材料膨胀反应的表干时间),可形成有效抬升面积近似为半径0.4m的圆形,其形成的膨胀抬升面积约为0.5024m2,由此计算抬升下含端梁6无砟轨道结构所需的注浆材料的设计膨胀力至少为0.7mpa,根据该设计膨胀力配置相应配方的聚氨酯材料即可,图4为典型的下含端梁6无砟轨道结构采用特定膨胀力注浆材料时膨胀力发展示意图。

47.s2、在下含端梁6无砟轨道的正上方及两侧腋脚布设多个注浆抬升孔9;

48.其中,

49.如图2所示,采用五点布孔法,在端梁6的正上方垂直轨道延伸方向均匀设置三个注浆抬升孔9,在两侧腋脚处各设置一个注浆抬升孔9,得到左右对称的平行四边形角点及中心点五个注浆抬升孔9。

50.进一步的,

51.如图3所示,下含端梁6无砟轨道结构包括钢轨1、扣件2、轨枕3、道床板4、支承层5、端梁6、级配碎石7和a、b组填料8、注浆抬升孔9;在选定的各位置处进行钻孔操作,端梁6正上方的注浆抬升孔9穿透端梁6底部1cm以上,腋脚处的注浆抬升孔9穿透无砟轨道支承层底部1cm以上,为各注浆抬升孔9安装注浆管,并且在相应位置安装应变片10。

52.s3、五点同时向各注浆抬升孔9注入注浆材料,根据注浆量或所述注浆材料的膨胀力发展差异控制各点抬升力,抬升下含端梁6无砟轨道;

53.其中,

54.首先,调试注浆设备,测试注浆材料性能;

55.通过注浆管同时向下含端梁6无砟轨道的注浆抬升孔9和相邻前后段的无砟轨道的注浆抬升孔9注入注浆材料;同时,注浆过程中,通过应变片10监控下含端梁6无砟轨道上不同部位的混凝土拉应变,调整注浆流量和单点抬升高度。

56.进一步的,

57.(1)下含端梁6无砟轨道上的注浆抬升孔9同时注浆,注入注浆材料过程中控制注浆流量,使下含端梁6无砟轨道正上方的注浆抬升孔9的注浆材料形成的膨胀力与两侧腋脚注浆抬升孔9中注浆材料形成的膨胀力差异造成的混凝土拉应变不超过混凝土极限拉应变。

58.(2)调整注浆流量和单点抬升高度,具体包括:

59.若所有应变片10检测的拉应变均不超过混凝土极限拉应变,则可继续注入注浆材料抬升下含端梁6无砟轨道;

60.若任一应变片10检测的拉应变达到混凝土极限拉应变时,停止向该应变片10邻近的注浆抬升孔9中注入注浆材料,并向下含端梁6无砟轨道相邻前后段的无砟轨道的注浆抬升孔9注入注浆材料,使应力重分布至所有应变片10的检测到的拉应变均不超过混凝土的极限拉应变。

61.s4、当抬升至目标抬升量后,加密注浆抬升孔9,注入高流动性低膨胀性注浆材料完成填充。

62.其中,

63.加密注浆抬升孔9时,使各注浆抬升孔9的间距不超过2米,采用高流动性、膨胀率100%以内、固化时间40s内的注浆材料进行填充,恢复抬升后无砟轨道底面与基床表层级配碎石7层间的粘结。

64.s5、复测下含端梁6无砟轨道线路,判断维持目标抬升量,若是,则封堵注浆抬升孔9,清理道床板4;否则,循环s3~s5继续注浆抬升。

65.s6、当下含端梁6无砟轨道再次沉降,仍按上述过程进行抬升。

66.实施例:

67.某高铁通车运营后,由于复杂地质原因导致下含端梁6无砟轨道及其前后无砟轨道出现较大的不均匀沉降,最大沉降量60mm,超过了扣件2系统的调整范围,影响了轨道平顺性。采用本专利技术对该不均匀沉降的无砟轨道进行抬升修复,以恢复轨道平顺性。其流程如图1所示,具体实施情况如下:

68.(1)确定下含端梁6无砟轨道抬升范围和抬升量,布设应变片10

69.采用水准仪、轨检小车等对沉降线形进行检测,确定抬升范围和抬升量,并与无砟轨道支承层5、无砟轨道道床板4以不超过2米间距布设应变片10;端梁6腋脚处以不超过0.5米间距布设应变片10。

70.(2)按左右对称且具有一定孔间距的“平行四边形角点及中心点”的五点布孔法布设注浆抬升孔9

71.对于下含端梁6无砟轨道区段,注浆抬升孔9按照左右对称且具有一定孔间距的“平行四边形角点及中心点”的五点布孔法布置,具体设置在端梁6正上方3个注浆抬升孔9和端梁6两侧腋脚处各1注浆抬升孔9,共5个注浆抬升孔9,如图2所示;其中端梁6正上方的3个注浆抬升孔9须穿透端梁底部1cm以上,腋脚处的2个注浆抬升孔9须穿透无砟轨道底部1cm以上,其布孔示意如图2所示。

72.(3)根据抬升端梁6的阻力分析,选择与之相适应的特定膨胀抬升力注浆材料对含端梁6无砟轨道进行抬升

73.对于下含端梁6的双块式无砟轨道结构,在进行注浆抬升时,所需克服的阻力主要由端梁6和其上部前后无砟轨道形成的重力,以及端梁6与级配碎石7或a、b组填料8之间的摩阻力或者将端梁6及其两侧一定范围内的级配碎石7整体抬升的重力等组成,由此计算抬升端梁6所需克服的阻力约为1700kn,结合“平行四边形角点及中心点”的五点布孔法及注浆扩展范围,相应的制备可形成克服该抬升阻力的膨胀力的注浆材料进行下含端梁6无砟轨道结构的抬升。经实尺结构试验验证,无砟轨道注浆抬升时,在约20s时间内(聚氨酯注浆材料膨胀反应的表干时间),可形成有效抬升面积近似为半径0.4m的圆形,其形成的膨胀抬升面积约为0.5024m2,由此计算的抬升下含端梁6无砟轨道结构所需的注浆材料的设计膨胀力至少为0.7mpa,根据该设计膨胀力配置相应配方的聚氨酯材料,图4为典型的下含端梁6无砟轨道结构采用特定膨胀力注浆材料膨胀力发展示意。

74.(4)图5为下含端梁6无砟轨道结构注浆抬升孔9注浆示意。

75.如图5所示,t1、t2、t3、t4、t5、t6、t7为注浆抬升孔9;注浆抬升时,先按平行四边形

角点及中心点的五点同时注浆抬升端梁6结构,端梁6抬升一定高度后,再抬升端梁6前后一定区段的无砟轨道,其注浆顺序可以为t1 t2 t3 t4 t5

→

t6

→

t7、t1 t2 t3 t4 t5

→

t7

→

t6。从布孔图阴影显示部分可以看出,t1 t2 t3 t4 t5形成一个稳定的抬升单元,但注入注浆材料过程中控制流量,使下含端梁6无砟轨道正上方的注浆抬升孔9的注浆材料形成的膨胀力与两侧腋脚注浆抬升孔9中注浆材料形成的膨胀力差异造成的混凝土拉应变不超过混凝土极限拉应变,既实现了端梁6处无砟轨道结构整体抬升,又保证了结构的稳定性,为保证轨道结构抬升后平顺性奠定了基础。

76.(5)抬升时,监控下含端梁6无砟轨道不同部位混凝土拉应变情况,并据此调整注浆流量和单点抬升高度,使之无砟轨道不产生开裂损伤。

77.下含端梁6无砟轨道抬升过程中,随着轨道结构被顶升,轨道结构内部应力随之发生变化,当轨道结构应力达到一定限度时,轨道结构有可能会出现开裂现象,从而影响轨道结构的使用功能。为此,在进行下含端梁6无砟轨道注浆抬升的过程中,对无砟轨道结构应力应变进行监测,以检验抬升对下含端梁6无砟轨道结构的影响;在注浆抬升时,当监测的下含端梁6无砟轨道所产生的的拉应变没有超过混凝土极限拉应变,可通过该注浆抬升孔9继续抬升至目标;当监测的下含端梁6无砟轨道所产生的的拉应变到达混凝土极限拉应变,停止通过临近该测点的注浆抬升孔9注浆抬升,而在与该点相邻区段的普通无砟轨道注浆抬升孔9注浆抬升,直至应力重分布后各点所产生的的拉应力均不超过混凝土极限拉应变。重复上述作业,直至下含端梁6无砟轨道线形达到抬升目标。

78.(6)抬升至目标线形后,加密注浆抬升孔9采用高流动性低膨胀性注浆材料进行完成填充。

79.待确认抬升至目标线形后,加密注浆抬升孔9,使各注浆抬升孔9间距不超过2m,如图6所示;采用高流动性、膨胀率100%以内、固化时间40s内的注浆材料进行填充,以恢复抬升后的无砟轨道底面与基床表层级配碎石7层间的粘结。

80.(7)当线路基础再次沉降,仍按上述工艺进行抬升

81.由于下部软土地基、临近既有线施工等复杂原因导致的线路下部基础继续不均匀沉降,并导致无砟道岔再次出现不平顺性问题时,仍按上述工艺进行抬升修复。

82.本发明的优点:

83.(1)通过布设注浆抬升孔,实现对抬升阻力较大的下含端梁无砟轨道结构的抬升,解决下含端梁无砟轨道这一特殊轨道结构抬升难度大、精度控制差的难题,还能保证抬升后轨道结构的稳定性,并保留后续沉降的可再次维修性。

84.(2)采用左右对称具有合理间距的平行四边形角点及中心点的五点布孔法布设注浆抬升孔,使组成一个稳定的抬升单元,按平行四边形角点及中心点的五点同时注浆抬升端梁结构,并且注入注浆材料过程中控制流量,使下含端梁无砟轨道正上方的注浆抬升孔的注浆材料形成的膨胀力与两侧腋脚注浆抬升孔中注浆材料形成的膨胀力差异造成的混凝土拉应变不超过混凝土极限拉应变,避免抬升时产生应力集中情况损伤无砟轨道,同时五个抬升点之间形成抬升合力,更好的实现抬升阻力更大的下含端梁无砟轨道结构整体抬升,保证轨道结构抬升后的平顺性,提高抬升的精度和稳定性。

85.(3)针对下含端梁无砟轨道结构计算抬升阻力,再结合注浆抬升孔布置及注浆扩展范围,选择与抬升阻力相适应的特定膨胀力的注浆材料,解决了现有技术中采用的注浆

材料膨胀反应形成的抬升力不可控、对抬升阻力更大的下端含量无砟轨道抬升精度差的问题。

86.(4)采用应变片进行应变测试,检测抬升前无裂纹的部位在抬升过程中产生的拉应变是否超过混凝土的极限拉应变,若达到则停止该孔位的注浆,而在临孔抬升后再来抬升此孔,直至抬升到位,解决了抬升下含端梁无砟轨道结构时混凝土开裂的问题。

87.(5)通过抬升孔位布置及注浆抬升孔注浆顺序的设置,使注浆抬升孔、下含端梁无砟轨道结构及前后普通无砟轨道整体间的协调性和匹配性问题。

88.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。