1.本发明属于锂电池隔膜技术领域,具体涉及一种改性硫酸钡粉体及其制备方法、一种改性硫酸钡涂覆隔膜及其制备方法。

背景技术:

2.近年来,汽车工业发展迅猛,但也带来环境污染、石油资源急剧消耗等负面影响,所以各国都在积极发展电动汽车。其中,锂离子电池是电动汽车的主要动力来源。锂离子电池一般由正极、负极、承载有电解质的隔膜三个主要部分组成。隔膜作为锂离子电池的重要组成部分之一,主要作用为:防止电池内部短路,作为电解质载体,为锂离子移动提供通道。隔膜对锂离子电池使用环境、比容量、安全性能、使用寿命等具有极其重要的影响,所以研究开发具有优异性能且制备工艺简单,适合工业化生产的聚合物隔膜是提高锂离子电池应用的重要方向。

3.现有技术中常见的锂离子电池隔膜为聚烯烃隔膜,其存在以下问题:受热易收缩,导致正负极短路,电池隔膜与电解液亲和性差。

4.为了克服以上问题,一般采用陶瓷涂覆技术在隔膜表面涂覆一层氧化铝粉体。但是,氧化铝粉体一般是球形或类球形颗粒,容易团聚,从而影响隔膜的孔径;球形氧化铝粉体堆积较密实,容易影响隔膜的透气性能。

技术实现要素:

5.本发明的目的是提供一种改性硫酸钡粉体及其制备方法、一种改性硫酸钡涂覆隔膜及其制备方法。

6.为了解决上述技术问题,本发明提供了一种锂离子电池隔膜用改性硫酸钡粉体的制备方法,包括:将bacl2与edta加入蒸馏水中,并加入dbsa;搅拌,充分络合;加入氨水调节ph值至8~9;滴加na2so4溶液,得到白色悬浊液;陈化得到沉淀,洗涤,过滤,将沉淀物烘干,将得到的产品研磨过筛制得改性硫酸钡粉体。

7.进一步的,所述bacl2与edta的质量比为1:1~1.5;所述bacl2与dbsa的质量比为1:0.1~0.316。

8.又一方面,本发明提供了一种锂离子电池隔膜用改性硫酸钡粉体,所述改性硫酸钡粉体呈棒状,长度为0.5~0.8μm,直径为0.1~0.2μm。

9.又一方面,本发明提供了一种改性硫酸钡涂覆隔膜的制备方法,包括:制备改性硫酸钡粉体涂覆浆料;将改性硫酸钡粉体涂覆浆料对基膜进行涂覆,制得改性硫酸钡涂覆隔膜;其中所述改性硫酸钡粉体涂覆浆料的原料包括呈棒状的改性硫酸钡粉体。

10.进一步的,所述改性硫酸钡粉体的长度为0.5~0.8μm,直径为0.1~0.2μm。

11.进一步的,所述制备改性硫酸钡粉体涂覆浆料包括:将增稠剂完全溶解在去离子水中,搅拌形成具有一定粘度的增稠剂溶液;将分散剂加入去离子水中,搅拌形成分散剂溶液;向分散剂溶液中加入所述改性硫酸钡粉体,搅拌,再加入所述增稠剂溶液,均匀分散该

浆料体系;将粘结剂加入该浆料体系,进行分散;加入润湿剂,分散制得改性硫酸钡粉体涂覆浆料。

12.进一步的,所述改性硫酸钡粉体涂覆浆料的原料中,改性硫酸钡粉体的质量分数为30-40wt%,分散剂的质量分数为0.2-0.8wt%,粘结剂的质量分数为3-8wt%,增稠剂的质量分数为5-10wt%,润湿剂的质量分数为0.1-0.5wt%,剩余部分为去离子水。

13.又一方面,本发明提供了一种改性硫酸钡涂覆隔膜,包括:基膜,以及涂覆在基膜至少一侧上的改性硫酸钡涂覆层;其中所述改性硫酸钡涂覆层中的改性硫酸钡粉体呈棒状。

14.进一步的,所述改性硫酸钡粉体的长度为0.5~0.8μm,直径为0.1~0.2μm。

15.进一步的,所述基膜厚度为7~12μm;所述改性硫酸钡涂覆层厚度为1~4μm。

16.本发明的有益效果是,本发明的改性硫酸钡粉体的制备方法,采用络合沉淀法制备硫酸钡颗粒,通过调控反应的ph值制备出棒状改性硫酸钡粉体;硫酸钡在反应过程中进行改性,降低了硫酸钡的团聚性,避免硫酸钡在制浆过程中出现团聚现象,使涂覆层更加均匀;改性硫酸钡涂覆隔膜的制备方法中使用棒状改性硫酸钡粉体作为涂覆层的主要材料,降低涂覆层的堆积密度,使涂覆隔膜透气增量低;经改性后的硫酸钡粉体对电解液有良好的浸润性,同时提高隔膜的热收缩稳定性。

17.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

18.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

19.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明的改性硫酸钡涂覆隔膜的示意图;

21.图2是氧化铝涂覆隔膜的示意图。

22.图中:

23.基膜1,改性硫酸钡粉体2。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

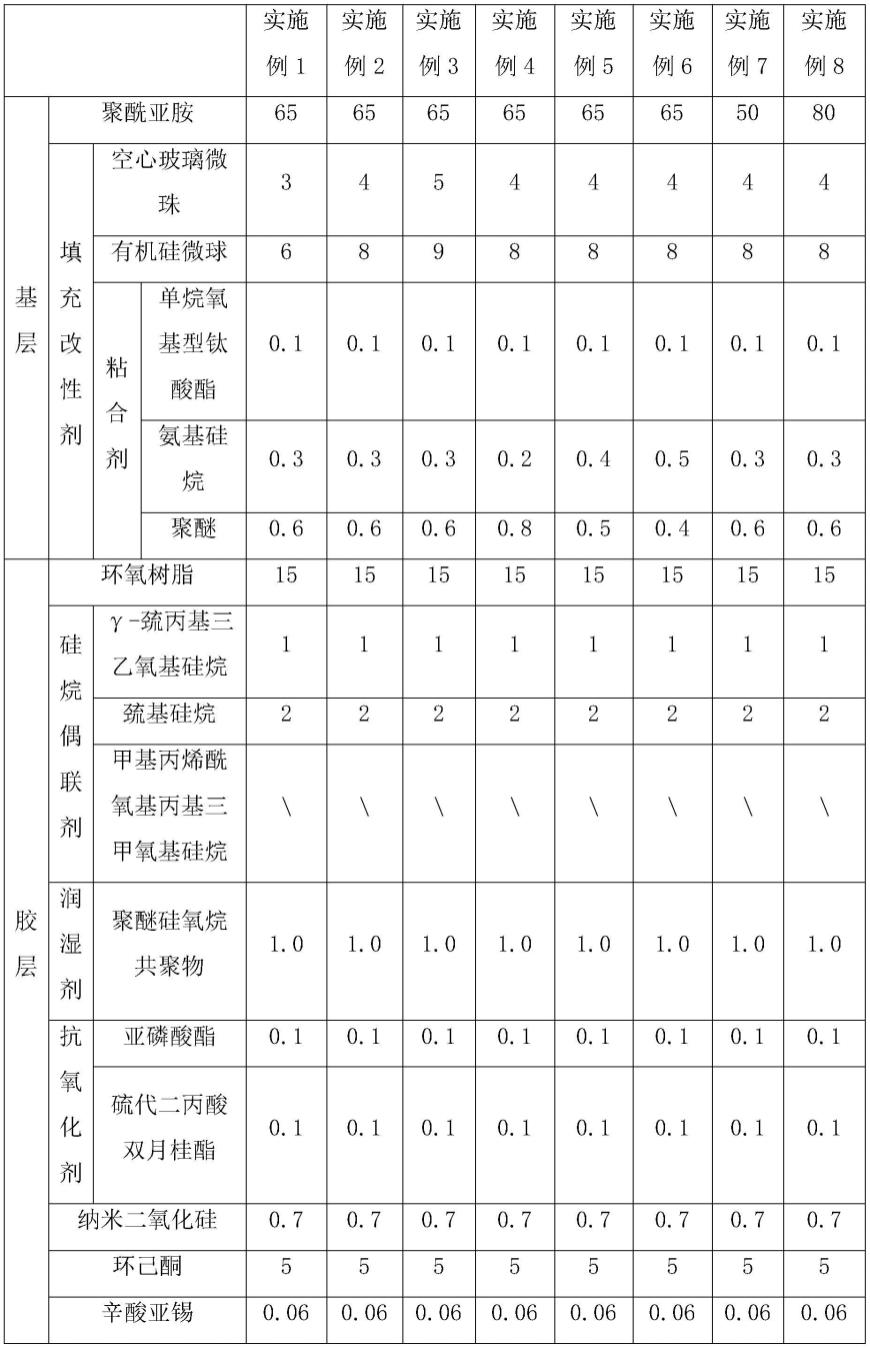

[0025][0026]

实施例1

[0027]

本实施例1提供了一种锂离子电池隔膜用改性硫酸钡粉体的制备方法,包括:将bacl2与edta加入蒸馏水中,并加入dbsa;搅拌,充分络合;加入氨水调节ph值至8~9;滴加na2so4溶液,得到白色悬浊液;陈化得到沉淀,洗涤,过滤,将沉淀物烘干,将得到的产品研磨过筛制得改性硫酸钡粉体。

[0028]

在本实施例中,优选的,所述bacl2与edta的质量比为1:1~1.5;所述bacl2与dbsa的质量比为1:0.1~0.316。

[0029]

在本实施例中,可选的,bacl2与na2so4的摩尔比可以是1:1。

[0030]

在本实施例中,采用络合沉淀法制备改性硫酸钡粉体,通过调控反应的ph值制备出棒状改性硫酸钡粉体;dbsa是表面活性剂,其磺酸基可以赋予硫酸钡亲水性,硫酸钡是疏水的,dbsa可以改善其分散性,即硫酸钡在反应过程中进行改性,降低了硫酸钡的团聚性,避免硫酸钡在制浆过程中出现团聚现象,使涂覆层更加均匀。

[0031]

在一种可选的具体实施方式中,可以将25gbacl2与25g~37.5g的edta加入200ml蒸馏水中,bacl2与edta的质量比为1:1~1.5,并加入2.6~7.9g的dbsa,低速恒温搅拌,充分络合,加入氨水调节ph值,ph值控制为8~9。然后,将200ml,0.6mol/l的na2so4逐渐滴加到上述配好的溶液中,滴加速度为60滴/min,滴加完成后,得到白色悬浊液,等待其陈化,得到沉淀,用蒸馏水进行洗涤,过滤,将沉淀物在烘箱中于90℃烘干,将得到的产品研磨过筛即得到改性硫酸钡粉体。

[0032]

实施例2

[0033]

在实施例1的基础上,本实施例提供了一种锂离子电池隔膜用改性硫酸钡粉体,其可以是采用如实施例1所述的制备方法制备。

[0034]

在本实施例中,优选的,所述改性硫酸钡粉体呈棒状,长度为0.5~0.8μm,直径为0.1~0.2μm;若粉体粒径过小,堆积密度会变大,透气性能变差;若粉体粒径过大,则涂覆膜热收缩性能会变差。

[0035]

在本实施例中,进一步的,所述改性硫酸钡粉体为类椭球型,其长轴为0.5~0.8μm,短轴为0.1~0.2μm。

[0036]

实施例3

[0037]

在上述实施例的基础上,本实施例提供了一种改性硫酸钡涂覆隔膜的制备方法,包括:制备改性硫酸钡粉体涂覆浆料;将改性硫酸钡粉体涂覆浆料对基膜进行涂覆,制得改

性硫酸钡涂覆隔膜;其中所述改性硫酸钡粉体涂覆浆料的原料包括呈棒状的改性硫酸钡粉体。

[0038]

在本实施例中,优选的,所述改性硫酸钡粉体的长度可以为0.5~0.8μm,直径可以为0.1~0.2μm。

[0039]

在本实施例中,优选的,所述制备改性硫酸钡粉体涂覆浆料包括:将增稠剂完全溶解在去离子水中,搅拌形成具有一定粘度的增稠剂溶液;将分散剂加入去离子水中,搅拌形成分散剂溶液;向分散剂溶液中加入所述改性硫酸钡粉体,搅拌,再加入所述增稠剂溶液,均匀分散该浆料体系;将粘结剂加入该浆料体系,进行分散;加入润湿剂,分散制得改性硫酸钡粉体涂覆浆料。

[0040]

在本实施例中,优选的,所述改性硫酸钡粉体涂覆浆料的原料中,改性硫酸钡粉体的质量分数为30-40wt%,分散剂的质量分数为0.2-0.8wt%,粘结剂的质量分数为3-8wt%,增稠剂的质量分数为5-10wt%,润湿剂的质量分数为0.1-0.5wt%,剩余部分为去离子水。

[0041]

其中,所述的增稠剂可以是脂肪酸类增稠剂、纤维素类增稠剂、无机盐类增稠剂或氧化胺类增稠剂的一种或多种;

[0042]

所述的分散剂可以是聚羧酸铵盐或非离子型表面活性剂中的一种或多种;

[0043]

所述的粘结剂可以是聚偏氟乙烯、丁苯橡胶、聚丙烯酸、聚丙烯腈、酚醛树脂中的一种或多种;

[0044]

所述的润湿剂可以是硅氧烷类、脂肪醇类醚类、聚氧乙烯类中的一种或多种。

[0045]

在本实施例中,可选的,所述的涂覆方式为微凹版涂覆、网纹辊涂覆、窄缝式涂覆、点涂、刮涂或喷涂。

[0046]

在本实施例中,可选的,所述基膜可以是聚烯烃隔膜,聚烯烃隔膜可以是聚乙烯隔膜、聚丙烯隔膜中的一种。

[0047]

在本实施例中,改性硫酸钡涂覆隔膜的制备方法中使用棒状改性硫酸钡粉体作为涂覆层的主要材料,降低涂覆层的堆积密度,使涂覆隔膜透气增量低;经改性后的硫酸钡粉体对电解液有良好的浸润性,同时提高隔膜的热收缩稳定性。

[0048]

在本实施例中,透气增量是指涂覆膜的透气率减去基膜的透气率的值。

[0049]

实施例4

[0050]

如图1和图2所示,在上述实施例的基础上,本实施例提供了一种改性硫酸钡涂覆隔膜,包括:基膜1,以及涂覆在基膜至少一侧上的改性硫酸钡涂覆层;其中所述改性硫酸钡涂覆层中的改性硫酸钡粉体2呈棒状。

[0051]

在本实施例中,优选的,所述改性硫酸钡粉体的长度可以是0.5~0.8μm,直径可以是0.1~0.2μm。

[0052]

在本实施例中,进一步的,所述改性硫酸钡粉体呈类椭球型,其长轴为0.5~0.8μm,短轴为0.1~0.2μm。

[0053]

在本实施例中,优选的,所述基膜厚度为7~12μm;所述改性硫酸钡涂覆层厚度为1~4μm。

[0054]

在本实施例中,可选的,所述基膜可以是聚烯烃隔膜,聚烯烃隔膜可以是聚乙烯隔膜、聚丙烯隔膜中的一种。

[0055]

在本实施例中,优选的,改性硫酸钡涂覆隔膜的堆积密度可以为1.1~1.4g

·

cm-3

,透气率可以是160~190s

·

100ml-1

,剥离强度可以是95~120n

·

m-1

,md130℃热收缩可以是0.8%~1.6%,td130℃热收缩可以是0.7%~1.2%。

[0056]

具体制备实施例。

[0057]

实施例5

[0058]

将25gbacl2与37.5g乙二胺四乙酸(edta)加入200ml蒸馏水中,bacl2与乙二胺四乙酸(edta)的质量比为1:1.5,为并加入3g的十二烷基苯磺酸(dbsa),低速恒温搅拌,充分络合,加入氨水调节ph值,ph值控制为8。然后,将200ml,0.6mol/l的na2so4逐渐滴加到上述配好的溶液中,滴加速度为60滴/min,滴加完成后,得到白色悬浊液,等待其陈化,得到沉淀,用蒸馏水进行洗涤,过滤,将沉淀物在烘箱中于90℃烘干,将得到的产品研磨过筛即得到改性硫酸钡粉体。

[0059]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加入去离子水中,搅拌30min,向其中加入改性硫酸钡粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述浆料体系,继续球磨30min,最后加入润湿剂,球磨30min,制得改性硫酸钡粉体涂覆浆料。

[0060]

其中改性硫酸钡粉体的质量分数为35wt%,分散剂的质量分数为0.5wt%,粘结剂的质量分数为4wt%,增稠剂的质量分数为7wt%,润湿剂的质量分数为0.2wt%,去离子水。

[0061]

将制得的改性硫酸钡粉体涂覆浆料对9μm聚乙烯隔膜进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为3μm的改性硫酸钡涂覆隔膜。

[0062]

实施例6

[0063]

将25gbacl2与37.5g乙二胺四乙酸(edta)加入200ml蒸馏水中,bacl2与乙二胺四乙酸(edta)的质量比为1:1.5,为并加入3g的十二烷基苯磺酸(dbsa),低速恒温搅拌,充分络合,加入氨水调节ph值,ph值控制为9。然后,将200ml,0.6mol/l的na2so4逐渐滴加到上述配好的溶液中,滴加速度为60滴/min,滴加完成后,得到白色悬浊液,等待其陈化,得到沉淀,用蒸馏水进行洗涤,过滤,将沉淀物在烘箱中于90℃烘干,将得到的产品研磨过筛即得到改性硫酸钡粉体。

[0064]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加入去离子水中,搅拌30min,向其中加入改性硫酸钡粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述溶液体系,继续球磨30min,最后加入润湿剂,球磨30min,制得改性硫酸钡粉体涂覆浆料。

[0065]

其中改性硫酸钡粉体的质量分数为35wt%,分散剂的质量分数为0.45wt%,粘结剂的质量分数为4.5wt%,增稠剂的质量分数为7wt%,润湿剂的质量分数为0.3wt%,其余部分为去离子水。

[0066]

将制得的改性硫酸钡粉体涂覆浆料对7μmpe膜进行涂覆进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为2μm的改性硫酸钡涂覆隔膜。

[0067]

对比例:

[0068]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加

入去离子水中,搅拌30min,向其中加入氧化铝粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述溶液体系,继续球磨30min,最后加入润湿剂,球磨30min,得到氧化铝涂覆浆料。

[0069]

其中氧化铝粉体的质量分数为35wt%,分散剂的质量分数为0.5wt%,粘结剂的质量分数为4wt%,增稠剂的质量分数为7wt%,润湿剂的质量分数为0.2wt%。

[0070]

将制得的氧化铝涂覆浆料对9μm聚乙烯隔膜进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为3μm的氧化铝涂覆隔膜。

[0071]

实施例7

[0072]

本实施例7分别对实施例5、实施例6制备的改性硫酸钡涂覆隔膜、对比例中的氧化铝涂覆隔膜进行测试,其部分参数和性能如表1所示。

[0073]

表1锂离子电池隔膜的主要制备参数及性能对比

[0074]

实施例实施例5实施例6对比例厚度/mm12.18.912.2透气率/s

·

100ml-1

180170210堆积密度/g

·

cm-3

1.31.21.8剥离强度/n

·

m-1

11510080md130℃热收缩/%0.91.52.5td130℃热收缩/%0.751.12.0

[0075]

从上表中检测数据可得出,在涂覆相同涂层厚度下,实施例5、实施例6的堆积密度小于对比例的堆积密度,透气率更小,剥离强度更高以及耐热性能更优异。

[0076]

因此,本发明采用络合沉淀法制备硫酸钡粉体颗粒,通过控制反应的ph值调节硫酸钡的形貌为棒状,可以降低涂覆层的堆积密度,使涂覆膜透气增量低;

[0077]

本发明在制备硫酸钡的过程中完成改性,提高硫酸钡粉体的分散性,降低了硫酸钡粉体的团聚性,避免硫酸钡粉体在制浆过程中出现团聚现象,使涂层更加均匀;

[0078]

本发明制备的改性硫酸钡涂覆隔膜,具有更加优异的耐高温性能和机械性能,大大降低了锂枝晶刺穿隔膜的风险,同时可提高电池循环稳定性。

[0079]

实施例8

[0080]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加入去离子水中,搅拌30min,向其中加入改性硫酸钡粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述溶液体系,继续球磨30min,最后加入润湿剂,球磨30min,制得改性硫酸钡粉体涂覆浆料。

[0081]

其中改性硫酸钡粉体的质量分数为30wt%,分散剂的质量分数为0.2wt%,粘结剂的质量分数为3wt%,增稠剂的质量分数为5wt%,润湿剂的质量分数为0.1wt%,其余部分为去离子水。

[0082]

将制得的改性硫酸钡粉体涂覆浆料对7μmpe膜进行涂覆进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为2μm的改性硫酸钡涂覆隔膜。

[0083]

实施例9

[0084]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加

入去离子水中,搅拌30min,向其中加入改性硫酸钡粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述溶液体系,继续球磨30min,最后加入润湿剂,球磨30min,制得改性硫酸钡粉体涂覆浆料。

[0085]

其中改性硫酸钡粉体的质量分数为40wt%,分散剂的质量分数为0.8wt%,粘结剂的质量分数为8wt%,增稠剂的质量分数为10wt%,润湿剂的质量分数为0.5wt%,其余部分为去离子水。

[0086]

将制得的改性硫酸钡粉体涂覆浆料对9μmpe膜进行涂覆进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为2μm的改性硫酸钡涂覆隔膜。

[0087]

实施例10

[0088]

将cmc完全溶解在去离子水中,搅拌形成具有一定粘度的cmc水溶液。将分散剂加入去离子水中,搅拌30min,向其中加入改性硫酸钡粉体,搅拌30min,加入溶解好的cmc水溶液,通过行星式球磨机均匀分散浆料体系,球磨机参数设置为400rpm/min,1h,随后将粘结剂加入上述溶液体系,继续球磨30min,最后加入润湿剂,球磨30min,制得改性硫酸钡粉体涂覆浆料。

[0089]

其中改性硫酸钡粉体的质量分数为33wt%,分散剂的质量分数为0.3wt%,粘结剂的质量分数为6wt%,增稠剂的质量分数为6wt%,润湿剂的质量分数为0.4wt%,其余部分为去离子水。

[0090]

将制得的改性硫酸钡粉体涂覆浆料对9μmpe膜进行涂覆进行涂覆,使用小型涂布机涂布,60℃烘干得到涂覆层厚度为3μm的改性硫酸钡涂覆隔膜。

[0091]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。