1.本发明属于表面防护技术领域,具体涉及一种超亲水耐磨复合增透防雾涂层及其制备方法与应用。

背景技术:

2.透明材料在日常生活和工业生产中具有非常广泛的应用,如商用防冻窗、各类头盔及面罩、相机设备镜头、太阳能电池板、汽车挡风玻璃等。透明材料的使用不仅让人们的生活变得便捷美好,同时也推动着人类社会低碳绿色战略目标的实现。然而,无处不在的雾化现象给我们带来了很大的困扰和损失。雾的形成是由于具有一定分压的水蒸气达到露点温度而凝结成小水滴漂浮在空气中的一种常见的现象。凝结成的小水滴与透明表面接触时会附着在透明表面形成小水珠,当光线透过这些小水珠时,会产生折射和散射现象,严重影响透明窗口的可视性和美观。

3.目前,解决结雾问题的策略中,调控材料表面润湿性备受研究者的青睐。超亲水表面的制备是一种相对有效的抑制雾滴形成的方法。相比于疏水防雾,超亲水防雾往往因为水滴与基材表面的亲和力更高,曲率半径更大而表现出更快的蒸发速率,所带来的结果是基材表面能够更快的实现无雾。这主要得益于基材表面能增大,使凝聚到表面上的小水滴在表面铺展开,形成一层均匀地水膜,减少对光线的折射和反射,避免了大量小雾滴堆积对材料透过率的影响。超亲水防雾材料研究中,同时具备防雾及增透功能的无机材料是当前的一个研究热点。

4.超亲水无机防雾材料体系在汽车、光伏等领域有着广阔的应用前景。其中,sio2基超亲水表面以及tio2基超亲水表面目前研究比较广泛。sio2涂层具有一定的减反射性能和亲水性,但表面水接触角很难小于5

°

而实现超亲水,使得防雾特性和防雾时效性很难达到应用要求。tio2涂层因其光致亲水和光催化性能备受研究者的青睐。经过紫外光激发,tio2涂层表面水接触角趋近于0

°

,赋予其良好的防雾性能。然而,紫外光能量占整个太阳光谱能量很小,正常太阳辐照条件下无法激发并维持tio2涂层超亲水性,使其实际应用受到很大限制。随着无机材料体系防雾的研究与发展,无机防雾薄膜已具备有良好的防雾性能。然而,目前基于无机材料防雾薄膜多由纳米颗粒组成,颗粒的无序堆积不仅使表面粗糙度过大引起表面光散射,而且膜层的机械牢度较差,严重影响材料表面的光学透过以及防雾薄膜的长效性。

5.专利cn103786394a中公开了一种纳米超亲水涂层,该涂层为纳米二氧化钛涂层或纳米二氧化硅涂层。通过在眼镜、玻璃等表面粘附该一次性薄膜,借助形成的超亲水表面使得空气中雾滴与其接触时会铺展成一层水膜,缓解了光的折射和散射,从而实现防雾。然而该涂层表面容易被灰尘及油污污染,涂层亲水效果逐步消失,防雾长效性受到限制。在透明基材上通过撕掉并更换新的薄膜来维持防雾效果是该发明的特色,但无疑增加了成本的同时也限制了应用场景。

6.基于目前的无机材料防雾技术,采用调控表面结构提升亲水性和防雾特性成为多

数研究者的选择,然而由此带来的膜层机械性能较差、表面防雾时长缩短、光学透过下降等问题无法满足很多实际应用需求。因此,寻求一种表面相对平整的超亲水耐磨复合增透防雾涂层将成为该领域的迫切需求及发展趋势。

技术实现要素:

7.本发明的主要目的在于提供一种超亲水耐磨复合增透防雾涂层及其制备方法与应用,以克服现有技术的不足。

8.为实现前述发明目的,本发明采用的技术方案包括:

9.本发明实施例提供了一种超亲水耐磨复合增透防雾涂层的制备方法,其包括:

10.提供二氧化硅溶胶、二氧化钛溶胶;

11.将所述二氧化硅溶胶与嵌段共聚物混合并进行老化处理,制得复合二氧化硅溶胶;

12.将所述复合二氧化硅溶胶、二氧化钛溶胶、非离子型水溶性聚合物与金属离子掺杂物混合并进行老化处理,制得前驱溶胶;

13.以及,将所述前驱溶胶施加于基底表面并进行退火处理,制得超亲水耐磨复合增透防雾涂层。

14.本发明实施例还提供了前述方法制备的超亲水耐磨复合增透防雾涂层,所述超亲水耐磨复合增透防雾涂层的层表面与水的接触角为0~5

°

,在380nm-1100nm波段峰值透过率为98.90~99.61%,平均透过率为96.50~97.67%。

15.本发明实施例还提供了前述的超亲水耐磨复合增透防雾涂层于制备透明防雾材料中的用途。

16.与现有技术相比,本发明的有益效果在于:

17.(1)本发明制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,空白玻璃镀制复合涂层后,在380nm-1100nm波段峰值透过达到99.61%,平均透过达到97.67%,相比于透明玻璃衬底绝对提升6.03%;

18.(2)本发明制备的超亲水耐磨复合增透防雾涂层可实现长时间防雾,在6个月后依旧能维持良好的亲水性能,同时保留明显防雾效果的时长超过60天,与二氧化硅溶胶制备的超亲水减反防雾涂层相比,防雾时效性提升30倍,与二氧化硅及二氧化钛复合溶胶所制备的超亲水减反防雾涂层相比,防雾时效性提升10倍。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明实施例1在玻璃基底上制备的超亲水耐磨复合增透防雾涂层耐磨测试前后的光学透过率曲线图;

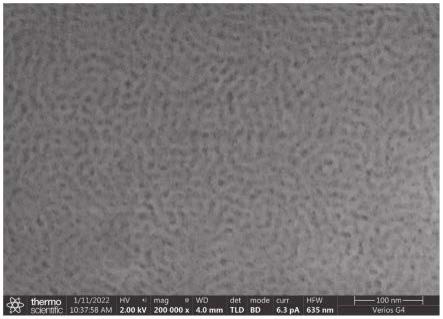

21.图2是本发明实施例1在玻璃基底上制备的超亲水耐磨复合增透防雾涂层的sem图;

22.图3a-图3f分别是本发明实施例1-6在玻璃基底上制备的超亲水耐磨复合增透防雾涂层水接触角测试图;

23.图4是本发明实施例2在玻璃基底上制备的超亲水耐磨复合增透防雾涂层光学透过率曲线图;

24.图5是本发明实施例3在玻璃基底上制备的超亲水耐磨复合增透防雾涂层光学透过率曲线图;

25.图6是本发明实施例4在玻璃基底上制备的超亲水耐磨复合增透防雾涂层光学透过率曲线图;

26.图7是本发明实施例5在玻璃基底上制备的超亲水耐磨复合增透防雾涂层光学透过率曲线图;

27.图8是本发明实施例6在玻璃基底上制备的超亲水耐磨复合增透防雾涂层光学透过率曲线图。

具体实施方式

28.鉴于现有技术的缺陷,本案发明人经长期研究和大量实践,得以提出本发明的技术方案,本发明采用溶胶凝胶法,制备以二氧化硅溶胶为主,通过复合/掺杂金属离子、二氧化钛溶胶、非离子型水溶性聚合物获得前驱溶胶,并在透明基底上涂覆形成防雾涂层,该方法制备工艺简便,可与工业生产兼容、反应条件温和、成本低廉、绿色环保,所制得的涂层实现了优异的防雾性能,同时具备超亲水和高耐磨性能,并具有显著的增透性能。

29.下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.具体的,作为本发明技术方案的一个方面,其所涉及的一种超亲水耐磨复合增透防雾涂层的制备方法包括:

31.提供二氧化硅溶胶、二氧化钛溶胶;

32.将所述二氧化硅溶胶与嵌段共聚物混合并进行老化处理,制得复合二氧化硅溶胶;

33.将所述复合二氧化硅溶胶、二氧化钛溶胶、非离子型水溶性聚合物与金属离子掺杂物混合并进行老化处理,制得前驱溶胶;

34.以及,将所述前驱溶胶施加于基底表面并进行退火处理,制得超亲水耐磨复合增透防雾涂层。

35.在一些优选实施方案中,所述制备方法具体包括:将水、嵌段共聚物、盐酸(例如浓度为0.1m)分散于乙醇(无水乙醇)中形成嵌段共聚物分散液,再将所述嵌段共聚物分散液与二氧化硅溶胶混合并于20~40℃老化2~4天,制得所述复合二氧化硅溶胶。

36.进一步的,所述乙醇、水、嵌段共聚物与盐酸的摩尔比为175~190∶35~50∶0.05~0.10∶0.03~0.05。

37.进一步的,所述嵌段共聚物包括peg-ppo-peo、peo-ppo-peo、peo-pbo-ppo、peo-ppo-pbo、paa-pmma-paa、pmma-ppo-pva、peg-pvp-peo、pbo-peo中的任意一种或两种以上的组合,且不限于此。

38.在一些优选实施方案中,所述制备方法具体包括:调节所述复合二氧化硅溶胶的ph值为1~3,再加入所述二氧化钛溶胶搅拌混合形成混合液;之后向所获混合液中加入非离子型水溶性聚合物、金属离子掺杂物搅拌混合并于20~40℃老化1~2天,制得所述前驱溶胶。

39.进一步的,所述复合二氧化硅溶胶、二氧化钛溶胶、非离子型水溶性聚合物与金属离子掺杂物的质量比为18~22∶0.5~2∶0.1~0.3∶0.01~0.05。

40.进一步的,所述非离子型水溶性聚合物包括聚乙二醇、聚丙烯酰胺、聚氧乙烯、聚乙烯醇、2-羟乙基醚纤维素、聚乙烯吡咯烷酮中的任意一种或两种以上的组合,且不限于此。

41.进一步的,所述金属离子掺杂物包括三氯化铁六水合物、硝酸铁九水合物、硝酸镧六水合物、硝酸铈六水合物、硝酸镧、氧化铁、偏钒酸铵、乙酸锰、氧化镍、硝酸铬九水合物、乙酸铬、乙酸镍四水合物、乙酰丙酮氧钒、氯化钒、乙酰丙酮锰、乙酰丙酮铁、乙二胺四乙酸铁钠盐、氧化镧、无水醋酸锌中的任意一种或两种以上的组合,且不限于此。

42.在一些优选实施方案中,所述制备方法具体包括:采用提拉、喷涂、旋涂、浸涂、刮涂中的任意一种方式将所述前驱溶胶施加于基底表面,之后将所获基底于300~550℃退火处理1~3h,制得所述超亲水耐磨复合增透防雾涂层。

43.进一步的,所述基底包括玻璃基底,且不限于此。

44.在一些优选实施方案中,所述制备方法还包括:使包含含有硅氧烷基团的单体、酸催化剂、水和乙醇(无水乙醇)的混合反应体系于50~70℃反应2~4h,制得所述二氧化硅溶胶。

45.进一步的,所述乙醇、酸催化剂、水与含有硅氧烷基团的单体的摩尔比为350~400∶0.002~0.006∶80~110∶95~120。

46.进一步的,所述酸催化剂包括硝酸、盐酸、乙酸、硫酸、次氯酸、氢氟酸中的任意一种或两种以上的组合,且不限于此。

47.进一步的,所述含有硅氧烷基团的单体包括四乙氧基硅烷、乙基三甲氧基硅烷、丙基三甲氧基硅烷、四甲氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-(2,3-环氧丙氧)丙基三乙氧基硅烷中的任意一种或两种以上的组合,且不限于此。

48.在一些优选实施方案中,所述制备方法还包括:将钛源、酸催化剂与乙醇(无水乙醇)搅拌混合并于20~40℃老化3~7天,制得所述二氧化钛溶胶。

49.进一步的,所述酸催化剂包括硝酸、乙酸、盐酸、硫酸、次氯酸、氢氟酸中的任意一种或两种以上的组合,且不限于此。

50.进一步的,所述钛源包括四氯化钛、钛酸四丁酯、钛酸异丙酯、硫酸钛、硫酸氧钛-硫酸水合物中的任意一种或两种以上的组合,且不限于此。

51.在一些更为具体的实施方案中,所述超亲水耐磨复合增透防雾涂层(同时记为“复合涂层”)的制备方法包括:

52.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱

碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

53.(2)复合二氧化硅溶胶制备:

54.二氧化硅溶胶配制:在无水乙醇中加入酸催化剂、去离子水以及含有硅氧烷基团的单体后,油浴或水浴50~70℃加热搅拌2~4小时,得到二氧化硅溶胶,所述的无水乙醇、酸催化剂、去离子水与含有硅氧烷基团的单体的摩尔比为350~400∶0.002~0.006∶80~110∶95~120;

55.嵌段共聚物分散液配制:在无水乙醇中依次加入去离子水、嵌段共聚物、盐酸后搅拌均匀,所述的无水乙醇、去离子水、嵌段共聚物与盐酸摩尔比为175~190∶35~50∶0.05~0.10∶0.03~0.05;

56.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化2~4天后得到复合二氧化硅溶胶;

57.(3)二氧化钛溶胶配制:在无水乙醇中加入酸催化剂以及钛源溶液充分搅拌2~4小时后,老化3~7天,得到二氧化钛溶胶;

58.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入浓盐酸或者浓硝酸,调节ph为1~3,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌6~12小时后依次加入非离子型水溶性聚合物以及金属离子掺杂物,搅拌2~4小时后老化1~2天。其中复合二氧化硅溶胶、二氧化钛溶胶、非离子型水溶性聚合物与金属离子掺杂物的质量比为18~22∶0.5~2∶0.1~0.3∶0.01~0.05。

59.(5)涂层制备:将步骤(4)得到的前驱溶胶涂覆在步骤(1)中处理过的玻璃基底上,进行退火处理,退火温度为300-550℃,退火时间为1~3小时。

60.进一步地,步骤(2)中,所述酸催化剂为硝酸、盐酸、乙酸、硫酸、次氯酸、氢氟酸等其中的一种或两种以上的组合,但不限于此。

61.进一步地,步骤(2)中,所述含有硅氧烷基团的单体为四乙氧基硅烷、乙基三甲氧基硅烷、丙基三甲氧基硅烷、四甲氧基硅烷、3-(2,3-环氧丙氧)丙基三甲氧基硅烷、3-(2,3-环氧丙氧)丙基甲基二甲氧基硅烷、3-(2,3-环氧丙氧)丙基三乙氧基硅烷等其中的一种或两种以上的组合,但不限于此。

62.进一步地,步骤(2)中,所述嵌段共聚物为peg-ppo-peo、peo-ppo-peo、peo-pbo-ppo、peo-ppo-pbo、paa-pmma-paa、pmma-ppo-pva、peg-pvp-peo、pbo-peo等其中的一种或两种以上的组合,但不限于此。

63.进一步地,步骤(3)中,所述酸催化剂为硝酸、乙酸、盐酸、硫酸、次氯酸、氢氟酸等其中的一种或两种以上的组合,但不限于此。

64.进一步地,步骤(3)中,所述钛源溶液为四氯化钛水溶液、钛酸四丁酯乙醇溶液、钛酸异丙酯水溶液、硫酸钛溶液、钛酸四丁酯、四氯化钛、硫酸氧钛-硫酸水合物等其中的一种或两种以上的组合,但不限于此。

65.进一步地,步骤(4)中,所述非离子型水溶性聚合物为聚乙二醇、聚丙烯酰胺、聚氧乙烯、聚乙烯醇、2-羟乙基醚纤维素、聚乙烯吡咯烷酮等其中的一种或两种以上的组合,但不限于此。

66.进一步地,步骤(4)中,所述金属离子掺杂物为三氯化铁六水合物、硝酸铁九水合

物、硝酸镧六水合物、硝酸铈六水合物、硝酸镧、氧化铁、偏钒酸铵、乙酸锰、氧化镍、硝酸铬九水合物、乙酸铬、乙酸镍四水合物、乙酰丙酮氧钒、氯化钒、乙酰丙酮锰、乙酰丙酮铁、乙二胺四乙酸铁钠盐、氧化镧、无水醋酸锌等其中的一种或两种以上的组合,但不限于此。

67.进一步地,步骤(5)中,所述涂覆方式为提拉、喷涂、旋涂、浸涂、刮涂等中的任意一种或两种以上的组合,但不限于此。

68.本发明实施例的另一个方面还提供了前述方法制备的超亲水耐磨复合增透防雾涂层,所述超亲水耐磨复合增透防雾涂层的层表面与水的接触角为0~5

°

,在380nm-1100nm波段峰值透过率为98.90~99.61%,平均透过率为96.50~97.67%。

69.进一步的,所述超亲水耐磨复合增透防雾涂层的粗糙度为0.4~1.0nm。

70.进一步的,所述超亲水耐磨复合增透防雾涂层的厚度为90~180nm。

71.本发明实施例的另一个方面还提供了前述的超亲水耐磨复合增透防雾涂层于制备透明防雾材料中的用途。

72.下面结合若干优选实施例及附图对本发明的技术方案做进一步详细说明,本实施例在以发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

73.下面所用的实施例中所采用的实验材料,如无特殊说明,均可由常规的生化试剂公司购买得到。

74.实施例1

75.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

76.(2)复合二氧化硅溶胶制备:

77.二氧化硅溶胶配制:取20ml无水乙醇,依次加入35μl摩尔浓度为0.1m的盐酸、3ml水、20ml四甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

78.嵌段共聚物分散液配制:在90ml无水乙醇中依次加入10ml去离子水、7g嵌段共聚物(peg-ppo-peo)、100μl摩尔浓度为0.1m的盐酸后搅拌均匀;

79.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

80.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入10μl浓硝酸以及25g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

81.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入20μl浓盐酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.1g六水合氯化铁、0.05g偏钒酸铵、0.1g乙酸铬、0.02g无水醋酸锌、0.04g六水合硝酸铈、0.02g硝酸镧、0.2g聚氧乙烯、0.3g聚乙烯醇以及0.5g聚乙二醇,搅拌4小时后老化2天;

82.(5)复合涂层制备:

83.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的

转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为400℃,、退火时间为3小时。

84.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到99.61%,该波段范围内平均透过达到97.67%,相比于透明玻璃衬底绝对提升6.03%。同时具有优异的耐磨性能(耐磨测试方法参照gb/t 30984.1-2015中6.15进行,所选用的圆柱形毛毡摩擦材料符合fz/t 25001-2012中平面细毛毡t112-65的要求,厚度10mm

±

1mm,直径30mm

±

0.5mm,摩擦面与侧表面垂直,线性摩擦40个行程,频率(60

±

6)行程/min,作用在试样表面的力为27n

±

0.5n),测试后,涂层的透过衰减小于0.5%,依旧具有明显的宽光谱增透特性,其耐磨测试前后的光学透过率曲线如图1所示。该涂层表面平整,其sem图如图2所示,平均粗糙度为0.47nm,具有超亲水特性,水接触角达到0

°

,其水接触角测试图如图3a所示,同时具备优异的防雾性能。

85.实施例2

86.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

87.(2)复合二氧化硅溶胶制备:

88.二氧化硅溶胶配制:取30ml无水乙醇,依次加入10μl浓硝酸、1.5ml水、30ml四乙氧基硅烷,55℃油浴加热,搅拌1小时,得到具有交联网状结构的二氧化硅溶胶;

89.嵌段共聚物分散液配制:在100ml无水乙醇中依次加入10ml去离子水、9g嵌段共聚物(peg-ppo-peo)、8μl浓硝酸后搅拌均匀;

90.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

91.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入10μl浓盐酸以及25g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

92.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入20μl浓硝酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.05g六水合氯化铁、0.02g六水合硝酸铈、0.04g硝酸镧、0.05g氧化铁、0.02g氧化镍、0.04g氯化钒、0.01g乙酰丙酮锰、0.14g2-羟乙基醚纤维素、0.3g聚乙烯醇以及0.25g聚乙二醇,搅拌4小时后老化2天;

93.(5)复合涂层制备:

94.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为350℃,退火时间为1.5小时。

95.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到99.24%,该波段范围内平均透过达到97.25%,相比于透明玻璃衬底绝对提升5.64%,其光学透过率曲线如图4所示。该涂层具有超亲水特性,水接触角为3.5

°

,其水接触角测试图如图3b所示,同时具备优异的防雾性能。

96.实施例3

97.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

98.(2)复合二氧化硅溶胶制备:

99.二氧化硅溶胶配制:取30ml无水乙醇,依次加入8μl浓硝酸、4ml水、25ml四甲氧基硅烷,60℃油浴加热,搅拌1小时,得到具有交联网状结构的二氧化硅溶胶;

100.嵌段共聚物分散液配制:在120ml无水乙醇中依次加入12ml去离子水、6g嵌段共聚物(peo-pbo-ppo)、5μl浓硝酸后搅拌均匀;

101.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

102.(3)二氧化钛溶胶配制:在150ml无水乙醇中加入8μl浓盐酸以及20g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

103.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入15μl浓硝酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.15g六水合氯化铁、0.02g六水合硝酸铈、0.02g硝酸镧、0.2g硝酸铬九水合物、0.02g乙酸镍四水合物、0.01g乙酰丙酮铁、0.02g聚丙烯酰胺、0.04g聚乙烯吡咯烷酮以及0.01g聚乙二醇,搅拌4小时后老化2天;

104.(5)复合涂层制备:

105.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,退火时间为1.5小时。

106.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到99.07%,该波段范围内平均透过达到96.68%,相比于透明玻璃衬底绝对提升5.07%,其光学透过率曲线如图5所示。该涂层具有超亲水特性,水接触角为0

°

,其水接触角测试图如图3c所示,同时具备优异的防雾性能。

107.实施例4

108.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

109.(2)复合二氧化硅溶胶制备:

110.二氧化硅溶胶配制:取23ml无水乙醇,依次加入32μl摩尔浓度为0.1m的盐酸、2ml水、18ml乙基三甲氧基硅烷,65℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

111.嵌段共聚物分散液配制:在100ml无水乙醇中依次加入12ml去离子水、6g嵌段共聚

物(peo-pbo-ppo)、3g嵌段共聚物(peg-ppo-peo)、6μl浓硝酸后搅拌均匀;

112.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

113.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入8μl浓硝酸以及20g四氯化钛水溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

114.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入22μl浓硝酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.05g六水合氯化铁、0.03g六水合硝酸铈、0.03g硝酸镧、0.05g偏钒酸铵、0.04g乙酰丙酮锰、0.01g乙酸镍四水合物、0.01g无水醋酸锌,搅拌4小时后老化2天;

115.(5)复合涂层制备:

116.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为300℃,退火时间为3小时。

117.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到99.36%,该波段范围内平均透过达到97.52%,相比于透明玻璃衬底绝对提升5.91%,其光学透过率曲线如图6所示。该涂层具有超亲水特性,水接触角为4.5

°

,其水接触角测试图如图3d所示,同时具备优异的防雾性能。

118.实施例5

119.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10mjn;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

120.(2)复合二氧化硅溶胶制备:

121.二氧化硅溶胶配制:取25ml无水乙醇,依次加入15μl摩尔浓度为0.1m的盐酸、10μl浓硝酸、3ml水、20ml乙基三甲氧基硅烷,60℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

122.嵌段共聚物分散液配制:在90ml无水乙醇中依次加入10ml去离子水、3g嵌段共聚物(peo-pbo-ppo)、3g嵌段共聚物(peg-ppo-peo)、3g嵌段共聚物(peo-ppo-peo)、5μl浓硝酸后搅拌均匀;

123.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

124.(3)二氧化钛溶胶配制:在120ml无水乙醇中加入7μl浓硝酸以及17g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

125.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入18μl浓硝酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.15g六水合氯化铁、0.03g六水合硝酸铈、0.03g硝酸镧、0.02g乙酰丙酮氧钒、0.02乙酸锰、0.03g乙酸铬、0.02g氧化镍、0.03g聚乙烯醇、0.02g丙烯酰胺以及0.5g聚乙二醇,搅拌4小时后老化2天;

126.(5)复合涂层制备:

127.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,退火时间为2小时。

128.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到99.13%,该波段范围内平均透过达到97.11%,相比于透明玻璃衬底绝对提升5.50%,其光学透过率曲线如图7所示。该涂层具有超亲水特性,水接触角为0

°

,其水接触角测试图如图3e所示,同时具备优异的防雾性能。

129.实施例6

130.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

131.(2)复合二氧化硅溶胶制备:

132.二氧化硅溶胶配制:取20ml无水乙醇,依次加入60μl乙酸、2ml水、20ml丙基三甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

133.嵌段共聚物分散液配制:在100ml无水乙醇中依次加入10ml去离子水、2g嵌段共聚物(peo-pbo-ppo)、5g嵌段共聚物(peg-ppo-peo)、5g嵌段共聚物(peo-ppo-peo)、7μl浓硝酸后搅拌均匀;

134.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

135.(3)二氧化钛溶胶配制:在150ml无水乙醇中加入9μl浓硝酸以及22g钛酸异丙酯水溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

136.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入20μl浓硝酸,调节ph为2.5,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.25g硝酸铁九水合物、0.03g六水合硝酸铈、0.02g硝酸镧、0.01g乙酸镍四水合物、0.06g乙酰丙酮氧钒、0.03g硝酸铬、0.05g聚乙烯吡咯烷酮以及1.0g聚乙二醇,搅拌4小时后老化2天;

137.(5)复合涂层制备:

138.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以1700rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为450℃,退火时间为2小时。

139.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,在380nm-1100nm波段峰值透过达到98.90%,该波段范围内平均透过达到96.96%,相比于透明玻璃衬底绝对提升5.35%,其光学透过率曲线如图8所示。该涂层具有超亲水特性,水接触角为0

°

,其水接触角测试图如图3f所示,同时具备优异的防雾性能。

140.实施例7

141.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻

璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

142.(2)复合二氧化硅溶胶制备:

143.二氧化硅溶胶配制:取20ml无水乙醇,依次加入35μl摩尔浓度为0.1m的盐酸、3ml水、20ml四甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

144.嵌段共聚物分散液配制:在90ml无水乙醇中依次加入10ml去离子水、7g嵌段共聚物(peg-ppo-peo)、100μl摩尔浓度为0.1m的盐酸后搅拌均匀;

145.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

146.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入10μl浓硝酸以及25g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

147.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入20μl浓盐酸,调节ph为2.0,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.5g六水合氯化铁、0.02g六水合硝酸铈、0.06g硝酸镧、0.06g偏钒酸铵、0.03g乙酸镍四水合物、0.01g乙酰丙酮锰、0.4g聚乙烯醇、0.03g2-羟乙基醚纤维素以及2.0g聚乙二醇,搅拌4小时后老化2天;

148.(5)复合涂层制备:

149.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以2000rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,、退火时间为1小时。

150.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,具有超亲水特性,水接触角达0

°

,同时具有优异防雾性能,保持防雾性能达60天。

151.对比例1

152.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

153.(2)复合二氧化硅溶胶制备:

154.二氧化硅溶胶配制:取20ml无水乙醇,依次加入35μl摩尔浓度为0.1m的盐酸、3ml水、20ml四甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

155.嵌段共聚物分散液配制:在90ml无水乙醇中依次加入10ml去离子水、7g嵌段共聚物(peg-ppo-peo)、100μl摩尔浓度为0.1m的盐酸后搅拌均匀;

156.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

157.(3)涂层制备:

158.将步骤(2)得到的复合二氧化硅溶胶在步骤(1)中处理过的玻璃基底上下两面以2000rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,、退火时间为1小时。

159.本实施例在玻璃基底上制备的涂层具有宽光谱增透特性,具有一定亲水特性,水接触角达8.7

°

,同时具有一定防雾性能,保持防雾性能达两天。

160.对比例2

161.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

162.(2)复合二氧化硅溶胶制备:

163.二氧化硅溶胶配制:取20ml无水乙醇,依次加入35μl摩尔浓度为0.1m的盐酸、3ml水、20ml四甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅溶胶;

164.嵌段共聚物分散液配制:在90ml无水乙醇中依次加入10ml去离子水、7g嵌段共聚物(peg-ppo-peo)、100μl摩尔浓度为0.1m的盐酸后搅拌均匀;

165.将嵌段共聚物分散液缓慢逐滴加入搅拌中的二氧化硅溶胶,老化3天后得到复合二氧化硅溶胶;

166.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入10μl浓硝酸以及25g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

167.(4)前驱溶胶制备:向步骤(2)所制备的复合二氧化硅溶胶中加入20μl浓盐酸,调节ph为2.0,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌搅拌4小时后老化2天;

168.(5)涂层制备:

169.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以2000rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,退火时间为1小时。

170.本实施例在玻璃基底上制备的涂层具有宽光谱增透特性,具有一定亲水特性,水接触角达8.5

°

的同时具有一定防雾性能,保持防雾性能达6天。

171.对比例3

172.(1)基底清洗:将裁成一定大小的玻璃片置于清洗架上,加入去离子水完全浸没玻璃片,超声8~10min后去离子水冲洗5~10min;接着将清洗架放入弱酸性玻璃清洗液中超声8~10min,去离子水冲洗5~10min后继续去离子水超声8~10min;然后将清洗架置于弱碱性清洗液中超声8~10min后去离子水冲洗5~10min,并用去离子水超声8~10min后去离子水再冲洗5min;最后将玻璃片连同清洗架置于恒温箱50℃烘干待用;

173.(2)二氧化硅溶胶配制:取20ml无水乙醇,依次加入35μl摩尔浓度为0.1m的盐酸、3ml水、20ml四甲氧基硅烷,50℃油浴加热,搅拌2小时,得到具有交联网状结构的二氧化硅

溶胶;

174.(3)二氧化钛溶胶配制:在130ml无水乙醇中加入10μl浓硝酸以及25g钛酸四丁酯乙醇溶液后搅拌2小时,老化5天后得到二氧化钛溶胶;

175.(4)前驱溶胶制备:向步骤(2)所制备的二氧化硅溶胶中加入20μl浓盐酸,调节ph为2.0,搅拌均匀后,缓慢加入步骤(3)中所制备的二氧化钛溶胶,搅拌8小时后依次加入0.5g六水合氯化铁、0.02g六水合硝酸铈、0.06g硝酸镧、0.06g偏钒酸铵、0.03g乙酸镍四水合物、0.01g乙酰丙酮锰、0.4g聚乙烯醇、0.03g2-羟乙基醚纤维素以及2.0g聚乙二醇,搅拌4小时后老化2天;

176.(5)涂层制备:

177.将步骤(4)得到的前驱溶胶在步骤(1)中处理过的玻璃基底上下两面以2000rpm的转速先后旋涂一层所制备的前驱溶胶,然后进行退火处理,退火温度为550℃,、退火时间为1小时。

178.本实施例在玻璃基底上制备的超亲水耐磨复合增透防雾涂层具有宽光谱增透特性,保持有一定亲水性能,具有即时防雾效果,保持防雾性能达2天。

179.此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。

180.应当理解,本发明的技术方案不限于上述具体实施案例的限制,凡是在不脱离本发明宗旨和权利要求所保护的范围情况下,根据本发明的技术方案做出的技术变形,均落于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。