一种微生物燃料电池堆栈和还原cr(vi)的方法

技术领域

1.本发明属于微生物燃料电池技术领域,具体的说,是涉及一种微生物燃料电池堆栈和利用该微生物燃料电池堆栈还原cr(vi)的方法。

背景技术:

2.微生物燃料电池可通过产电微生物的生理代谢和胞外电子传递将环境中的生物有机质化学能转换为电能,在废弃物资源转化方面展示出独特的优势。然而,由于单个微生物燃料电池体积较小,且阳极产电菌电子传递速率低,稳定性差,环境利用能力十分有限,限制了其实际应用。而微生物燃料电池堆栈技术,可以对多个单体微生物燃料电池串并联连接组合成电池堆栈结构,在这个过程中,电流或者电压得到相应的叠加,使整个电池堆栈系统的性能大大增强。

3.传统的焊接、皮革鞣制、采矿、电镀和颜料等制造工业,常常产生含cr(vi)的污染物,具有致癌、致畸的危害。由于其易溶于水,若直接排放,将对环境造成严重的破坏。由于高浓度的cr(vi)在环境中无法自然还原,随着时间的推移,会在生物体中发生生物积累,有可能通过自然界的食物链对人类的健康造成威胁,因此常需要特定的方法处理。一般的还原cr(vi)的方法包括离子交换工艺、吸附工艺、膜过滤工艺、化学氧化和还原工艺等常规工艺可将六价铬转化为无毒三价铬,但是这些方法都需要额外的添加还原剂或者电能,增加了还原的成本。

4.相比于传统的还原方法,生物处理不需要使用额外的还原剂和电能,避免了二次污染,因此具有更好的经济性。现有技术大多集中在单体微生物燃料电池的研究,不仅可处理污染物的体积较少,而且cr(vi)还原时间相对较长。为推动微生物燃料电池技术处理金属污染物的实际应用,需进一步探寻提高阴极cr(vi)还原速率的有效方法。

技术实现要素:

5.本发明旨在解决现有cr(vi)处理技术能耗大,成本高,以及单个微生物燃料电池还原速率慢等问题,提供一种微生物燃料电池堆栈和还原cr(vi)的方法,将多个单体微生物燃料电池组装成共用阴极堆栈结构,提高了微生物燃料电池的电能输出,并且应用于还原cr(vi),能够实现cr(vi)的完全去除,为微生物燃料电池堆栈的开发及高效还原重金属污染物提供了技术参考。

6.为了解决上述技术问题,本发明通过以下的技术方案予以实现:

7.根据本发明的一个方面,提供了一种微生物燃料电池堆栈,包括多个阳极室和一个共用阴极室,多个所述阳极室设置在所述共用阴极室周围并且均与所述共用阴极室连接;所述阳极室与所述共用阴极室之间通过质子交换膜隔开阳极液和阴极液,且各个所述阳极室所对应的质子交换膜相互独立;

8.每个所述阳极室的阳极液中设置有阳极,所述共用阴极室的阴极液中设置有阴极;所有的所述阳极之间通过导线连接,所有的所述阴极之间通过导线连接,所述阳极的导

线和所述阴极的导线通过外接电阻连接,构成并联连接电路。

9.进一步地,所述阳极室的数量为2-4个。

10.进一步地,每个所述阳极室设置有一个隔膜孔,所述共用阴极室设置有与所述阳极室数量相同的隔膜孔,所述阳极室与所述共用阴极室通过所述隔膜孔连接,所述隔膜孔用于安装所述质子交换膜。

11.进一步地,各个所述阳极室与所述共用阴极室之间的质子交换膜交换面积相等。

12.进一步地,所述阳极为碳毡阳极,所述阴极为碳布阴极。

13.进一步地,每个所述阳极室设置有一个阳极,所述共用阴极室设置有与所述阳极室数量相同的阴极。

14.进一步地,每个所述阳极室和所述共用阴极室均设置有密封盖板,每个密封盖板上开设有电极孔,所述电极孔用于引出所述导线。

15.进一步地,每个所述阳极室和所述共用阴极室的侧壁均设置有取样口。

16.根据本发明的另一个方面,提供了一种还原cr(vi)的方法,基于上述微生物燃料电池堆栈进行:

17.所述阳极室采用产电菌阳极液;

18.所述阴极室采用含cr(vi)阴极液;

19.所述阳极室中的产电菌通过代谢有机质底物释放电子,电子由所述阳极经外电路传递至所述阴极,被所述共用阴极室中的cr(vi)利用还原为cr(iii)。

20.进一步地,所述外接电阻的阻值为200-1000ω。

21.本发明的有益效果是:

22.本发明的微生物燃料电池堆栈采用多个阳极室和一个共用阴极室,相比于微生物燃料电池直接并联结构更加紧凑,微生物燃料电池内阻更小;且多个阳极室共同协作,系统具有较好的稳定性。在电化学性能表征实验中,微生物燃料电池堆栈最大输出功率为2.52w/m3。另外,共用阴极室通过多个质子交换膜同时与多个阳极室进行离子交换,使得离子交换面积成倍增加,因此电池具有较好的传质能力。

23.本发明利用微生物燃料电池堆栈还原cr(vi),相比于单体微生物燃料电池还原速率更快。在电池堆栈还原cr(vi)实验中,在200ω的外阻下,共用阴极型微生物燃料电池堆栈在72h可将120mg/l的cr(vi)还原完全,还原率为100%,高于同条件下的单个微生物燃料电池。并且微生物燃料电池堆栈的外接电阻阻值也无需较大,即可在电路中获得较大电流,使得更多的电子传输至阴极室,加快了阴极室cr(vi)的还原速率,可以处理高浓度的含cr(vi)污染物,适于实现含cr(vi)污染物处理和重金属还原。

附图说明

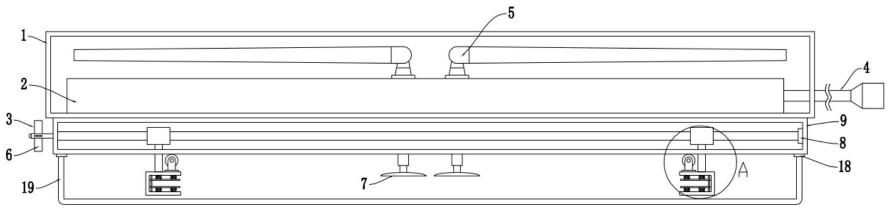

24.图1为本发明提供的微生物燃料电池堆栈的结构示意图;

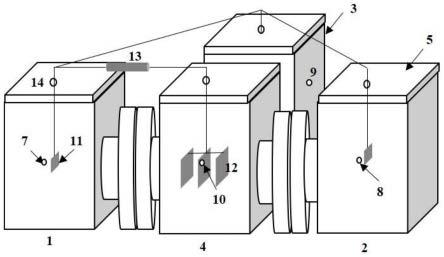

25.图2为本发明提供的微生物燃料电池堆栈中第一阳极室的结构示意图;

26.图3为本发明提供的微生物燃料电池堆栈中共用阴极室的结构示意图;

27.图4为本发明提供的微生物燃料电池堆栈还原cr(vi)原理图;

28.图5为本发明提供的微生物燃料电池堆栈的lsv曲线;

29.图6为共用阴极型微生物燃料电池堆栈阴极和单个微生物燃料电池阴极cr(vi)浓

度随时间的变化图。

30.上述图中:1-第一阳极室,2-第二阳极室,3-第三阳极室,4-共用阴极室,5-密封盖板,6-质子交换膜,7-第一取样口,8-第二取样口,9-第三取样口,10-第四取样口,11-阳极,12-阴极,13-外接电阻,14-电极孔。

具体实施方式

31.为能进一步了解本发明的发明内容、特点及效果,兹例举以下实施例,并配合附图详细说明如下:

32.如图1至图3所示,本实施例提供一种微生物燃料电池堆栈,包括第一阳极室1、第二阳极室2、第三阳极室3、共用阴极室4、密封盖板5、质子交换膜6、第一取样口7、第二取样口8、第三取样口9、第四取样口10、阳极11、阴极12、外接电阻13。

33.第一阳极室1、第二阳极室2、第三阳极室3均设置有一个隔膜孔,共用阴极室4设置有三个相互独立的隔膜孔。第一阳极室1、第二阳极室2、第三阳极室3设置在共用阴极室4周围,并且第一阳极室1、第二阳极室2、第三阳极室3的隔膜孔分别与共用阴极室4的三个隔膜孔连接。第一阳极室1、第二阳极室2、第三阳极室3与共用阴极室4之间的隔膜孔分别安装质子交换膜6,质子交换膜6隔开阳极液和阴极液。

34.第一阳极室1、第二阳极室2、第三阳极室3内分别设置有一个碳毡阳极11,阳极11浸没在阳极液中。共用阴极室4内设置有三个碳布阴极12,阴极12浸没在阴极液中。

35.第一阳极室1、第二阳极室2、第三阳极室3和共用阴极室4的顶部分别设置有密封盖板5,每个密封盖板5上开设有个5mm直径的电极孔14。

36.第一阳极室1、第二阳极室2、第三阳极室3的阳极11分别连接铜导线,三根铜导线分别由电极孔14引出并连接,使三个阳极11并联。

37.共用阴极室4的三个阴极12并联连接且连接有铜导线,该铜导线由共用阴极室4的电极孔14引出,与阳极11所连接的铜导线通过外接电阻13相连形成供电回路。

38.第一阳极室1的侧壁中部设置有第一取样口7,第二阳极室2的侧壁中部设置有第一取样口8,第三阳极室3的侧壁中部设置有第三取样口9,共用阴极室4的侧壁中部设置有第四取样口10。

39.基于上述微生物燃料电池堆栈还原cr(vi)的方法,将产电菌阳极液分别注入第一阳极室1、第二阳极室2、第三阳极室3,将含cr(vi)阴极液注入共用阴极室4,当接通外电路时,第一阳极室1、第二阳极室2、第三阳极室3中的产电菌通过代谢释放电子,电子经阳极11通过铜导线传递至阴极12,共用阴极室4中的cr(vi)接收阴极12传递的电子,还原为cr(iii),实现cr(vi)的催化还原,如图4所示。

40.下面举例详述微生物燃料电池堆栈的组装和还原cr(vi)过程及测定:

41.实施例1微生物燃料电池堆栈的组装:

42.(1)工程菌scs-1-c5的构建:

43.预先准备一个干净的泡沫箱,里面放上少许冰块。从-80℃冰箱中取出保存的scs-1(菌株保藏号cgmcc no.:18696)甘油菌和含pyydt-c5的wm3064菌株,放在泡沫箱中的冰上融化。随后用灭菌的接种环取少量融化后的scs-1菌液在相应的lb的固体培养基上划线,划好后放于30℃培养箱中培养,取少量融化后的wm3064菌液在相应的lb dap kana的固体培

养基上划线,划好后放于37℃培养箱中培养,待长出单菌落后。挑取scs-1单菌落接种到lb液体培养基中培养12h得到一级种子液,挑取wm3064单菌落接种到lb dap kana液体培养基中培养12h得到一级种子液,随后取500μl scs-1菌液和500μl wm3064菌液混合于1.5ml ep管中,5000rpm离心10分钟,在超净工作台内倒掉上清,用1ml lb dap液体培养基重悬,随后放到30℃培养箱中孵育1.5h。孵育完成后取65μl菌液在lb kana固体培养基上涂板筛选阳性菌落,经pcr验证后,得到scs-1-c5菌株。

44.(2)菌液的发酵

45.预先准备一个干净的泡沫箱,里面放上少许冰块。从-80℃冰箱中取出保存的scs-1-c5甘油菌,放在泡沫箱中的冰上融化。随后用灭菌的接种环在相应的lb kana的固体培养基上划线,划好后放于30℃培养箱中培养,待长出单菌落后,挑取单菌落接种到lb kana液体培养基中培养12h得到一级种子液,随后将取400μl一级种子液接种到400ml lb kana iptg培养基中,iptg可以诱导基因表达,在30℃,200rpm的恒温摇床中培养12h,得到二级种子液。

46.(3)阳极液的制备

47.1)5

×

m9溶液:称取7.5g氯化钠,15g氯化铵,90g磷酸氢二钠,45g磷酸二氢钾到3l黄盖瓶中,加蒸馏水定容到3l,放到超声仪中溶解备用。使用前,稀释成1

×

m9,121℃灭菌20min,冷却备用。

48.2)阳极液的配制:用m9[1

×

m9 200ml,lb培养基50ml,乳酸钠20ml,kan(1000

×

)1ml,cacl

2 1ml,mgso

4 1ml dh2o,4m naoh 1ml培养液将二级种子液稀释到od=1.5,得到配好的阳极液。

[0049]

(4)阴极液的配制

[0050]

称取16.45g铁氰化钾,6.8g磷酸二氢钾,11.4g磷酸氢二钾,加蒸馏水定容到1l。

[0051]

电化学性能表征

[0052]

(5)将第一阳极室1、第二阳极室2、第三阳极室3、共用阴极室4组装到一起,连接处通过质子交换膜6隔开阳极液和阴极液。随后将配置阳极液分别加入到第一阳极室1、第二阳极室2、第三阳极室3,铁氰化钾阴极液加入到共用阴极室4。第一阳极室1、第二阳极室2、第三阳极室3、共用阴极室4均采用密封盖板5盖好,并通过螺丝固定。密封盖板5上的电极孔14用热熔胶密封,保证第一阳极室1、第二阳极室2、第三阳极室3内部的厌氧环境。随后将三个阳极11的导线连在一起,共用阴极室4的3个阴极12连接在一起,最后将阳极11的导线和阴极12的导线通过2000ω的外接电阻13连接,组成闭合回路,待电压达到稳定后,用电化学工作站测定微生物燃料电池堆栈的lsv曲线,结果如图5所示,微生物燃料电池堆栈的最大体积功率密度为2.52w/m3。

[0053]

实施例2还原cr(vi)过程及测定

[0054]

由实施例1可知,微生物燃料电池堆栈相比于单电池具有更高的电能输出,在实施例1的基础上,将阴极更换为含120mg/l的含cr(vi)废液,探究所开发的微生物燃料电池堆栈还原cr(vi)的性能。

[0055]

(1)菌液的发酵

[0056]

预先准备一个干净的泡沫箱,里面放上少许冰块。从-80℃冰箱中取出保存的scs-1-c5甘油菌,放在泡沫箱中的冰上融化。随后用灭菌的接种环在相应的lb kan的固体培养

基上划线,划好后放于30℃培养箱中培养,待长出单菌落后,挑取单菌落接种到lb kan液体培养基中培养12h得到一级种子液,随后将取400μl一级种子液接种到400ml lb kan iptg培养基中,iptg可以诱导基因表达,在30℃,200rpm的恒温摇床中培养12h,得到二级种子液。

[0057]

(2)阳极液的制备

[0058]

1)5

×

m9溶液:称取7.5g氯化钠,15g氯化铵,90g磷酸氢二钠,45g磷酸二氢钾到3l黄盖瓶中,加蒸馏水定容到3l,放到超声仪中溶解备用。使用前,稀释成1

×

m9,121℃灭菌20min,冷却备用。。

[0059]

2)阳极液的配制:用m9[1

×

m9 200ml,lb培养基50ml,乳酸钠20ml,kan(1000

×

)1ml,cacl

2 1ml,mgso

4 1ml dh2o,4m naoh 1ml]培养液将二级种子液稀释到od=1.5,得到配好的阳极液。

[0060]

(3)含cr(vi)阴极液的配制

[0061]

称取6.8g磷酸二氢钾和11.4g的磷酸氢二钾,加入蒸馏水定容到1l,随后添加一定体积的0.25m重铬酸钾标准液,使cr(vi)终浓度为120mg/l,用0.1m hcl调节ph。

[0062]

(4)微生物燃料电池堆栈的组装

[0063]

将第一阳极室1、第二阳极室2、第三阳极室3、共用阴极室4组装到一起,连接处通过质子交换膜6隔开阳极液和阴极液。随后将配置阳极液分别加入到第一阳极室1、第二阳极室2、第三阳极室3,含cr(vi)阴极液加入到共用阴极室4。第一阳极室1、第二阳极室2、第三阳极室3、共用阴极室4均采用密封盖板5盖好,并通过螺丝固定。密封盖板5上的电极孔14用热熔胶密封,保证第一阳极室1、第二阳极室2、第三阳极室3内部的厌氧环境。随后将三个阳极11的导线连在一起,共用阴极室4的3个阴极12连接在一起,最后将阳极11的导线和阴极12的导线通过2000ω的外接电阻13连接,组成闭合回路

[0064]

(5)阴极cr(vi)的测定

[0065]

当微生物燃料电池堆栈组装好后,每隔12h对阴极液中的cr(vi)剩余浓度进行测定,用1ml无菌注射器吸取一部分阴极液至1.5ml ep管中。随后吸取100μl加入到新的ep管中,用900μl的水补齐到1ml,得到稀释10倍的稀释液。准备若干个10ml离心管,先用5ml移液枪向离心管中加入4.2ml的去离子水,随后依次加入50μl 50%的硫酸,50μl 50%的磷酸,500μl稀释后的样品溶液,200μl的显色剂,摇匀后显色10min,在540nm下用酶标仪测定吸光度,随后按照标准曲线计算溶液中cr(vi)的含量,结果如图5所示。从图5可以看出,随着微生物燃料电池堆栈运行时间的增长,阴极室中cr(vi)的浓度逐渐下降,当降解时间为72h时,阴极室的cr(vi)被完全还原,平均降解速率为1.67mg/(l

·

h)。而此时单个微生物燃料电池剩余cr(vi)浓度为20.85mg/l,cr(vi)还原率为82.7%,平均还原速率为1.38mg/(l

·

h)。

[0066]

尽管上面结合附图对本发明的优选实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,并不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可以作出很多形式的具体变换,这些均属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。