1.本发明涉及半导体技术领域,特别是涉及一种超薄金属栅的制造方法。

背景技术:

2.现有技术采用垂直tin(氮化钛)作为浮栅的材料,水平电场引导式写操作和尖端tin无电压耦合的擦操作,能极大提升擦写效率,但采用tin金属材料作为浮栅结构(如图1所示),在后续高温工艺步骤后,容易造成tin不连续的问题,对整个电路的存储产生不良影响。

3.为此,需要一种超薄金属栅的制造方法,在后续高温工艺步骤保护tin,使tin连续,改善器件的性能。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种超薄金属栅的制造方法,用于解决现有技术中采用tin金属材料作为浮栅结构,在后续高温工艺步骤后,容易造成tin不连续的问题,对整个电路的存储产生不良影响的问题。

5.为实现上述目的及其他相关目的,本发明提供一种超薄金属栅的制造方法包括:

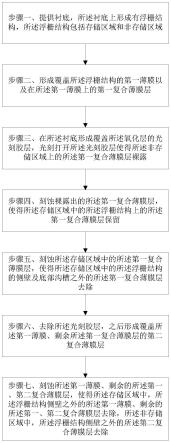

6.步骤一、提供衬底,所述衬底上形成有浮栅结构,所述浮栅结构包括存储区域和非存储区域;

7.步骤二、形成覆盖所述浮栅结构的第一薄膜以及在所述第一薄膜上的第一复合薄膜层;

8.步骤三、在所述衬底形成覆盖所述氧化层的光刻胶层,光刻打开所述光刻胶层使得所述非存储区域上的所述第一复合薄膜层裸露;

9.步骤四、刻蚀裸露出的第一复合薄膜层,使得所述存储区域中的所述浮栅结构上的所述第一复合薄膜层保留;

10.步骤五、刻蚀所述存储区域中的所述第一复合薄膜层,使得所述存储区域中的所述浮栅结构的侧壁及底部沟槽之外的所述第一复合薄膜层去除;

11.步骤六、去除所述光刻胶层,之后在所述衬底形成覆盖有所述第一薄膜和剩余的所述第一复合薄膜层的第二复合薄膜层;

12.步骤七、刻蚀所述第一薄膜、剩余的所述第一、第二复合薄膜层,使得所述存储区域中所述浮栅结构的侧壁之外的所述第一薄膜、剩余的所述第一、第二复合薄膜层去除,所述非存储区域中所述浮栅结构的侧壁之外的所述第二复合薄膜层去除。

13.优选地,步骤一中的所述衬底为硅衬底。

14.优选地,步骤一中的所述衬底形成浮栅隧穿氧化层后,再形成所述浮栅结构。

15.优选地,步骤二中的所述第一薄膜的材料为二氧化铪。

16.优选地,步骤二中的所述第一薄膜的厚度为20埃至30埃。

17.优选地,步骤二中的所述第一复合薄膜层包括自下而上堆叠的氮化钛层和第一氧

化层。

18.优选地,步骤二中的所述第一氧化层的厚度约为20埃至40埃。

19.优选地,步骤二中的所述氮化钛层的厚度约为20埃至40埃。

20.优选地,步骤二中的所述氮化钛层的淀积温度为390摄氏度至410摄氏度。

21.优选地,步骤四中利用利用湿法刻蚀去除所述第一氧化层,之后利用干法刻蚀去除所述氮化钛层。

22.优选地,步骤五中的所述刻蚀为湿法刻蚀。

23.优选地,步骤六中的所述第二复合薄膜层为自下而上堆叠的第二氧化层和氮化硅层。

24.优选地,步骤六中的所述第二氧化层的厚度约为20埃至30埃。

25.优选地,步骤六中的所述氮化硅层的厚度约为20埃至30埃。

26.优选地,步骤七中的所述刻蚀为干法刻蚀。

27.如上所述,本发明的超薄金属栅的制造方法,具有以下有益效果:

28.本发明在氮化钛层上形成了多层保护层,在后续高温工艺步骤保护氮化钛层,使氮化钛层连续,改善了器件的性能。

附图说明

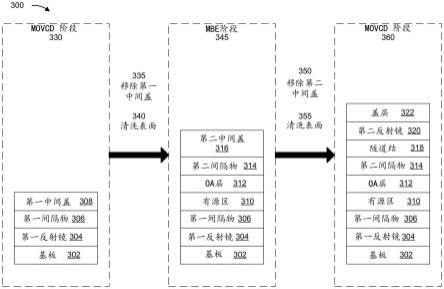

29.图1显示为现有技术中一种浮栅的示意图;

30.图2显示为本发明的形成第一薄膜和第一复合薄膜层的示意图;

31.图3显示为本发明的光刻示意图;

32.图4显示为本发明的刻蚀第一复合薄膜层示意图;

33.图5显示为本发明的继续刻蚀第一复合薄膜层示意图;

34.图6显示为本发明的形成第二复合薄膜层示意图;

35.图7显示为本发明的刻蚀第二复合薄膜层示意图;

36.图8显示为本发明的工艺流程示意图。

具体实施方式

37.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

38.请参阅图8,本发明提供一种超薄金属栅的制造方法包括:

39.步骤一,请参阅图2,提供衬底10,衬底10上形成有浮栅结构11,浮栅结构11包括存储区域和非存储区域;

40.在一种可选的实施方式中,步骤一中的衬底10为硅衬底10,浮栅结构11可生成于硅衬底10上,也可在硅衬底10上形成外延层后,在外延层上形成浮栅结构11。

41.在一种可选的实施方式中,步骤一中的衬底10形成浮栅隧穿氧化层后,再形成浮栅结构11,即为flotox(浮栅隧道氧化物晶体管)的制造。

42.步骤二,请参阅图2,形成覆盖浮栅结构11的第一薄膜12以及在第一薄膜12上的第

一复合薄膜层13;

43.在一种可选的实施方式中,步骤二中的第一薄膜12的材料为二氧化铪。

44.在一种可选的实施方式中,步骤二中的第一薄膜12的厚度为20埃至30埃。

45.在一种可选的实施方式中,步骤二中的第一复合薄膜层13包括自下而上堆叠的氮化钛层131和第一氧化层132,第一氧化层132用于对氮化钛层131在之后的工艺中形成保护。

46.在一种可选的实施方式中,步骤二中的第一氧化层132的厚度约为20埃至40埃。

47.在一种可选的实施方式中,步骤二中的氮化钛层131的厚度约为20埃至40埃。

48.在一种可选的实施方式中,步骤二中的氮化钛层131的淀积温度为390摄氏度至410摄氏度。

49.步骤三,请参阅图3,在衬底10形成覆盖复合薄膜层13的光刻胶层14,光刻打开光刻胶层14使得非存储区域上的第一复合薄膜层13裸露,裸露的第一复合薄膜层13为需要刻蚀去除的部分

50.步骤四,请参阅图4,刻蚀裸露出的第一复合薄膜层13,使得存储区域中的浮栅结构11上的第一复合薄膜层13保留;

51.在一种可选的实施方式中,步骤四中利用利用湿法刻蚀去除第一氧化层132,之后利用干法刻蚀去除氮化钛层131。

52.步骤五,请参阅图5,刻蚀存储区域中的第一复合薄膜层13,使得存储区域中的浮栅结构11的侧壁及底部沟槽之外的第一复合薄膜层13去除;

53.在一种可选的实施方式中,步骤五中的刻蚀为湿法刻蚀,具体地,可采用hf,h2o2和h2o的混合清洗液,清洗时间为100s左右。

54.步骤六,请参阅图6,去除光刻胶层14,可采用灰化和湿洗去除光刻胶层14,之后在衬底10形成覆盖有第一薄膜12和剩余的第一复合薄膜层13的第二复合薄膜层15,第二复合薄膜层15用于对第一复合薄膜层13形成保护;

55.在一种可选的实施方式中,步骤六中的第二复合薄膜层15为自下而上堆叠的第二氧化层151和氮化硅层152。

56.在一种可选的实施方式中,步骤六中的第二氧化层151的厚度约为20埃至30埃。

57.在一种可选的实施方式中,步骤六中的氮化硅层152的厚度约为20埃至30埃。

58.步骤七,请参阅图7,刻蚀第一薄膜12、剩余的第一、第二复合薄膜层(13,15),使得存储区域中浮栅结构11的侧壁之外的第一薄膜12、剩余的第一、第二复合薄膜层(13,15)去除,非存储区域中浮栅结构11的侧壁之外的第二复合薄膜层15去除,即在存储区域中浮栅结构11的侧壁保留了第一薄膜12和第一、第二复合薄膜层(13,15),对之后的氮化钛层131形成保护,在后续高温工艺步骤后,氮化钛层131较为连续。

59.在一种可选的实施方式中,步骤七中的刻蚀为干法刻蚀。

60.需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

61.综上所述,本发明在氮化钛层上形成了多层保护层,在后续高温工艺步骤保护氮

化钛层,使氮化钛层连续,改善了器件的性能。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

62.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。