1.本发明涉及漆酶的固定化领域,具体为一种磁性石墨相氮化碳固定化漆酶的方法及其应用。

背景技术:

2.漆酶(ec 1.10.3.2),属于一组催化中心含有铜原子的氧化还原酶,近些年来,漆酶绿色、环境友好的特性使其在果汁澄清、酒类生产、废水处理、生物修复、染料脱色和环境污染物的降解等方面扮演着重要的角色,但是天然漆酶的工业应用存在生产成本高、操作条件不稳定、产物与反应介质分离困难、缺乏可重复使用性等局限性,在工业应用中带来了一定的限制作用,从这个意义上来说,固定化漆酶具有一些特殊的工业应用优势。

3.目前,有关固定化漆酶载体材料的选择主要集中于高分子材料上,这些材料虽然来源广泛,但固定化漆酶的效率低且催化效果欠佳,一定程度上增加了经济成本,对于漆酶的商业化用途而言增加了一定的阻碍,因此,选择合适的载体并允许其在工业规模上应用是非常重要的。漆酶的氧化还原电位在0.5-0.8v,其中变色栓菌漆酶的氧化还原电位为0.8v;以漆酶氧化的酚类物质为例,其氧化还原电位主要集中0.5-0.8v,这解释了底物电子向漆酶自然态中间体成为限速步骤的原因(kinetic and biochemical properties of high and lowredox potential laccases from fungal and plant origin,marco frasconi,etc.,biochimica etbiophysica acta,2010,1804:899-908)。目前常对漆酶固定化采用的载体有磁性纳米二氧化硅、磁性四氧化三铁纳米粒子等,但得到的磁性固定化漆酶对底物的亲和力降低,使催化效率慢。

技术实现要素:

4.本发明的目的之一在于提供一种磁性石墨相氮化碳固定化漆酶复合催化剂,采用磁性石墨相氮化碳作为固定化载体,通过漆酶的固定化形成漆酶与磁性石墨相氮化碳的复合体,漆酶在酚类催化过程中起到电子传递的作用,其直接从g-c3n4表面接受电子(e-)将分子氧还原为水,加速了h

与e-的分离,解决了漆酶从底物接受电子速率慢和光生电子与o2结合缓慢的问题。

5.磁性石墨相氮化碳固定化漆酶复合催化剂为固定化在磁性石墨相氮化碳上的漆酶,所述的磁性石墨相氮化碳为经过表面功能化的磁性石墨相氮化碳。

6.本发明所述石墨相氮化碳纳米片的制备方法采用现有的文献报道的方法(ultrathing-c3n

4 with enriched surface carbon vacancies enables highly efficient photocatalytic nitrogenfixation.yi zhang,j colloid interface sci,2019.553:p.530-539.)制备石墨相氮化碳纳米片,其主要步骤包括:将6g双氰胺(sinopharm,化学纯,98%)在带盖的半封闭坩埚的管式炉中煅烧。通过程序升温步骤处理样品。平稳加热至350℃保持1.5小时,然后在1.5小时内加热至600℃并保持2小时,然后冷却并研磨成黄色粉末,该黄色粉末为g-c3n4。2‑ꢀ

氨基苯磺酸中带苯环,大π键的存在能够更有效的实现酶和光催化剂的电子传递。

20.所述乙酰氨基-氨基磺酸试剂的含量为1.2-2.5%(w/v),优选为1.5-2.2%(w/v),更优选为1.8-1.9(w/v)。

21.加热的温度为70-150优选为80-130更优选为90-120加热的时间为16-32 h,优选为20-28h,更优选为23-25h。

22.步骤(3)铜离子的螯合为:将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,将混合物搅拌,磁性分离获得铜离子螯合磁性石墨相氮化碳。

23.通过铜离子对磁性石墨相氮化碳进行螯合修饰,得到铜离子鳌合修饰的磁性石墨相氮化碳。所述铜离子溶液为可溶性的含有二价铜离子的溶液,例如氯化铜溶液、硫酸铜溶液、溴化铜溶液或醋酸铜溶液中的任意1种或至少2种的组合,所述组合例如氯化铜溶液/硫酸铜溶液、硝酸铜溶液/氯化铜溶液、氯化铜溶液/硫酸铜溶液/醋酸铜溶液等。优选地,步骤(3)所述铜离子溶液优选溴化铜溶液。

24.优选地,步骤(3)中铜盐的含量为0.5-1.2%(w/v),优选为0.6-1.1%(w/v),更优选为0.8-0.9(w/v)。

25.优选地,步骤(3)混合物的搅拌速度为130-260r/min,优选为160-240r/min,更优选为180-220r/min。

26.优选地,步骤(3)所述混合物的搅拌时间为18-30h,优选为20-28h,更优选为23-25 h。

27.步骤(4)所述漆酶固定化反应为:将步骤(3)制备获得的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合,在室温条件下振荡,加入硫酸铵溶液,混匀,加入戊二醛溶液,交联搅拌,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

28.优选地,步骤(4)所述漆酶溶液为溶于缓冲液中的游离漆酶,所述缓冲液典型但非限制性的实例有柠檬酸缓冲液、酒石酸缓冲液、醋酸缓冲液、磷酸缓冲液等。本发明所述缓冲液均为本领域技术人员所熟知的缓冲液,其配制过程简单易操作,本发明中,选用何种缓冲液溶解漆酶,本领域技术人员可以根据自己掌握的专业知识和实际的实验条件进行选择。

29.步骤(4)中所述漆酶溶液的浓度为1.3-2.0g/l,优选为1.5-1.8g/l,更优选为1.6-1.7 g/l,

30.优选地,步骤(4)所述漆酶与铜离子鳌合修饰的磁性石墨相氮化碳的质量比为13-22,优选为15-20,更优选为16-17。

31.优选地,步骤(4)所述硫酸铵的饱和度为65-90%(v/v),优选为70-86%(v/v),更优选为76-82%(v/v)。

32.优选地,步骤(4)所述戊二醛的浓度为0.8-1.8%(v/v),优选为1.0-1.5%(v/v),更优选为1.1-1.3%(v/v)。

33.优选地,步骤(4)所述搅拌速度为100-200r/min,优选为120-180r/min,更优选为 140-160r/min。

34.优选地,步骤(4)所述交联搅拌反应的时间为2.0-6.0h,优选为3.0-5.0h,更优选为 3.5-4.5h。

35.与现有技术相比,本发明具有如下有益效果:

36.(1)本发明提供的磁性石墨相氮化碳固定化漆酶复合催化剂可以实现催化氧化过程中电子在漆酶与fe3o

4-g-c3n4间的传递,解除了两者催化反应中的电子传递限速步骤,固定化后酶对底物的亲和力增强,利用酶催化和光催化的协同作用提高催化氧化效率;

37.(2)本发明提供的磁性石墨相氮化碳固定化漆酶复合催化剂可实现对氧化还原电位较高底物及大分子底物的氧化;

38.(3)本发明提供的磁性石墨相氮化碳固定化漆酶复合催化剂具有超顺磁性,可以在外加磁场的作用下进行方便有效的控制和分离;

39.(4)本发明提供的磁性石墨相氮化碳固定化漆酶复合催化剂的制备工艺简单,易于放大。

附图说明

40.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

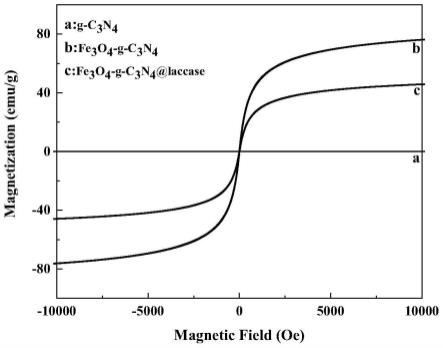

41.图1是为g-c3n4、fe3o

4-g-c3n4和fe3o

4-g-c3n4固定化漆酶复合催化剂材料在室温下的磁滞回线结果。

具体实施方式

42.为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

43.实施例1

44.(1)将0.005%(w/v)的fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.05%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于40℃烘箱中干燥7h,得到磁性石墨相氮化碳纳米片。

45.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为0.5%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为1.2% (w/v),70热16h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

46.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加溴化铜溶液,至含量为0.5%(w/v),将混合物在转速130r/min下搅拌18h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

47.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.3g/l,漆酶与磁性石墨相氮化碳质量比为13,在室温条件下振荡,加入硫酸铵溶液至饱和度为65%(v/v),混匀,加入戊二醛溶液至终浓度为 0.8%(v/v),100r/min下交联搅拌2h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

48.催化活性测试:

49.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

50.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固

定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

51.实施例2

52.(1)将0.01%(w/v)的fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.1%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于50℃烘箱中干燥9h,得到磁性石墨相氮化碳纳米片。

53.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为1.0%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为1.5% (w/v),80热20h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

54.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为0.6%(w/v),将混合物在转速160r/min下搅拌20h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

55.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.5g/l,漆酶与磁性石墨相氮化碳质量比为15,在室温条件下振荡,加入硫酸铵溶液至饱和度为70%(v/v),混匀,加入戊二醛溶液至终浓度为1.0%(v/v),120r/min下交联搅拌3h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

56.催化活性测试:

57.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

58.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

59.实施例3

60.(1)将0.015%(w/v)的fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.15%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于55℃烘箱中干燥11h,得到磁性石墨相氮化碳纳米片。

61.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为2.0%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为1.8% (w/v),90热23h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

62.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为0.8%(w/v),将混合物在转速180r/min下搅拌23h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

63.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.6g/l,漆酶与磁性石墨相氮化碳质量比为16,在室温条件下振荡,加入硫酸铵溶液至饱和度为76%(v/v),混匀,加入戊二醛溶液至终浓度为 1.1%(v/v),140r/min下交联搅拌3.5h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

64.催化活性测试:

65.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

66.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

67.实施例4

68.(1)0.02%(w/v)的将fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.2%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于60℃烘箱中干燥12h,得到磁性石墨相氮化碳纳米片。

69.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为2.5%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为1.875% (w/v),100热24h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

70.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为0.86%(w/v),将混合物在转速200r/min下搅拌24h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

71.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.66g/l,漆酶与磁性石墨相氮化碳质量比为16.6,在室温条件下振荡,加入硫酸铵溶液至饱和度为80%(v/v),混匀,加入戊二醛溶液至终浓度为1.2%(v/v),150r/min下交联搅拌4.0h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

72.催化活性测试:

73.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

74.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

75.实施例5

76.(1)0.025%(w/v)的将fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.25%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于65℃烘箱中干燥13h,得到磁性石墨相氮化碳纳米片。

77.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为3.0%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为1.9% (w/v),120热25h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

78.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为0.9%(w/v),将混合物在转速220r/min下搅拌25h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

79.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.7g/l,漆酶与磁性石墨相氮化碳质量比为17,在室温条件下振荡,加入硫酸铵溶液至饱和度为82%(v/v),混匀,加入戊二醛溶液至终浓度为

1.3%(v/v),160r/min下交联搅拌4.5h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

80.催化活性测试:

81.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

82.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

83.实施例6

84.(1)将0.03%(w/v)的fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.3%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于70℃烘箱中干燥15h,得到磁性石墨相氮化碳纳米片。

85.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为4.0%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为2.2% (w/v),130热28h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

86.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为1.1%(w/v),将混合物在转速240r/min下搅拌28h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

87.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为1.8g/l,漆酶与磁性石墨相氮化碳质量比为20,在室温条件下振荡,加入硫酸铵溶液至饱和度为86%(v/v),混匀,加入戊二醛溶液至终浓度为 1.5%(v/v),180r/min下交联搅拌5.0h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

88.催化活性测试:

89.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

90.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

91.实施例7

92.(1)将0.04%(w/v)的fecl3·

6h2o溶于无水乙醇中搅拌均匀,然后加入0.4%(w/v) 的石墨相氮化碳于乙醇溶液中,并将此混合物于烧杯中搅拌均匀,而后于80℃烘箱中干燥17h,得到磁性石墨相氮化碳纳米片。

93.(2)将步骤(1)得到的磁性石墨相氮化碳纳米片加入水中,含量为5.0%(w/v),超声处理获得分散溶液,机械搅拌下向溶液中加入乙酰氨基-氨基磺酸试剂,含量为2.5% (w/v),150热32h,索氏提取去除无载体乙酰氨基-氨基磺酸试剂,分离得到产物。

94.(3)将步骤(2)得到的产物在超声波作用下分散在水中,滴加铜离子溶液,至含量为1.2%(w/v),将混合物在转速260r/min下搅拌30h,磁性分离获得铜离子螯合磁性石墨相氮化碳。

95.(4)将步骤(3)制备获得的溴化铜的铜离子鳌合修饰的磁性石墨相氮化碳与变色栓菌漆酶溶液混合使漆酶终浓度为2.0g/l,漆酶与磁性石墨相氮化碳质量比为22,在室温条件下振荡,加入硫酸铵溶液至饱和度为90%(v/v),混匀,加入戊二醛溶液至终浓度为 1.8%(v/v),200r/min下交联搅拌6.0h,进行漆酶固定化反应,然后经磁分离、洗涤后获得磁性石墨相氮化碳固定化漆酶复合催化剂。

96.催化活性测试:

97.在此法处理条件下,以四环素为底物进行催化活力测定,得出磁性石墨相氮化碳固定化漆酶的表观米氏常数(见表1)。

98.实验在ph 4.0的柠檬酸缓冲体系中进行,四环素浓度为150mg/l,固定化漆酶和固定化载体浓度为1g/l,加入等量活力的游离漆酶作为对照实验,反应时间为30min,全波长光照实验在功率为40w的灯管下进行,得出结果(见表2)。

99.表1km值的测定结果

[0100][0101]

表2四环素降解率比较

[0102][0103]

由表2中数据可知,在7个实施例中,黑暗条件下固定化漆酶的降解率与光条件下

固定化载体的降解率之和均小于光条件下固定化漆酶的降解率,说明光条件下固定化漆酶表现出光酶催化的协同增效的作用,其中实施例4 中光条件下固定化漆酶对四环素的降解率最高,说明在此条件下电子传递速率最快。

[0104]

表3光条件下固定化漆酶对其它类抗生素的降解效果

[0105][0106]

根据表3可知,固定化漆酶和载体对其它类抗生素也有一定的降解作用。

[0107]

图1为g-c3n4、fe3o

4-g-c3n4和fe3o

4-g-c3n4固定化漆酶复合催化剂材料在室温下的磁滞回线结果,g-c3n4纳米材料没有磁性,而fe3o

4-g-c3n4和 fe3o

4-g-c3n4固定化漆酶复合催化剂两种材料都表现出超顺磁性,最大饱和磁化强度分别为76.22emu/g和45.82emu/g。

[0108]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。