1.本技术一般涉及物料分选技术领域,具体涉及一种物料分选系统及分选方法。

背景技术:

2.随着干法选煤越来越受到重视,智能干选技术随之兴起,它是一种基于射线、光谱分析或图像识别煤矸石的智能自动分选技术。智能干选技术具有不用水、工艺简单、投资少、生产成本低的优点。

3.现有技术在进行三产品分选时,例如高品矿物、中品矿物和低品矿物时,通过不同喷吹力度的空气喷嘴喷吹不同品类的矿物进行分选,为了提高精度,需要将喷吹力度之间的差异设置明显,喷吹压力越大,矿石运动距离越远,相应的第二产品、第三产品溜槽需要很宽,造成了分选室结构庞大,整机长度增加,占地面积大。

4.现有技术中,例如中国专利申请201710082748.4中公开了一种三产品智能干选机,通过采用不同的喷吹能量喷吹物料,使得不同种类的物料进入不同的溜槽中,实现三产品的分选。其中,喷吹能量的不同由选择大规格型号的高频电磁阀及空气喷嘴、增加或减小开启高频电磁阀及空气喷嘴个数、增加或减小开启高频电磁阀及空气喷嘴时间、增大或减小喷吹压力中的一种或多种方式实现。

5.然而,对于同一品类的物料在分选时,若完全依靠控制喷吹力度分选具有不同外形或者不同质量的物料,则误选概率会非常高。另外,在分选时,也需要精准无误地控制喷吹力度,当喷吹机构性能下降或供气压力波动时,容易使得喷吹的物料进入其他的分拣区域或产品溜槽,造成物料的误选。

技术实现要素:

6.鉴于现有技术中的上述缺陷或不足,期望提供一种物料分选系统及分选方法,可以提高分选精度,减小占地面积。

7.第一方面,本技术提供了一种物料分选系统,包括:

8.布料装置,用于输送物料;

9.识别装置,用于识别所述布料装置上的所述物料的物料信息;

10.分选装置,用于根据所述物料信息对于物料进行分选,所述分选装置包括位于矿物运动轨迹下侧的用于对所述物料进行喷吹的至少一个喷阀;

11.接料装置,包括至少两个溜槽,用于容置分选后的至少两种品类的物料;

12.辅助分选装置,设置在所述至少两个溜槽的上方,用于将落在所述辅助分选装置上的物料输送到对应的所述至少两个溜槽中远离所述布料装置一侧的溜槽内。

13.可选地,所述喷阀包括用于将所述物料分选为三种品类的第一喷阀和第二喷阀,所述第一喷阀设置在所述第二喷阀靠近所述布料装置的一侧。

14.可选地,所述第一喷阀包括沿所述布料装置的宽度方向阵列设置的多个第一喷嘴,所述第二喷阀包括沿所述布料装置的宽度方向阵列设置的多个第二喷嘴。

15.可选地,所述第一喷嘴的喷吹压力为0.5mpa~0.75mpa;所述第二喷嘴的喷吹压力为0.5mpa~0.75mpa。

16.可选地,所述接料装置包括靠近所述布料装置一侧的一号溜槽、中间位置的二号溜槽以及远离所述布料装置一侧的三号溜槽。

17.可选地,所述接料装置包括用于间隔形成所述一号溜槽和所述二号溜槽的第一隔板、用于间隔形成所述二号溜槽和所述三号溜槽的第二隔板以及位于所述三号溜槽一侧的第三隔板,所述第一隔板、第二隔板、第三隔板的高度依次增大。

18.可选地,所述辅助分选装置设置在所述第二隔板上,所述辅助分选装置用于将落在所述辅助分选装置上的物料输送到所述三号溜槽内,所述辅助分选装置在水平面上的正投影与所述二号溜槽在水平面上的正投影部分交叠。

19.可选地,所述辅助分选装置为水平布置的输送带、倾斜布置的输送带、带角度的倾斜滑板中的一种或者多种的组合。

20.可选地,所述辅助分选装置倾斜布置,所述辅助分选装置沿远离所述布料装置的方向向下倾斜。

21.第二方面,本技术提供了一种物料分选方法,采用如以上任一所述的系统,所述方法包括:

22.在物料输送过程中,通过所述识别装置识别所述布料装置上的所述物料的物料信息;

23.所述物料自所述布料装置上下落至所述至少一个喷阀对应的喷吹位置时,所述分选装置根据所述物料信息对应的物料品类,通过控制所述至少一个喷阀进行喷吹,将所述物料分选为至少两种品类。

24.本技术的实施例提供的技术方案可以包括以下有益效果:

25.本技术实施例提供的矿物分选系统,通过在溜槽与溜槽之间增加辅助分选装置,使得各个溜槽的占用面积合理化,分选室结构合理;通过设置在矿物运动轨迹下侧的喷阀对矿物进行喷吹,使得矿物的飞行轨迹为先上升后下降的方式进入溜槽中,分选精度提高。

附图说明

26.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

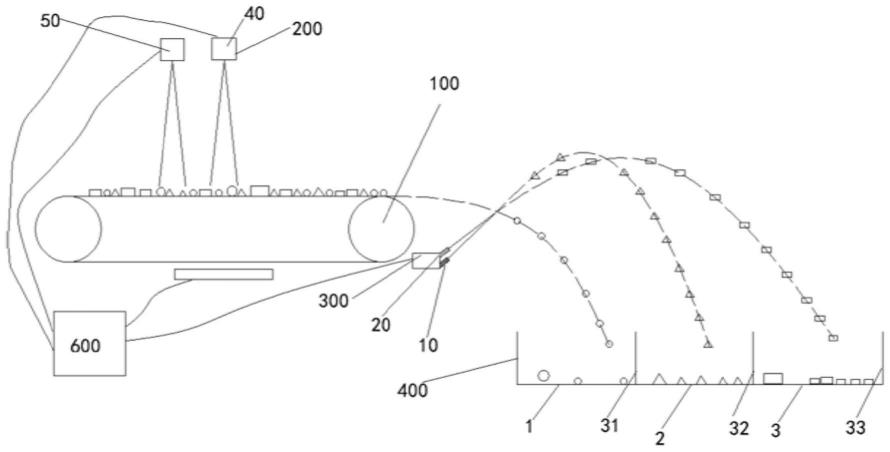

27.图1为本技术的实施例提供的一种物料分选系统的结构示意图;

28.图2为本技术的实施例提供的一种物料分选系统的俯视图;

29.图3为本技术的实施例中物料受到第一喷阀和第二喷阀喷吹时的受力示意图;

30.图4为本技术的实施例提供的一种喷阀的结构示意图;

31.图5为本技术的实施例提供的另一种物料分选系统的结构示意图;

32.图6为本技术的实施例提供的一种物料分选方法的流程图。

具体实施方式

33.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了

便于描述,附图中仅示出了与发明相关的部分。

34.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

35.请详见图1-2,一种物料分选系统,包括:

36.布料装置100,用于输送物料;

37.识别装置200,用于识别所述布料装置上的所述物料的物料信息;

38.分选装置300,用于根据所述物料信息对于物料进行分选,所述分选装置包括位于矿物运动轨迹下侧的用于对所述物料进行喷吹的至少一个喷阀;

39.接料装置400,包括至少两个溜槽,用于容置分选后的至少两种品类的物料。

40.辅助分选装置500,设置在所述至少两个溜槽的上方,用于将落在所述辅助分选装置上的物料输送到对应的所述至少两个溜槽中远离所述布料装置一侧的溜槽内。

41.在本技术实施例中,物料分选系统可以用于矿物分选、食品分选、垃圾分选等,通过识别装置识别待分选物料的物料信息,基于物料信息将物料分为多种品类,通过分选装置对物料中的不同品类进行分选;本技术中的分选装置包括至少一个喷阀,通过该至少一个喷阀可以实现至少两种品类的物料的分选。在本技术中,喷阀的仰角是指喷阀的喷吹角度与水平方向之间的夹角。

42.需要说明的是,在本技术实施例中基于物料信息可以将物料分为多种品类,在具体分类时,根据分选要求的不同,可以存在不同品类的划分方式。物料品类可以按照形状大小分类、按照密度分类、按照物质含量分类等,本技术对此并不限制。

43.例如,对于矿物,可以分为金属矿物和非金属矿物,金属矿物包括黑色金属和有色金属;如铁、锰、铬等;有色金属矿石,如铜、铅、锌、铝、锡、钼、镍、锑、钨等。非金属矿物包括绝大部分的含氧盐矿物以及部分氧化物和卤化物矿物,如金刚石、水晶、冰洲石、硼、电气石、云母、黄玉、刚玉、石墨、石膏、石棉以及燃料矿物等。

44.在划分品类时,物料品类包括所含金属种类、品位高低及化学成分等的不同而进行的分类。在本技术以下的实施例中,以矿物分选进行示例性说明。矿物品类以特定金属含量的不同划分为三种品类,包括高品矿物(特定金属含量最高)、中品矿物(特定金属含量居中)和低品矿物(特定金属含量最低)。进一步地,在本技术以下的实施例中,以物料分选系统包括两个喷阀(第一喷阀10和第二喷阀20)、将矿物产品分为三种品类(例如高品矿物、中品矿物和低品矿物)的情形为例进行示例性说明。

45.另外,基于分选物料的种类以及待分选物料品类不同,采用的是识别装置也可以不同。另外,不同的识别装置也可以组合使用。

46.例如,基于形状大小的不同进行物料品类划分时,可以采用图像识别系统,通过识别物料的形状信息划分物料品类;例如,基于金属种类的不同,可以采用x射线系统,通过识别物料中的金属成分划分物料品类;当然,还可以采用x射线系统识别物料的形状等。在对于物料信息的识别方法,可以采用现有已知的多种方式,本技术在此不进行详述。

47.在应用时,布料装置100可以为水平布置的输送带、倾斜布置的输送带、带角度的倾斜滑板中的一种或者多种的组合。不同类型不同粒级的物料在布料装置100上沿长度方向和宽度方向分布,由于输送带具有一定的运行速度,不同物料散落在输送带上,并通过输送带输送到端部位置时,物料自输送带抛出进行平抛运动。

48.需要说明的是,本实施例中以水平布置的输送带进行示例性说明,当然,在其他实施例中,根据应用场景的不同还可以选择不同形式的布料装置。

49.识别装置200可以包括:图像识别系统和/或x射线系统。其中,该x射线系统可以由x射线源和x射线探测器组成。该图像识别系统可以由相机和光源组成。x射线系统可用于获取物料的种类,图像识别系统可用于获取物料的尺寸形状。当然,在其他实施例中,还可以采用x射线系统获取物料的粒级,或者采用其他识别装置200获得物料的形状特征,本技术对此并不限制。

50.在本实施例中,以识别装置200采用的是x射线系统为例进行说明。x射线系统用于识别矿物中的金属成分,通过金属成分的含量不同,将矿物分为高品矿物、中品矿物和低品矿物。例如,三种品类物料按照铁含量的多少,铁矿包括菱铁矿、赤铁矿及磁铁矿,菱铁矿的密度为3.8~3.9g/cm3,赤铁矿的密度为3.4~4.4g/cm3,磁铁矿的密度为4.9~5.2g/cm3,进而根据识别装置200(例如x射线图像的灰度值)以识别三者中的一者或两者。

51.通过x射线系统还可以识别矿物的形状以便分选装置300可以根据矿物的形状、投影面积等控制喷阀上的喷嘴的开启数量。对于不同形状或者不同面积的同一品类的物料也可以进行更好的分选,以提高分选精度。

52.本技术实施例中的分选装置300位于物料运动轨迹的下侧,本技术中物料运动轨迹是指物料从布料装置抛出后的运动轨迹,运动轨迹大致呈平抛线的形状。在本实施例中,通过将分选装置设置在运动轨迹的下侧,可以对物料施加趋于运动方向的喷吹力,减少能耗的同时提高不同喷吹位置对于分选精度的影响,提高分选精度。

53.分选装置300至少包括第一喷阀10和第二喷阀20,用于进行至少三种产品的分选,例如可以采用五个喷阀进行六种品类的物料的分选。在进行分选时,根据物料的形状不同,在进行分选时物料所接受的喷吹压力是不同的。

54.对应地,接料装置400包括三个溜槽可以进行三种品类物料的容置。例如,接料装置400包括靠近布料装置100一侧的一号溜槽1、中间位置的二号溜槽2以及远离布料装置100一侧的三号溜槽3;其中,一号溜槽1、二号溜槽2和三号溜槽3分别容置一种分选目标。例如,一号溜槽1用于容置菱铁矿(第一品类物料),二号溜槽2用于容置赤铁矿(第二品类物料),三号溜槽3用于容置磁铁矿(第三品类物料)。

55.在本实施例中,第一喷阀10设置在第二喷阀20的上方,即靠近布料装置100的一侧。第一喷阀10对应矿物运动轨迹上的第一喷吹位置p1高于第二喷阀20对应矿物运动轨迹上的第二喷吹位置p2;第一喷阀10用于对矿物进行第一次分选,第二喷阀20用于对矿物进行第二次分选。

56.在进行分选时,物料包括第一品类物料(菱铁矿)、第二品类物料(赤铁矿)和第三品类物料(磁铁矿);第一喷阀10用于对第三品类物料进行喷吹使得第三品类物料进入三号溜槽3;第二喷阀20用于对第二品类物料进行喷吹使得第二品类物料进入二号溜槽2;未被第二喷阀20喷吹的第一品类物料进入一号溜槽1。

57.具体地,物料在运动时,经过第一喷吹位置p1后,若被识别装置200识别被确认为第三品类物料,则经过第一喷阀10喷吹后进入三号溜槽3,第三品类物料被分选完成;若为其余的两类矿物则未被第一喷阀10喷吹分选,继续下落至第二喷吹位置p2时,若被识别装置200识别被确认为第二品类物料,则经过第二喷阀20进行喷吹分选到二号溜槽2中。若为

第一品类物料,则不会被第二喷阀20喷吹,则落至一号溜槽1中。

58.第二喷阀20设置在矿物运动轨迹的下侧,对矿物进行自下而上进行喷吹,第二品类物料受到第二喷阀20的喷吹后,第二品类物料自下而上抛起后,第二品类物料自喷吹点继续上升到最高点后下落;在落下时,第二品类物料可以打到辅助分选装置500的背面,还可以直接落到二号溜槽2中。

59.需要说明的是,本技术中辅助分选装置500可以用于辅助第二品类物料的分选,可以实现对于第二品类物料分选精度的控制,例如,当第二品类物料受到的喷吹力度较大时,可以通过调整辅助分选装置的背面来拦截第二品类物料的飞行,提高第二品类物料的分选精度。

60.例如,第一喷嘴11的喷吹压力为0.5mpa~0.75mpa;第二喷嘴21的喷吹压力为0.5mpa~0.75mpa。一号溜槽1的长度为1.2m~2m,宽度为0.8m~1.5m;二号溜槽2的长度为1.2m~2m,宽度为0.8m~1.5m;三号溜槽3的长度为1.2m~2m,宽度为0.8m~1.5m。

61.需要说明的是,在本技术实施例中,第一喷阀10设置在第二喷阀20靠近布料装置100的一侧,第一喷阀10的喷吹位置高于第二喷阀20的喷吹位置,第一喷阀10用于喷吹第三品类物料进入三号溜槽3,第二喷阀20用于喷吹第二品类物料进入二号溜槽2;通过此设置方式,可以在矿物分布密度较大时,防止第一喷阀10和第二喷阀20喷吹时间接近而导致第二品类物料和第三品类物料的飞行路径发生交叉,由此减小误选的概率。

62.如图3所示,假设第二品类物料和第三品类物料除种类外,其他性能特征均相同,例如,重量相同和体积相同等。当受到第一喷吹压力f1和第二喷吹压力f2相同的情况下,第二品类物料受到向上的分力f1sinα1,第三品类物料受到向上的分力f2sinα2。此处,α1为第二喷阀20的仰角,α2为第一喷阀10的仰角,α1>α2。由于sinα1>sinα2,因此第二品类物料受到的向上分力大于第三品类物料受到的向上的分力,第二品类物料向上运动的高度大于第三品类物料向上运动的高度;第二品类物料受到的横向运动的分力f1cosα1,第三品类物料受到的横向运动的分力f2cosα2,第三品类物料受到的向前运动的分力大于第二品类物料受到的向前运动的分力,第三品类物料被抛远。

63.在本技术实施例中,通过将第二喷阀20的仰角设为大于第一喷阀10的仰角,一方面可以使得第一喷阀10的仰角较小,使得第三品类物料的水平运动距离更远,另一方面,通过第二喷阀20的仰角增大,使得第二品类物料的垂直高度吹高,使得第二品类物料运动轨迹与二号溜槽2远离布料装置一侧的隔板(或者隔板上的辅助分选装置500的背面)之间的夹角减小,与二号溜槽2的开口基本为垂直入射,可以有效减小二号溜槽2的水平方向上的距离、即有效减小二号溜槽2的尺寸,同时,第二品类物料的分选精度增大。

64.在本技术实施例中,第二喷阀20的仰角与第一喷阀10的仰角的差值范围为5

°

~30

°

。优选地,第二喷阀20的仰角为40

°

~60

°

;第一喷阀10的仰角为20

°

~40

°

。更优选地,第二喷阀20的仰角为45

°

,第一喷阀10的仰角为37

°

。予以说明,在本技术实施例中,通过使第一喷阀10和第二喷阀20的仰角不同来改善第三品类和第二品类的物料的分选,由此,第一喷阀10和第二喷阀20可采用相同规格型号的空气喷嘴并配套相同规格型号的高频电磁阀,亦可不需要控制第一喷阀10和第二喷阀20的喷吹力度,由此可显著降低装置成本和控制成本。

65.在本技术实施例中,通过控制第一喷阀10和第二喷阀20的仰角,使得经过不同喷

阀喷吹后的物料进入不同的溜槽中。相较于控制喷吹力度而言,通过控制仰角的方式使得各个溜槽的占用面积合理化,分选室结构合理,喷吹精度较高,分选精度提高。喷吹压力合理化,避免物料与溜槽之间的撞击力,避免造成损失。

66.本领域公知的是,喷阀的喷吹压力越大,物料被喷吹的距离越远,但在喷吹过程中,喷吹距离越远,物料在运动过程中的不可控因素越多,例如,风阻、与溜槽的撞击力等。本技术实施例中,在不增大单位面积的喷吹压力的基础上,改进喷阀的结构设计,使得通过在喷阀的不同角度的喷吹下,改善不同物料的分选效果。

67.可选地,如图4所示,第一喷阀10包括沿布料装置100的宽度方向阵列设置的多个第一喷嘴11,第二喷阀20包括沿布料装置100的宽度方向阵列设置的多个第二喷嘴21。

68.分选装置300对应每一喷阀上可以设置有与供气设备(未图示)相通的电磁阀,该电磁阀的类型可以为高频电磁阀。每个喷阀通过电磁阀与供气设备连通,供气设备内装有压缩气体,用于为喷嘴提供气体来源以喷吹不同品类的物料。

69.在本技术实施例中,通过多个第一喷嘴11和多个第二喷嘴21,在对应不同形状(例如尺寸或者粒级)的物料时,也可以藉由调节第一喷嘴11和第二喷嘴21的数量,实现对于喷吹压力的控制。例如,当物料的面积较大时,可以采用数量较多的喷嘴数量对于物料表面进行喷吹,当物料的面积较小时,可以采用数量较少的喷嘴数量对于物料表面进行喷吹,将不同体积不同重量的物料的喷吹距离(水平运动距离)维持在一定范围内。

70.在本技术实施例中,第一喷嘴和第二喷嘴都是相互独立的,喷嘴的气体的方向互不干扰,这样能够使不同的物料之间都能够接受到对应喷嘴的喷吹且不会受到其他喷嘴的喷吹,而影响其运动轨迹进而影响到最终的分选结果。在进行喷吹时,根据每一物料的形状等的不同,每一物料进行喷吹时的喷嘴数量也可以是不同的。

71.另外,在设置时,如图5所示,接料装置400包括用于间隔形成一号溜槽1和二号溜槽2的第一隔板31、用于间隔形成二号溜槽2和三号溜槽3的第二隔板32以及位于三号溜槽3一侧的第三隔板33,第一隔板31、第二隔板32、第三隔板33的高度依次增大。

72.溜槽尺寸越高,对于物料的拦截程度越高,但结合本技术中仰角较小的第一喷阀10将物料分选进最远的三号溜槽3中,物料的运动轨迹高于第二喷阀20对物料喷吹的运动轨迹,因此,将每一溜槽之间的隔板的高度沿物料运动轨迹方向上设置为依次增大。

73.通过调整溜槽的隔板高度,可以实现对于分选精度的控制,例如,对于第二品类物料以及与第二品类物料对应的二号溜槽2,当第二品类粒级变得较小时,可以通过调整溜槽的隔板高度来拦截第二品类物料的飞行,提高第二品类物料的分选精度。在本技术实施例中,可以适用的物料粒级为30mm~350mm。在不同实施例中,通过调整隔板高度,可实现不同粒级物料的分选。

74.在本技术实施例中,辅助分选装置500为水平布置的输送带、倾斜布置的输送带、带角度的倾斜滑板中的一种或者多种的组合。根据不同的分选效果,可以采用不同的辅助分选装置500的类型,在设置时,倾斜设置的辅助分选装置500的分选效果优于水平布置的辅助分选装置500。

75.例如,辅助分选装置500倾斜布置。当辅助分选装置500设置在溜槽与溜槽之间的隔板上时,辅助分选装置500沿远离布料装置100的方向向下倾斜。对于设置在二号溜槽2与三号溜槽3之间的辅助分选装置500,辅助分选装置500用于将掉落在辅助分选装置500上的

第三品类物料输送至辅助分选装置500下端的三号溜槽3中,辅助分选装置500上端用于阻挡第二品类物料进入到三号溜槽3中。本实施例中,辅助分选装置500在水平面上的正投影与二号溜槽2在水平面上的正投影存在部分交叠,同时与三号溜槽3在水平面上的正投影存在部分交叠。

76.通过如此倾斜设置的方式,对于靠近布料装置100的溜槽来说,相当于增加溜槽与溜槽之间的隔板的高度,投影交叠的背面可以对物料进行阻挡,对于远离布料装置100的溜槽来说,相当于增大溜槽的尺寸,有效减小溜槽的占地面积,同时减少喷吹力度,增加分选精度。

77.在本技术实施例中,辅助分选装置500优选设置在二号溜槽2和三号溜槽3之间,可以在不改变二号溜槽2和三号溜槽3的尺寸的情况下,提高三号溜槽3的有效区域,另外,通过设置辅助分选装置500,可以减小现有技术中通过不同喷吹压力进行分选的方式导致的误选几率。由于矿物的不规则外形,当两个相同质量相同成分的矿物,由于不同的不规则外形,在受到相同高压气体的喷吹时的喷吹力是不一样的,所以,在喷吹时会产生不同的飞行路径,矿物被误选的几率提高。

78.当辅助分选装置500为倾斜布置时,其倾斜方向为自二号溜槽2向三号溜槽3的方向由高向低倾斜,当落到辅助分选装置500上的第三品类物料,可以在斜面的作用下滚落到三号溜槽3中,如图5所示。另外,在二号溜槽2上方的辅助分选装置500,通过倾斜的背面可以阻挡要进入二号溜槽2中的第二品类物料错误分选到三号溜槽3中。

79.另外,在本技术实施例中,对于辅助分选装置500的尺寸并不限制,在一些实施例中,辅助分选装置500在水平面上的正投影与二号溜槽2在水平面上的正投影的交叠面积大于辅助分选装置500在水平面上的正投影与三号溜槽3在水平面上的正投影的交叠面积,其中,辅助分选装置500位于二号溜槽2上方的部分用来阻挡第二品类物料进入三号溜槽3中;辅助分选装置500的正面均用于辅助第三品类物料进入三号溜槽3中;在设置时,根据分选粒级以及喷吹压力等进行调整辅助分选装置500的长度、倾斜角度、上述交叠面积的大小等。

80.由于本技术实施例中,在对应二号溜槽2和三号溜槽3的隔板上方设置有辅助分选装置500,因此,第一喷阀10设置在矿物运动轨迹的下侧,对矿物进行自下而上进行喷吹,第三品类物料受到第一喷阀10的喷吹,自下而上抛起后,自喷吹点继续上升到最高点后下落;在落下时,第三品类物料可以落到辅助分选装置500上,还可以直接落到三号溜槽3中。同样地,在其他实施例中,可以进一步在一号溜槽1和二号溜槽2之间的隔板上方设置辅助分选装置500。

81.经过第一喷阀10位置后,第三品类物料被分选完成,其余的两类矿物未被分选,在下落至第二喷阀20的位置处时,经过第二喷阀20进行分选。第二喷阀20设置在矿物运动轨迹的下侧,实现对矿物进行自下而上进行喷吹,第二品类物料受到第二喷阀20的喷吹后,自下而上抛起后,自喷吹点继续上升到最高点后下落;在落下时,第二品类物料可以打到辅助分选装置500的侧面上,还可以直接落到二号溜槽2中。

82.需要说明的是,在本技术实施例中,结合本技术中对于第一喷阀10和第二喷阀20的布置方式,第一喷阀10的喷吹位置高于第二喷阀20的喷吹位置且第一喷阀10用于向远离布料装置100的三号溜槽3分选,第三品类物料在经过第一喷阀10喷吹后的运动轨迹为先抛

起后落下,第二品类物料在经过第二喷阀20喷吹后的运动轨迹同样为先抛起后落下。通过此设置,第三品类物料与辅助分选装置500之间的碰撞夹角减小,第三品类物料在辅助分选装置500上二次弹射的情况减少,由此减小误选概率。

83.另外,第二喷阀20的仰角大于第一喷阀10的仰角,实现第二喷阀20将第二品类物料的垂直高度吹得更高,对于第二品类物料的飞行轨迹而言,由于辅助分选装置500可是为遮挡住二号溜槽2的一部分,因此可以实现在实现预设分选精度的基础上使得二号溜槽2的有效进一步面积减小。在本技术实施例中,通过将第二品类物料的飞行轨迹设置为先上升后下降,其运动轨迹与二号溜槽2之间的入射角(与水平方向之间的夹角)增大,通过增大入射角的方式,可以使得被喷吹的第二品类物料更集中地进入到二号溜槽2中,减小误选概率。

84.如图6所示,本技术还提供了一种物料分选方法,采用如以上任一的系统,所述方法包括:

85.s02、在物料输送过程中,通过识别装置200识别布料装置100上的物料信息;例如,在物料输送过程中,通过识别装置200识别布料装置100上的物料品类,物料包括第一品类物料、第二品类物料和第三品类物料。

86.s04、物料自布料装置100上下落至至少一个喷阀对应的喷吹位置时,分选装置300根据物料信息对应的物料品类,通过控制至少一个喷阀进行喷吹,将物料分选为至少两种品类。

87.需要说明的是,识别装置200检测到的物料的例如图像信息并将图像信息发送到控制装置(未图示)上,控制装置通过图像信息计算对应物料的形状信息以及矿物自输送带抛出后的运动轨迹。控制装置可以采用现有技术中的图像识别算法(识别形状、位置、种类信息的算法可以选用不同的算法,然后加载在相应的硬件上即可),能够快速识别图像中各物料的形状、位置、种类信息,其识别时间为几毫秒到几秒,小于物料从识别装置200达到分选装置300的时间。

88.在s04中,以三种品类物料分选为例进行示例性说明,其中分选装置300包括第一喷阀10和第二喷阀20,可采用如下的喷吹方式进行分选:

89.第三品类物料自布料装置100上下落至第一喷阀10对应的第一喷吹位置p1时,通过第一喷阀10对第三品类物料进行喷吹,使得第三品类物料进入三号溜槽3。

90.第二品类物料自布料装置100上下落至第二喷阀20对应的第二喷吹位置p2时,通过第二喷阀20对第二品类物料进行喷吹,使得第二品类物料进入二号溜槽2。

91.第一品类物料自布料装置100上下落至一号溜槽1中,未被第一喷阀10和第二喷阀20喷吹。

92.需要说明的是,在本技术实施例中,控制装置还用于计算物料的坐标位置以及到达第一喷阀10、第二喷阀20的时间,并向第一喷阀10、第二喷阀20发送启动喷吹的时间。控制装置还用于根据计算获得的物料的粒级或者外形尺寸,控制喷阀上喷嘴的开启数量。

93.在计算时,控制装置根据识别装置200获取的物料图像信息,获取物料在输送带上的位置,包括输送带的横向位置和纵向位置。根据计算获得的横向位置可以用于控制开启对应的位置的喷嘴以及控制喷嘴数量;根据纵向位置可以获得到达喷吹位置的时间以控制与物料对应的喷嘴对物料进行喷吹。

94.如图2所示,图中采用圆形代表第一品类物料,三角形代表第二品类物料,矩形代表第三品类物料,第一品类物料、第二品类物料、第三品类物料在输送带上散落分布,当物料到达输送带边缘位置时,均以与输送带相同的初速度沿水平方向飞出。

95.当物料到达第一喷阀10的喷吹位置时,若物料中存在第三品类物料,则控制装置控制启动第一喷阀10,第三品类物料受到第一喷阀10的喷吹力时,沿先向上后向下的飞行路径到达三号溜槽3;或者到达辅助分选装置500上,通过辅助分选装置500的作用达到三号溜槽3。经过第一喷阀10后,第三品类物料分选完成。

96.当物料掉落至第二喷阀20的喷吹位置时,若物料中存在第二品类物料,则控制装置控制启动第二喷阀20,第二品类物料受到第二喷阀20的喷吹力时,沿先向上后向下的飞行路径到达二号溜槽2;或者在到达二号溜槽2的辅助分选装置500的背面,经过辅助分选装置500背面的阻挡到达二号溜槽2中。经过第二喷阀20后,第二品类物料分选完成,未被喷吹的第一品类物料到达一号溜槽1中。

97.当其中两种物料(例如第二品类和第三品类的物料)位于输送带的同一宽度方向上,当第二品类物料和第三品类物料同时到达喷吹位置时,由于第一喷阀10和第二喷阀20同样是沿输送带的宽度方向布置,因此,当到达喷吹位置时,启动与第二品类物料和第三品类物料对应的第二喷嘴21、第一喷嘴11即可。

98.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

99.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

100.除非另有定义,本文中所使用的技术和科学术语与本发明的技术领域的技术人员通常理解的含义相同。本文中使用的术语只是为了描述具体的实施目的,不是旨在限制本发明。本文中出现的诸如“设置”等术语既可以表示一个部件直接附接至另一个部件,也可以表示一个部件通过中间件附接至另一个部件。本文中在一个实施方式中描述的特征可以单独地或与其它特征结合地应用于另一个实施方式,除非该特征在该另一个实施方式中不适用或是另有说明。

101.本发明已经通过上述实施方式进行了说明,但应当理解的是,上述实施方式只是用于举例和说明的目的,而非意在将本发明限制于所描述的实施方式范围内。本领域技术人员可以理解的是,根据本发明的教导还可以做出更多种的变型和修改,这些变型和修改均落在本发明所要求保护的范围以内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。