1.本发明涉及车圈技术领域,具体涉及一种免打孔碳纤维自行车圈成型模具及工艺。

背景技术:

2.目前,业界提出采用碳纤维材质制成车轮轮毂,碳纤维“外柔内刚”,质量比金属铝轻,但强度却高于钢铁,在同等动力下,碳纤维轮毂的制动性能比铝合金轮毂更灵敏,减震效果更好,并且体能消耗更低。车圈在使用时通常需要通过辐条才能够与花鼓进行连接,从而装配到自行车的转轴上传动连接,这就需要车圈设有辐条安装孔用于安装辐条。

3.现有技术中,碳纤维自行车圈通常是在车圈成型后再进行辐条孔的机加工打孔,这种加工方式中,碳丝被加工断,导致整个车圈的强度受损,进而导致整个轮毂的强度降低,稳定性降低,同时对已成型的车圈增加打孔的工艺步骤,加重了企业的生产成本。

技术实现要素:

4.本发明提出一种免打孔碳纤维自行车圈成型模具及工艺用于解决上述问题。

5.为实现上述目的,本发明采用以下技术方案:

6.一种免打孔碳纤维自行车圈成型模具,包括上模、下模、车圈预型件及辐条孔插件,所述上模可升降设置在所述下模的正上方,所述下模的顶侧设有用于容纳所述车圈预型件的成型槽,所述车圈预型件的内侧沿周向均匀设有若干辐条预型孔,所述辐条孔插件活动设置在所述下模的顶侧用于插入所述辐条预型孔内。

7.优选地,所述下模的顶侧设有成型外环和成型内环,所述成型外环和成型内环配合形成所述成型槽。

8.优选地,所述下模的顶侧固设有环形卡块,所述成型外环的底部设有与所述环形卡块相适配的环形卡槽,所述成型外环通过所述环形卡槽活动卡设在所述环形卡块上,所述成型外环的侧边设有贯穿入所述成型槽的进气孔。

9.优选地,所述下模的顶侧设有插件安装环,所述插件安装环的外侧沿周向设有若干插件伸缩口,且所述插件伸缩口的顶侧贯穿所述插件安装环的顶侧,所述成型内环的顶侧沿周向开设有若干与所述插件伸缩口相适配的插件活动槽,且所述插件活动槽贯穿所述成型内环的内外两侧。

10.优选地,所述插件安装环的顶侧活动盖设有插件固定环,所述插件固定环的底侧沿周向设有若干插入所述插件伸缩口的固定块。

11.优选地,所述车圈预型件包括内圈和外圈,所述内圈和外圈之间配合形成的吹气空腔,所述吹气空腔内设有尼龙风管,所述内圈的内侧沿周向均匀布设有若干个辐条预型孔,所述辐条孔插件可伸缩插设在所述辐条预型孔内。

12.优选地,所述车圈预型件采用碳纤维复合材质。

13.一种免打孔碳纤维自行车圈成型工艺,包括以下步骤:

14.s1、预型车圈预型件的内圈和外圈,其中所述内圈的内侧沿周向布设有若干辐条预型孔;

15.s2、将所述内圈和外圈进行组合,并在所述内圈和外圈之间形成的吹气空腔内设置尼龙风管形成车圈预型结构;

16.s3、采用碳纤维复合材料在所述车圈预型结构的表层进行包纱形成缠绕层,从而制成车圈预型件,其中当所述缠绕层缠绕至所述辐条预型孔的外侧时形成让位孔;

17.s4、将所述车圈预型件放置于下模的成型槽内,下压成型外环,并将辐条孔插件插入所述辐条预型孔内;

18.s5、下压插件固定环,将所述辐条孔插件在插件活动槽上固定;

19.s6、往尼龙风管充入高压空气并持续保压,下压放上模进行合模,将车圈预型件进行固化后降至室温;

20.s7、将所述辐条孔插件从所述辐条预型孔内退出,形成车圈。

21.优选地,步骤s1中所述内圈的成型方法具体包括:

22.a1、往内圈硅胶气袋中冲入高压空气并持续保压,使内圈硅胶气袋膨胀起并在其表面采用碳纤维复合材料进行包纱,从形成内圈预型件,其中所述内圈硅胶气袋的内侧沿周向设有若干用于形成所述辐条预型孔的凸起部;

23.a2、将所述内圈预型件进行烘烤固化后降至室温,放出硅胶气袋的气体,制成内圈。

24.优选地,步骤s1中所述外圈的成型方法具体包括:

25.b1、往外圈硅胶气袋中冲入高压空气并持续保压,使外圈硅胶气袋膨胀起并在其表面采用碳纤维复合材料进行包纱,从形成外圈预型件;

26.b2、将所述外圈预型件进行烘烤固化后降至室温,放出硅胶气袋的气体,制成外圈。

27.采用上述技术方案后,本发明与背景技术相比,具有如下优点:

28.本发明一种免打孔碳纤维自行车圈成型模具及工艺,在车圈预型件阶段预设有辐条预型孔,并在车圈成型的模具内加设辐条孔插件,在车圈预型件放入成型模具时将辐条孔插件插入辐条预型孔内,车圈固化成型后再退出辐条孔插件形成辐条孔,该工艺下的辐条孔与车圈一体成型,相比传统在成型车圈上加工的破坏性打孔,辐条孔强度高,制成的碳纤维车圈强度高,性能稳定;同时辐条孔与车圈一体成型的方式,精简了生产工艺,缩短了工艺时间,降低了企业生产成本。

附图说明

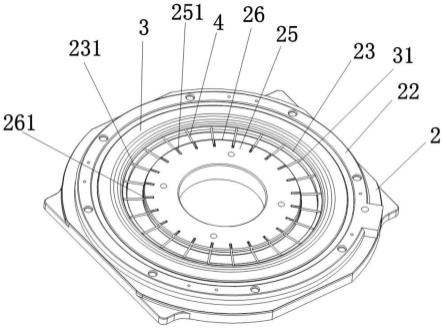

29.图1为本发明模具结构示意图;

30.图2为本发明模具内部结构示意图;

31.图3为本发明上模结构示意图;

32.图4为本发明下模结构示意图;

33.图5为本发明成型外环结构示意图;

34.图6为本发明车圈预型件结构示意图;

35.图7为本发明成型工艺步骤示意图。

具体实施方式

36.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

37.实施例1

38.配合图1至图6所示,本发明公开了一种免打孔碳纤维自行车圈成型模具,包括上模1、下模2、车圈预型件3及辐条孔插件4,上模1可升降设置在下模2的正上方,下模2的顶侧设有用于容纳车圈预型件3的成型槽21,车圈预型件3的内侧沿周向均匀设有若干辐条预型孔31,辐条孔插件4活动设置在下模2的顶侧用于插入辐条预型孔31内。上模1的底侧结构与下模2的顶侧结构相适配,配合形成有车圈成型腔用于将车圈预型件3固化成型。

39.下模2的顶侧设有成型外环22和成型内环23,成型外环22和成型内环23配合形成成型槽21。

40.下模2的顶侧固设有环形卡块24,成型外环22的底部设有与环形卡块24相适配的环形卡槽221,成型外环22通过环形卡槽221活动卡设在环形卡块24上,成型外环22的侧边设有贯穿入成型槽21的进气孔222。

41.下模2的顶侧设有插件安装环25,插件安装环25的外侧沿周向设有若干插件伸缩口251,且插件伸缩口251的顶侧贯穿插件安装环25的顶侧,成型内环23的顶侧沿周向开设有若干与插件伸缩口251相适配的插件活动槽231,且插件活动槽231贯穿成型内环23的内外两侧。

42.插件安装环25的顶侧活动盖设有插件固定环26,插件固定环26的底侧沿周向设有若干插入插件伸缩口251的固定块261。

43.车圈预型件3包括内圈和外圈,内圈和外圈之间配合形成的吹气空腔,吹气空腔内设有尼龙风管,内圈的内侧沿周向均匀布设有若干个辐条预型孔31,辐条孔插件4可伸缩插设在辐条预型孔31内。

44.车圈预型件3采用碳纤维复合材质。

45.实施例2

46.配合图7所示,本发明还公开一种免打孔碳纤维自行车圈成型工艺,包括以下步骤:

47.s1、预型车圈预型件的内圈和外圈,其中内圈的内侧沿周向布设有若干辐条预型孔;

48.s2、将内圈和外圈进行组合,并在内圈和外圈之间形成的吹气空腔内设置尼龙风管形成车圈预型结构;

49.s3、采用碳纤维复合材料在车圈预型结构的表层进行包纱形成缠绕层,从而制成车圈预型件,其中当缠绕层缠绕至辐条预型孔的外侧时形成让位孔;

50.s4、将车圈预型件放置于下模的成型槽内,下压成型外环,并将辐条孔插件插入辐条预型孔内;

51.s5、下压插件固定环,将辐条孔插件在插件活动槽上固定;

52.s6、通过进气孔往尼龙风管内充入高压空气并持续保压,下压放上模进行合模,将车圈预型件进行固化后降至室温;

53.s7、将辐条孔插件通过插件伸缩口进行滑动,从而将辐条孔插件从辐条预型孔内退出,形成车圈。

54.步骤s1中内圈的成型方法具体包括:

55.a1、往内圈硅胶气袋中冲入高压空气并持续保压,使内圈硅胶气袋膨胀起并在其表面采用碳纤维复合材料进行包纱,从形成内圈预型件,其中内圈硅胶气袋的内侧沿周向设有若干用于形成辐条预型孔的凸起部;

56.a2、将内圈预型件进行烘烤固化后降至室温,放出硅胶气袋的气体,制成内圈。

57.步骤s1中外圈的成型方法具体包括:

58.b1、往外圈硅胶气袋中冲入高压空气并持续保压,使外圈硅胶气袋膨胀起并在其表面采用碳纤维复合材料进行包纱,从形成外圈预型件;

59.b2、将外圈预型件进行烘烤固化后降至室温,放出硅胶气袋的气体,制成外圈。

60.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。