1.本发明属于高炉原料技术领域,涉及一种高炉内部取样焦炭评价方法。

背景技术:

2.焦炭作为高炉炼铁的主要原燃料,为高炉料柱的提供足够透气性,高强度焦炭有利于高炉稳定与顺行。然而,焦炭质量的评价仅局限于实验室固定参数条件下的理想评价方法,实验过程中焦炭的反应温度、时间、气氛等影响因素与高炉内实际反应条件差异较大,为此被专家学者质疑,认为实验室内焦炭的质量评价并不能代表高炉内焦炭的实际反应行为。另外,高炉内取出的焦炭样品,已经发生过高温反应,再利用现有国标焦炭反应性及反应后强度试验方法(gbt 4000-2017)进行评价显然不合适,为此,通过对高炉内部实际焦炭取样,分析检测实际高炉内部焦炭性能指标参数,进而形成高炉内部实际焦炭的劣化评价方法,掌握高炉内部实际反应行为,指导高炉原料的选取与生产操作,最终实现高炉的稳定顺行生产。

技术实现要素:

3.为克服现有技术的不足,本发明的目的是提供一种高炉内部取样焦炭评价方法,对高炉内部焦炭样品进行直接评价,通过高炉内部焦炭取样、劣化指数检测,再与原料焦炭对比分析,掌握焦炭在高炉不同高度或不同高炉间的反应程度与差异性,及时调整高炉操作参数,同时也可以了解不同质量焦炭在高炉内部的实际反应情况,从而为高炉原料焦炭的选取提供技术参数支撑。

4.为实现上述目的,本发明通过以下技术方案实现:

5.一种高炉内部取样焦炭评价方法,对高炉内部焦炭进行取制样,对焦炭粒度、耐磨强度,耐压强度,侵蚀程度进行检测,并与原料焦炭进行对比得出高炉内部焦炭劣化指数,具体包括以下步骤:

6.1)焦炭取样:对高炉内部同一水平面的炉料进行n个区域取样,筛选得到焦炭样品,编号s1,s2,s3,

···

,si,

···

,sn;

7.2)焦炭粒度检测:对步骤1)的n个区域焦炭分别进行孔径为x1,x2,x3,x4,

···

xv试样筛筛分,进而得到共计v 1个粒度区间焦炭样品,xv为试样筛筛片的孔径,mm;分别称取各粒度范围内的焦炭质量百分含量m1,m2,m3,

···mv

,m

v 1

,得出各个区域焦炭的平均粒度mm:

[0008][0009]

式(1)中:mv为粒径为x

v-1

~xv焦炭质量百分含量,%;

[0010]

进而得出高炉内部焦炭的综合粒度d:

[0011]

[0012]

式(2)中:mi为各个区域焦炭质量,g;

[0013]

3)耐磨强度检测:选取步骤2)筛分后的任一粒度区间x

v-1

~xv范围内的焦炭,1/3缩分后进行转鼓,转速为10~20r/min,转30~100min;转鼓完成后,利用孔径为x

v-1

的圆孔筛进行筛分,称取筛上物质量bv,计算筛上物占比转鼓前的质量比为各区域焦炭耐磨指数,记为:

[0014][0015]

式(3)中:rv为某一区域焦炭耐磨强度,%;mv为某一区域焦炭质量,g;bv为筛上物质量,g;

[0016]

得出高炉内部焦炭耐磨强度%;

[0017]

4)耐压强度检测:取步骤2)筛分后的任一粒度区间x

v-1

~xv范围内的焦炭,1/3缩分后检测同一粒级范围内每粒焦炭的耐压强度pu,进而得出各区域焦炭耐压强度的平均值,n;其中u为任一粒度区间x

v-1

~xv范围内1/3缩分选取的焦炭粒数,和分别为压力最大和最小值,再求取各区域焦炭耐压强度平均值,记为p,n;

[0018]

5)侵蚀程度检测:取步骤2)筛分后的任一粒度区间x

v-1

~xv范围内的焦炭,1/3缩分后将每粒焦炭沿径向切割、抛光,用sem图像法检测每一粒焦炭渣铁侵蚀厚度lu,渣铁侵蚀界限以sem图像观察到的渣铁-焦炭界限进行划分;当sem图像界面区分不明显,进行eds能谱区域分析,以ωc为50%为界限,当ωc<50%时,则焦炭被渣铁侵蚀;当ωc≥50%,则焦炭尚未被渣铁侵蚀,移动sem观察区域,直至ωc<50%;侵蚀厚度lu为能谱区域中心点与最近边界的距离,ωc为能谱区域中c的质量百分含量,%;

[0019]

计算得出平均侵蚀厚度%;n个取样区域焦炭的平均侵蚀厚度%;

[0020]

6)选取相同质量的原料焦炭样品,重复步骤2)~4)操作,分别获取原料焦炭的平均粒度d,耐磨强度r,挤压强度p,进一步得出高炉内部焦炭劣化程度,包括焦炭粒度劣化度%;焦炭耐磨强度劣化度%;耐压强度劣化度%。

[0021]

7)计算得出高炉内部焦炭劣化指数设高炉内部焦炭劣化指数参考值λ

*

,当λ>λ

*

时,说明焦炭劣化严重,则提升焦炭质量强度,改善高炉状况;当λ<λ

*

说

明焦炭劣化富余,则焦炭质量下限放宽,当说明焦炭在高炉内劣化程度适中,原料焦炭质量无需调整。

[0022]

步骤1)所述的高炉内部炉料为高炉风口或炉缸内炉料,并在高炉大修时对炉缸内炉料取样。

[0023]

步骤1)所述的焦炭取样为以高炉轴线为圆心的等距离取样。

[0024]

步骤1)所述的筛选去除渣铁为用磁铁去除金属铁,然后利用重力分选去除出炉渣。

[0025]

步骤3)转鼓为“i”型转鼓或滚筒转鼓。

[0026]

步骤3)~5)选取任一粒度区间范围内焦炭为同一粒度区间。

[0027]

当取样焦炭位置在铁口中心线及以上区域,步骤7)中的λ

*

取3.0~10.0;当取样焦炭位置在铁口中心线以下区域,步骤7)中的λ

*

取5.0~8.0。

[0028]

与现有技术相比,本发明的有益效果是:

[0029]

本发明方法实现高炉内部焦炭进行直接评价,避免因实验室检测参数与高炉内实际反应环境差异性对焦炭检测结果的不具有参考性,更加贴合于高炉内焦炭质量的实际劣化情况。

附图说明

[0030]

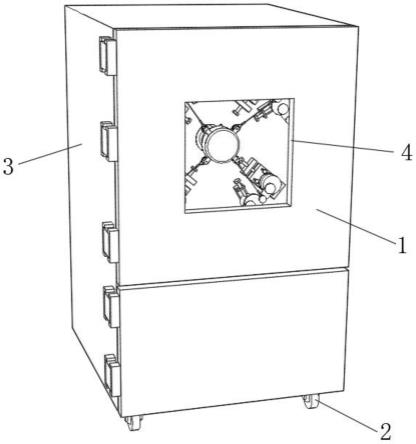

图1是高炉内部水平方向多区域焦炭取样示意图一。

[0031]

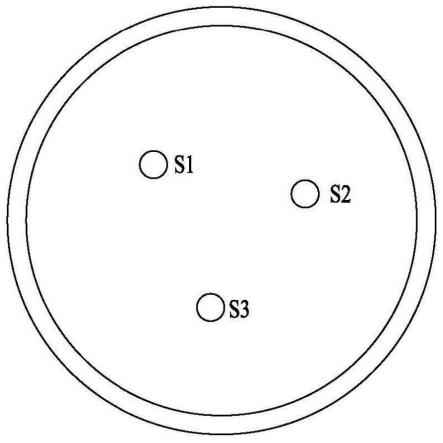

图2是高炉内部水平方向多区域焦炭取样示意图二。

具体实施方式

[0032]

下面结合说明书附图对本发明进行详细地描述,但是应该指出本发明的实施不限于以下的实施方式。

[0033]

实施例1

[0034]

一种高炉内部取样焦炭评价方法,对高炉内部焦炭取样,筛分制样,耐磨转鼓,抗碎挤压,侵蚀观察,特证指数评定。具体步骤如下:

[0035]

1、焦炭取样

[0036]

对大修高炉内部炉缸同一水平方向,以高炉轴线为中心等距离炉料取样,如图1所示。分别利用磁选、重选去除铁、渣后,得到焦炭样品并编号s1、s2、s3;

[0037]

2、焦炭粒度检测

[0038]

对步骤1中的焦炭分别用10mm、20mm、30mm、40mm孔径筛进行筛分,进而得到0~10mm,10~20mm,20~30mm,30~40mm,>40mm共计5个粒径范围的焦炭样品,称量各粒度范围焦炭质量并计算质量百分含量,计算s1、s2、s3三个区域焦炭的平均粒度,见表1。

[0039]

表1不同粒度范围内的焦炭质量和百分含量

[0040][0041]

进一步计算得出高炉内部焦炭的综合粒度为d为:

[0042][0043]

3、耐磨强度检测

[0044]

选取步骤2筛分后的20~30mm粒度区间范围内焦炭,1/3缩分后进行“i”型转鼓,转鼓速度设置为10r/min,转30min。转鼓完成后,利用孔径为20mm圆孔筛进行筛分,称取筛上物质量,计算筛上物占比转鼓前的质量比的为各区域焦炭耐磨指数,焦炭耐磨强度检测参数见表2。进而得出高炉内部焦炭耐磨强度为75.67%。

[0045]

表2焦炭耐磨指数

[0046]

取样区域s1s2s3转鼓前质量/g330450355转鼓后筛上物质量/g247.5351262.7各区域焦炭耐磨指数/%757874

[0047]

4、耐压强度检测。对步骤2中的s1~s3取样点20~30mm焦炭的1/3进行耐压强度检测,利用压力测试装置检测焦炭耐压强度,去除最大值和最小值后求取各区域焦炭耐压强度平均值,如表3所示。最终计算得出各区域焦炭耐压强度,见表3。

[0048]

表3焦炭耐压强度/n

[0049]

序号1#2#3#4#5#6#各区域耐压强度平均值s11400145316521978205222651784s21462156314782275214523211865s31781198517412772236220152036

[0050]

进一步计算得出高炉内部焦炭耐压强度为1895n。

[0051]

5、侵蚀程度检测

[0052]

取步骤2筛分后的20~30mm范围内的焦炭,1/3缩分后将焦炭沿径向切割、抛光,用于sem图像法检测每一粒焦炭渣铁侵蚀厚度lu,sem图像中观察到明显的渣铁-焦炭界面,直接进行测量如表4所示。

[0053]

表4焦炭粒度与侵蚀厚度/mm

[0054][0055]

进一步3个取样区域焦炭的平均侵蚀厚度

[0056]

6、选取相同质量的原料焦炭样品,重复步骤2~4操作,分别获取原料焦炭的平均粒度d为50.2mm,耐磨强度r为85.0%,耐压强度p为2400n,进一步得出高炉内部焦炭劣化程度,包括焦炭粒度劣化度焦炭耐磨强度劣化度耐压强度劣化度

[0057]

7、计算得出高炉内部焦炭劣化指数。

[0058]

说明焦炭在高炉内劣化程度适中,原料焦炭质量无需调整。

[0059]

实施例2

[0060]

一种高炉内部取样焦炭评价方法,对高炉内部焦炭取样,筛分制样,耐磨转鼓,抗碎挤压,侵蚀观察,特证指数评定。具体步骤如下:

[0061]

1、焦炭取样。

[0062]

分别对高炉相隔距离相等的3个风口进行焦炭取样,如图2所示。分别利用磁选、重选去除铁、渣后,得到焦炭样品并编号s1、s2、s3;

[0063]

2、焦炭粒度检测。

[0064]

对步骤1中的焦炭分别用15mm、30mm、45mm孔径筛进行筛分,进而得到0~15mm,15~30mm,30~45mm,>45mm共计4个粒径范围的焦炭样品,称量各粒度范围焦炭质量并计算质量百分含量,计算s1、s2、s3三个区域焦炭的平均粒度,见表5。

[0065]

表5不同粒度范围内的焦炭质量和百分含量

[0066][0067]

进一步计算得出高炉内部焦炭的综合粒度为d为:

[0068]

[0069]

3、耐磨强度检测。

[0070]

选取步骤2筛分后的15~30mm粒度区间范围内焦炭,1/3缩分后进行滚筒转鼓,转鼓速度设置为20r/min,转100min。转鼓完成后,利用孔径为15mm圆孔筛进行筛分,称取筛上物质量,计算筛上物占比转鼓前的质量比的为各区域焦炭耐磨指数,焦炭耐磨强度检测参数见表6。进而得出高炉内部焦炭耐磨强度为76.43%。

[0071]

表6焦炭耐磨强度检测参数

[0072]

取样区域s1s2s3转鼓前质量/g63.346.753.3转鼓后筛上物质量/g48.135.541.1各区域焦炭耐磨指数/%76.276.077.1

[0073]

4、耐压强度检测。对步骤2中的s1~s3取样点15~30mm焦炭的1/3进行耐压强度检测,利用压力测试装置检测焦炭耐压强度,去除最大值和最小值后求取各区域焦炭耐压强度平均值,最终计算得出各区域焦炭耐压强度,见表7。

[0074]

表7焦炭耐压强度/n

[0075][0076]

进一步计算得出高炉内部焦炭耐压强度为1827n。

[0077]

5、侵蚀程度检测。

[0078]

取步骤2筛分后的15~30mm范围内的焦炭,1/3缩分后将焦炭沿径向切割、抛光,用于sem图像法检测每一粒焦炭渣铁侵蚀厚度lu,由于风口焦炭被渣铁侵蚀并不明显,利用sem图像观察到eds能谱区域分析,以为50%为界限,直至观察区域ωc<50%;侵蚀厚度取能谱区域中心点与最近边界的距离,焦炭侵蚀程度如表8所示。

[0079]

表8焦炭侵蚀程度

[0080][0081]

进一步3个取样区域焦炭的平均侵蚀厚度

[0082]

6、选取相同质量的原料焦炭样品,重复步骤2~4操作,分别获取原料焦炭的平均粒度d为51.3mm,耐磨强度r为86.0%,耐压强度p为2450n,进一步得出高炉内部焦炭劣化程度,包括焦炭粒度劣化度焦炭耐磨强度劣化度

耐压强度劣化度

[0083]

7、计算得出高炉内部焦炭劣化指数。

[0084]

说明焦炭在高炉内劣化严重,需要提升原料焦炭质量强度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。