1.本发明属于合成革技术领域,具体涉及一种用于超纤革的水性聚氨酯微孔涂层的制备方法。

背景技术:

2.随着人们生活水平的提高,人们逐渐追求高质量的日用产品,皮革产品的需求量越来越大;随着动物保护意识的增强,动物真皮已经不能满足人们的需求;目前合成革产品逐渐成为未来的流行趋势,合成革已广泛用于生产箱包、服装、鞋类等产品。

3.传统的合成革制造工艺主要有干法制造工艺和湿法制造工艺。湿法工艺生产的合成革贝斯具有良好的透湿、透气性能,手感柔软、丰满、轻盈,更富于天然皮革的风格和外观,溶剂回收率高,但生产效率偏低,成本较高;合成革干法制造工艺效率高,其贝斯强度优异,粘接牢固,但透气性能相对较差。在干法工艺中,浆料中溶剂50%是可回收的dmf,另50%是不可回收的甲苯、丁酮、甲缩醛和乙酸酯类。其中,甲苯、丁酮、甲缩醛是有一定毒性的溶剂,其无序排放一方面造成环境的严重污染和资源浪费,另一方面威胁就业者及使用者的身心健康。使用水性聚氨酯材料是一种从源头上消除污染的合成革制造新技术。

4.从合成革的制造原理看,水性聚氨酯只适合干法工艺,而不适合湿法生产工艺。直接采用水性聚氨酯成膜制得的涂层扁薄,无法达到与真皮相似的触感和丰满度。发泡是解决涂层扁薄、丰满性、透气性差等的有效途径。但是,在水性聚氨酯干法的制造过程中,发泡技术一直是制约行业发展的关键技术之一。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的在于提供一种用于超纤革的水性聚氨酯微孔涂层的制备方法,实现绿色生产,同时制备出具有阻燃、防污性能、手感柔软且具有良好透气性的水性聚氨酯微孔涂层。

6.为了实现上述目的,本发明采用以下技术方案予以实现:

7.一种用于超纤革的水性聚氨酯微孔涂层的制备方法,包括以下步骤:

8.步骤一、以质量份数计,分别在7~12份固含量为80%的水性聚氨酯中加入1份发泡剂和1份增稠剂;

9.步骤二、采用磁力搅拌器低速搅拌,并通入空气进行机械发泡,控制进气转子转速至进气量为1.2~2m3/min,当预定发泡体积达到200%时停止鼓入空气,继续搅拌5~10min直至泡沫细腻均匀;

10.步骤三、准备带有深度为1mm凹槽的玻璃板,倒入经过机械发泡后的浆料,用涂饰棒涂布均匀;

11.步骤四、放入干燥箱中,在70~80℃的条件下烘10min,然后借助转辊在湿润条件下辊涂贝斯,然后在140℃的条件下烘干10~18min,至发泡涂层完全干透后自然冷却,即得到超纤革的水性聚氨酯微孔涂层。

12.本发明还具有以下技术特征:

13.优选的,步骤一中所述的发泡剂为脂肪醇聚氧乙烯醚硫酸钠、磺基琥珀酸单酰胺盐或十二烷基硫酸钠中的任意一种。

14.优选的,步骤一中所述的增稠剂为ala、丙烯酸缔合型增稠剂或羟乙基纤维素中的任意一种。

15.优选的,所述的步骤二中搅拌速率为180~230r/min。

16.优选的,所述的经过步骤二机械发泡后的浆料泡沫密度为200~750g/l。

17.优选的,步骤四中所述的湿润为采用接触角测角法测定湿润角为0

°

《θ《90

°

浸湿。

18.本发明与现有技术相比,具有如下技术效果:

19.本发明利用机械发泡、辊涂、二次干燥等方式对水性超纤贝斯添加涂层,并进行干燥固着,在超纤贝斯表面产生一层均匀的泡沫涂层薄层,泡沫涂层具有许多优点,该涂膜层产生阻燃、防污等性能,可节省染化药剂、节能、降低加工成本,而且上染均匀、涂布量易于控制,解决水性聚氨酯上染率、匀染度及耐色牢度低等应用问题;

20.本发明具有绿色环保、易染色、涂料利用率高等环保方面的优点,减少染料的浪费和污染,实现了绿色生产,解决水性聚氨酯涂层上染的安全问题;

21.本发明拓宽水性聚氨酯产品的应用领域,降低其应用成本,易于实现工业化生产;

22.此外,在产品背面进行涂层加工时,由于微小的空气泡对涂层液有增稠作用,能防止涂层液渗透到底布正面而影响产品的外观,本发明发泡过程中产生大小均一的气泡,耐牢度高,同时提高其力学性能,使产品兼具柔软手感、独特的风格和外观,且透气性好、成本低,可对产品进行单面或双面加工。

附图说明

23.图1为水性聚氨酯发泡涂层的表面扫描电镜图;

24.图2为水性聚氨酯发泡涂层的截面扫描电镜图。

具体实施方式

25.以下结合实施例对本发明的具体内容做进一步详细解释说明。

26.以下实施例中水性聚氨酯为德国bayer公司生产的工业用bayer impranil dlu水性聚氨酯;

27.ala增稠剂为欧恩吉omg特殊化料有限公司生产的液体聚氨酯基增稠剂,不含烷基酚聚氧乙烯醚和锡化合物,根据使用的基料类型和体系的其它组分,其可通过与基料颗粒和颜料之间形成非共价网络提供显著的剪切变稀流动行为。

28.实施例1:

29.步骤一、以质量份数计,分别在7份固含量为80%的水性聚氨酯中加入1份aes发泡剂脂肪醇聚氧乙烯醚硫酸钠和1份ala增稠剂;

30.步骤二、采用磁力搅拌器在180r/min转速条件下低速搅拌,并通入空气进行机械发泡,控制进气转子转速至进气量为1.2m3/min,当预定发泡体积达到200%时停止鼓入空气,继续搅拌5min直至泡沫细腻均匀,泡沫密度为200g/l;

31.步骤三、准备带有深度为1mm凹槽的玻璃板,倒入经过机械发泡后的浆料,用涂饰

棒涂布均匀;辊涂参数:辊子宽度2000mm、涂布宽度1300mm、涂布速度25m/min、工作环境101.325kpa;

32.步骤四、放入干燥箱中,在70℃的条件下烘10min,然后借助转辊在湿润条件下辊涂贝斯,然后在140℃的条件下烘干10min,至发泡涂层完全干透后自然冷却,即得到超纤革的水性聚氨酯微孔涂层。

33.实施例2:

34.步骤一、以质量份数计,分别在12份固含量为80%的水性聚氨酯中加入1份磺基琥珀酸单酰胺盐发泡剂和1份丙烯酸缔合型增稠剂;

35.步骤二、采用磁力搅拌器在230r/min转速条件下低速搅拌,并通入空气进行机械发泡,控制进气转子转速至进气量为2m3/min,当预定发泡体积达到200%时停止鼓入空气,继续搅拌10min直至泡沫细腻均匀,泡沫密度为750g/l;

36.步骤三、准备带有深度为1mm凹槽的玻璃板,倒入经过机械发泡后的浆料,用涂饰棒涂布均匀;辊涂参数:辊子宽度2000mm、涂布宽度1300mm、涂布速度25m/min、工作环境101.325kpa;

37.步骤四、放入干燥箱中,在80℃的条件下烘10min,然后借助转辊在湿润条件下辊涂贝斯,然后在140℃的条件下烘干18min,至发泡涂层完全干透后自然冷却,即得到超纤革的水性聚氨酯微孔涂层,采用接触角测角法测定湿润角为0

°

《θ《90

°

浸湿。

38.实施例3:

39.步骤一、以质量份数计,分别在8份固含量为80%的水性聚氨酯中加入1份ki2发泡剂(十二烷基硫酸钠)]和1份羟乙基纤维素增稠剂;

40.步骤二、采用磁力搅拌器在200r/min转速条件下低速搅拌,并通入空气进行机械发泡,控制进气转子转速至进气量为1.5m3/min,当预定发泡体积达到200%时停止鼓入空气,继续搅拌8min直至泡沫细腻均匀,泡沫密度为500g/l;

41.步骤三、准备带有深度为1mm凹槽的玻璃板,倒入经过机械发泡后的浆料,用涂饰棒涂布均匀;辊涂参数:辊子宽度2000mm、涂布宽度1300mm、涂布速度25m/min、工作环境101.325kpa;

42.步骤四、放入干燥箱中,在75℃的条件下烘10min,然后借助转辊在湿润条件下辊涂贝斯,然后在140℃的条件下烘干15min,至发泡涂层完全干透后自然冷却,即得到超纤革的水性聚氨酯微孔涂层,采用接触角测角法测定湿润角为0

°

《θ《90

°

浸湿。

43.实施例4:

44.步骤一、以质量份数计,分别在10份固含量为80%的水性聚氨酯中加入1份ki2发泡剂(十二烷基硫酸钠)]和1份ala增稠剂;

45.步骤二、采用磁力搅拌器在210r/min转速条件下低速搅拌,并通入空气进行机械发泡,控制进气转子转速至进气量为1.8m3/min,当预定发泡体积达到200%时停止鼓入空气,继续搅拌7min直至泡沫细腻均匀,泡沫密度为450g/l;

46.步骤三、准备带有深度为1mm凹槽的玻璃板,倒入经过机械发泡后的浆料,用涂饰棒涂布均匀;辊涂参数:辊子宽度2000mm、涂布宽度1300mm、涂布速度25m/min、工作环境101.325kpa;

47.步骤四、放入干燥箱中,在80℃的条件下烘10min,然后借助转辊在湿润条件下辊

涂贝斯,然后在140℃的条件下烘干12min,至发泡涂层完全干透后自然冷却,即得到超纤革的水性聚氨酯微孔涂层,采用接触角测角法测定湿润角为0

°

《θ《90

°

浸湿。

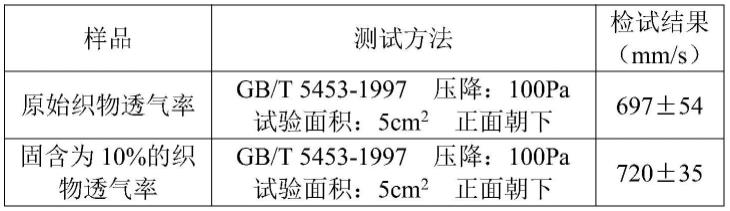

48.对实施例4制备的水性聚氨酯发泡涂层进行分析测试,利用扫描电子显微镜观察微观结构,结果如图1至图2所示,水性聚氨酯制备的水性聚氨酯发泡涂层,表面平整,具有贯通的微孔结构,这种微观结构决定了水性聚氨酯发泡涂层具有较高的透气性和较低的透水汽性;固含量为80%水性聚氨酯制备的微孔涂层,表面的微孔小,密度大,高的固含量使得发泡涂层在干燥时不会因水分的蒸发发生剧烈的收缩,也保证了在干燥过程中,泡沫不会因为水的流失而无法支撑液膜壁造成泡沫的破裂,泡孔壁膜的完整性好,具有更好的力学性能;

49.按照gb/t12704.1-2009测定其透湿性能,涂层泡孔细密,泡孔壁完整,因此减少了水汽通过的通道,经测试实施例4制备的水性聚氨酯发泡涂层透湿性降低至400~380g

·

m2·

24h-1

;

50.按照qb/t1670-92测定其抗张强度,涂层中的成膜物质较多,较多的成膜物质增加了泡孔壁的完整性和强度,导致了水性聚酯发泡涂层的抗张强度提高,经测试实施例4制备的水性聚氨酯发泡涂层抗张强度高达8.53mpat;

51.按照gb/t1038-2000测定其透气性,经测试制备的泡沫体孔径更加均匀,更能够稳定地趋于立体结构,因泡孔塌陷导致封闭性情况较少,赋予涂层较好的空气透过空隙与通道,经测试实施例4制备的水性聚氨酯发泡涂层透气性高达7l/min。

52.为以上所述仅为本发明的部分实施方式,不是全部的实施方式,本领域普通技术人员通过阅读本发明说明书而对本发明技术方案采取的任何等效的变换,均为本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。