一种耐低温抗应力开裂阻燃pc料及其制备方法

技术领域

1.本发明涉及阻燃材料技术领域,特别是涉及一种耐超低温抗应力开裂阻燃pc料及其制备方法。

背景技术:

2.在世界科学技术迅猛发展下,国家对新能源汽车、5g、航天航空、医疗、军工等领域基础设施核心技术和应用协同攻关,由于产品需要在恶劣环境中使用,配套高分子材料具备广大的应用前景,但其性能需要满足严格的要求。

3.现有的阻燃材料中通常会用到pc材料,pc是一种优异的工程塑料,具有优异的力学性能、电性能、耐疲劳性、耐温(-40℃至135℃)、高透明性及自由染色性,但pc不耐紫外光与强碱,耐水解稳定性差,对缺口敏感容易应力开裂、低温韧性差。而lcp作为液晶聚合物,具有优良自增强性、耐温性能、耐候性、抗水解性、耐化学腐蚀性、电性能及ul94 v~0级阻燃性,能够用于改善阻燃pc料的性能。

4.阻燃pc料广泛应用于汽车、医疗、航空航天、体育、电子、包材等领域,但是,目前市场上的阻燃pc料通常采用磺酸盐系阻燃剂,在水解、热稳定性、抗应力开裂方面存在缺陷,且此类材料仅能满足-40℃温度下的耐受性以及阻燃性要求,无法满足更低温度下材料的力学性能、耐热性及阻燃性能。

技术实现要素:

5.本发明的目的在于提供一种耐超低温抗应力开裂阻燃pc料及其制备方法,以解决上述背景技术中提到的问题。

6.本发明是通过以下技术方案实现的:

7.一种耐超低温抗应力开裂阻燃pc料,具体包括以下重量份数的组分:

8.pc:80~95份;

9.lcp:2~5份;

10.增韧剂:2~6份;

11.阻燃剂:1~5份;

12.抗滴落剂:0.2~1份;

13.助剂:0.5~3份。

14.优选的,所述lcp选自聚酰胺型和/或聚酯亚胺型热致性液晶高分子材料。

15.优选的,所述增韧剂选自mbs、有机硅或ema体系中的至少一种。

16.优选的,所述阻燃剂包括卤阻燃剂和无卤阻燃剂,所述无卤阻燃剂包括有硅系阻燃剂。

17.优选的,所述抗滴落剂为包覆型ptfe抗滴落剂,其中ptfe的含量为50%。

18.优选的,所述助剂包括抗氧剂、抗uv剂和润滑剂。

19.优选的,所述抗氧剂为受阻酚类抗氧剂1076与亚磷酸酯类抗氧剂168的复配物,其

质量比为1:2。

20.作为本发明的进一步方案,所述pc采用光气化合成,所述pc选自普通等级pc和/或硅氧烷共聚pc,所述pc的熔融指数为10~20g/10min。

21.本发明还提供了一种上述耐超低温抗应力开裂阻燃pc料的制备方法,包括以下步骤:

22.(1)将各组分原料干燥处理,按重量配比称取干燥后的pc等原料,并将其加入高速混合机混合均匀,得到混合均匀的原材料;

23.(2)将步骤(1)得到的混合均匀的原材料喂料至双螺杆挤出机,熔融共混挤出、冷却、切粒得到所述耐超低温抗应力开裂阻燃pc料。

24.上述制备方法中,双螺杆挤出机的转速设置为500~600r/min,加工温度设置为240~280℃。

25.与现有技术相比,本发明具有如下有益效果:

26.1.本发明提供的阻燃pc料生产成本低,制备方法简单,不需要采用特殊设备,仅通过高速混合机和双螺杆挤出机制备得到。

27.2.本发明加入lcp材料,能够改善pc的低温抗冲击性、耐应力开裂、耐温性能、电性能与阻燃性能。

28.3.本发明采用复配体系的助剂,能够降低助剂添加量,同时改善产品的力学性能;采用有机硅系阻燃剂和硅系增韧剂,使得产品阻燃pc料具备较高的热稳定性,并保证在-60℃下冲击下具备优异的抗应力性能。

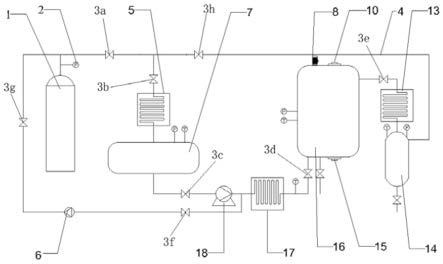

具体实施方式

29.下面结合实施例对本发明作进一步说明。优选实施例并未详尽叙述所有细节,也不限制该发明仅为所述具体实施方式。若如无特别说明,实施例中的方法均为实验常规方法,所使用的实验材料均可容易地从商业公司获取。

30.实施例1-6及对比例1-4:

31.本发明提供了一种耐超低温抗应力开裂阻燃pc材料的制备方法,具体包括以下步骤:

32.(1)将各组分原料干燥处理,按照重量份数配比称取干燥后的pc树脂、lcp、增韧剂、阻燃剂、抗滴落剂、抗氧剂、抗uv剂和润滑剂,并将其投入高速混合机内混合,原料混合均匀后得到预混料;

33.(2)将步骤(1)得到的预混料从主喂料口投入高扭矩同向双螺杆挤出机内,利用双螺杆挤出机熔融共混挤出得到复合原料,水冷至室温得到冷却后的复合材料,切粒后得到目标耐超低温抗应力开裂阻燃pc材料。

34.上述制备方法中,高扭矩同向双螺杆挤出机的转速设置为500~600r/min,主机电流为65~75a,主喂料转速为10~30hz,双螺杆挤出机一区、二区、三区的温度均设置为260

±

10℃,四区的温度设置为245

±

10℃,五区、六区、七区的温度均设置为240

±

10℃,八区、九区、十区的温度设置为245

±

15℃,机头的温度设置为250

±

15℃。

35.实施例1-6和对比例1-4的原料组分重量份数见表1。

36.表1:

[0037][0038]

分别按标准测试对实施例1-6及对比例1-4制备出的耐超低温抗应力开裂阻燃pc料进行测定,性能测定结果如表2所示。

[0039]

表2:

[0040][0041][0042]

结合表1和表2可知,与对比例1-4相比,本发明实施例1-6制备出的耐超低温抗应力开裂阻燃pc料在拉伸强度测试、断裂伸长测试、弯曲强度测试、弯曲模量测试、冲击测试中均表现出良好的机械性能;通过阻燃性测试结果可知,实施例1-6制备出的耐超低温抗应力开裂阻燃pc料均可达到v-0级,体现出优异的阻燃性能;同时由-60℃缺口冲击强度测试结果可知,实施例1-6均满足-60℃缺口冲击强度≥40kj/m2,具有耐超低温冲击强度的特点,较现有的阻燃pc料仅在-40℃下具备良好的冲击强度,能够应用于特殊环境使用要求。

[0043]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并未详尽叙述所有细节,也不限制该发明仅为所述具体实施方式。显然,根据本说明书的内容,可作很多修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和

实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

技术特征:

1.一种耐超低温抗应力开裂阻燃pc料,其特征在于,具体包括以下重量份数的组分:pc:80~95份;lcp:2~5份;增韧剂:2~6份;阻燃剂:1~5份;抗滴落剂:0.2~1份;助剂:0.5~3份。2.根据权利要求1所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述lcp选自聚酰胺型和/或聚酯亚胺型热致性液晶高分子材料。3.根据权利要求1所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述增韧剂选自mbs、有机硅或ema体系中的至少一种。4.根据权利要求1所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述阻燃剂包括卤阻燃剂和无卤阻燃剂,所述无卤阻燃剂包括有硅系阻燃剂。5.根据权利要求1所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述抗滴落剂为包覆型ptfe抗滴落剂,其中ptfe的含量为50%。6.根据权利要求1所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述助剂包括抗氧剂、抗uv剂和润滑剂。7.根据权利要求6所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述抗氧剂为受阻酚类抗氧剂1076与亚磷酸酯类抗氧剂168的复配物,其质量比为1:2。8.一种如权利要求1-7中任意一项所述的耐超低温抗应力开裂阻燃pc料,其特征在于,所述pc选自普通等级pc和/或硅氧烷共聚pc,所述pc的熔融指数为10~20g/10min。9.一种如权利要求1所述耐超低温抗应力开裂阻燃pc料的制备方法,其特征在于,包括以下步骤:将各组分原料干燥处理,再按重量配比称取各组分原料,并将其加入高速混合机混合均匀,再喂料至双螺杆挤出机,经熔融共混挤出、冷却、切粒得到所述耐超低温抗应力开裂阻燃pc料。10.根据权利要求9所述的耐超低温抗应力开裂阻燃pc料的制备方法,其特征在于,双螺杆挤出机的转速设置为500~600r/min,加工温度设置为240~280℃。

技术总结

本发明涉及阻燃材料技术领域,特别是涉及一种耐超低温抗应力开裂阻燃PC料及其制备方法,耐超低温抗应力开裂阻燃PC料包括以下组分:PC、LCP、耐低温阻燃剂、抗滴落剂、抗低温增韧剂、抗氧剂、抗UV剂和润滑剂。本发明提供的阻燃PC料制备方法简单,通过加入LCP材料改善PC的低温抗冲击性、耐应力开裂、耐温性能、电性能与阻燃性能;采用复配体系的助剂,能够降低助剂添加量,同时改善产品的力学性能;采用有机硅系阻燃剂和硅系增韧剂,使得产品阻燃PC料具备较高的热稳定性,并保证在-60℃下冲击下具备优异的抗应力性能。备优异的抗应力性能。

技术研发人员:叶玲静 胡一鸣 韩敏 潘丽静

受保护的技术使用者:常州杰铭新材料科技有限公司

技术研发日:2022.05.10

技术公布日:2022/7/29

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。