1.本发明涉及一种裁剪装置,尤其涉及一种建筑钢筋定量裁剪装置。

背景技术:

2.建筑施工中,一般都是需要使用到不同种类的材料进行施工,钢筋的使用是少不了的,但部分施工位置需要使用到需求长度的钢筋,则需要将钢管裁断成需求的长度。

3.专利申请cn215033195u,公开了一种便于钢筋定位的钢筋切断机,包括钢筋切断机主体,钢筋切断机主体上设置有定位装置,定位装置包括呈水平状设置在钢筋切断机主体侧面上的矩形板,矩形板内设置有前端部与外界相连通的收纳槽,收纳槽内滑动连接有滑动板,滑动板的前端部设置有呈竖直状设置的竖直定位板,竖直定位板的后侧面一半高度处设置有呈水平状设置的托举板,矩形板的前端部顶面上还设置有第一液压缸,第一液压缸的伸缩轴末端固定安装在竖直定位板上。该钢筋切断机便于进行定位操作,同时也便于进行卸料操作,给使用者带来便利,但是钢筋并没有固定,在钢筋切断过程中,钢筋容易弹出对工人造成伤害。

4.基于现有技术中存在的缺陷,我们提出一种方便人们在钢筋裁剪过程中,钢筋不易弹出对工人造成伤害的建筑钢筋定量裁剪装置。

技术实现要素:

5.为了克服在钢筋切断过程中,钢筋容易弹出对工人造成伤害的缺点,本发明提供一种方便人们在钢筋裁剪过程中,钢筋不易弹出对工人造成伤害的建筑钢筋定量裁剪装置。

6.本发明通过以下技术途径实现:一种建筑钢筋定量裁剪装置,包括有支撑背板、支撑立架、放置板、限位底块、切割电锯、升降机构和驱动机构,支撑背板前侧面中部左右对称固接有支撑立架,左右两侧支撑立架顶部之间固接有放置板,放置板与支撑背板固定连接,放置板顶部左侧固接有限位底块,支撑背板上设有用于移动的升降机构,升降机构上设有用于提供动力的驱动机构,驱动机构上设有用于裁剪钢筋的切割电锯。

7.更为优选的是,升降机构包括有电动推杆、l型连接架、升降背板、第一复位导柱和第一复位弹簧,支撑背板后侧面左部固接有电动推杆,支撑背板左部下侧滑动式设有l型连接架,l型连接架与电动推杆的伸缩杆固定连接,支撑背板上部左侧固接有两根第一复位导柱,两根第一复位导柱之间滑动式设有升降背板,升降背板与l型连接架通过螺栓连接,第一复位导柱上绕有第一复位弹簧,第一复位弹簧一端与升降背板连接,第一复位弹簧另一端与支撑背板连接。

8.更为优选的是,驱动机构包括有伺服电机、驱动轴、防护架和连接立板,升降背板右侧面上部固接有连接立板,连接立板右侧面前部固接有伺服电机,连接立板前部中间转动式设有驱动轴,驱动轴与切割电锯固定连接,驱动轴右端与伺服电机的输出轴固定连接,

连接立板右侧面前部固接有防护架,伺服电机位于防护架内。

9.更为优选的是,还包括有用于限位钢筋的限位机构,限位机构包括有限位立块、连接横杆、安装底块、定位皮带组件、传动横轴、限位底板、第二复位导柱和第二复位弹簧,支撑背板右部上侧滑动式设有连接横杆,连接横杆前侧面固接有用于限位钢筋的限位立块,连接横杆后部固接有安装底块,支撑背板右部上侧左右对称转动式设有传动横轴,左右两侧传动横轴中部之间连接有定位皮带组件,定位皮带组件与安装底块固定连接,支撑背板右部上侧前后对称固接有第二复位导柱,前后两侧第二复位导柱之间滑动式设有限位底板,第二复位导柱上绕有第二复位弹簧,第二复位弹簧一端与限位底板连接,第二复位弹簧另一端与支撑背板连接。

10.更为优选的是,还包括有用于接住钢筋的卸料机构,卸料机构包括有第一换向锥齿轮、第一传动短轴、传动皮带组件、定位丝杆、卸料板、升降横板、定位连杆、滑块、球凸限位块、第三复位导柱、第三复位弹簧和定位导柱,支撑背板后侧面中部转动式设有第一传动短轴,第一传动短轴上部与左方传动横轴后部都固接有第一换向锥齿轮,两个第一换向锥齿轮相互啮合,支撑背板下部中间转动式设有定位丝杆,定位丝杆上部与第一传动短轴下部之间连接有传动皮带组件,支撑背板右部下侧左右对称滑动式设有升降横板,左方升降横板与定位丝杆螺纹连接,升降横板前部固接有定位连杆,定位连杆内侧转动式设有滑块,支撑背板右部下侧左右对称固接有第三复位导柱,第三复位导柱上滑动式设有球凸限位块,第三复位导柱上绕有第三复位弹簧,第三复位弹簧一端与球凸限位块连接,第三复位弹簧另一端与支撑背板连接,左右两侧球凸限位块之间铰接式设有用于接住钢筋的卸料板,卸料板与滑块滑动连接,支撑背板右部下侧固接有两根定位导柱,两根定位导柱穿过右方升降横板,定位导柱与右方升降横板滑动连接。

11.更为优选的是,还包括有用于输送钢筋的进料机构,进料机构包括有第一进料滚轮、第二进料滚轮、第一传动横杆、第二传动横杆、第一同步皮带组件、第二传动短轴、传动齿轮、第二同步皮带组件、限位滚轮、第三传动横杆和第二换向锥齿轮,升降背板左部下侧转动式设有第一传动横杆,第一传动横杆与支撑背板滑动连接,第一传动横杆前部固接有用于输送钢筋的第一进料滚轮,支撑背板左部上侧转动式设有两根第二传动横杆,右方第二传动横杆与升降背板滑动连接,第二传动横杆前部固接有第二进料滚轮,支撑背板左部上侧转动式设有第二传动短轴,第二传动短轴中部与两根第二传动横杆后部之间连接有第一同步皮带组件,第二传动短轴后部与第一传动横杆后部都固接有传动齿轮,两根传动齿轮相互啮合,升降背板右部上侧转动式设有第三传动横杆,第三传动横杆后部与第一传动横杆前部之间连接有第二同步皮带组件,升降背板右部下侧转动式设有两个限位滚轮,限位滚轮与第二同步皮带组件接触,驱动轴左部与第三传动横杆前部都固接有第二换向锥齿轮,两个第二换向锥齿轮相互啮合。

12.更为优选的是,还包括有用于推出钢筋的出料机构,出料机构包括有固定连杆、脱料卡块、第四复位导柱、第四复位弹簧,连接立板后部下侧固接有第四复位导柱,第四复位导柱上滑动式设有固定连杆,固定连杆前端固接有用于推出钢筋的脱料卡块,第四复位导柱上绕有第四复位弹簧,第四复位弹簧一端与连接立板连接,第四复位弹簧另一端与固定连杆连接。

13.更为优选的是,限位底块前后两侧都转动式设有滚珠。

14.本发明其显著进步在于:1、本发明钢筋向右移动带动限位立块向右移动,安装底块向右移动通过定位皮带组件带动限位底板向左移动,第二复位弹簧被压缩,从而切割电锯对钢筋裁剪,限位立块可避免钢筋产生弹起现象,如此,方便人们在钢筋裁剪过程中,钢筋不易弹出对工人造成伤害。

15.2、本发明在卸料机构的作用下,球凸限位块也就带动卸料板向下移动,且球凸限位块向下移动复位至最大行程,滑块继续带动卸料板向下摆动使得钢筋滑落至地面上,如此,可避免钢筋过高掉落,产生破损。

16.3、本发明在进料机构的作用下,第二进料滚轮反转配合第一进料滚轮正转带动钢筋向右移动,如此,无需人工拉动钢筋向右移动。

附图说明

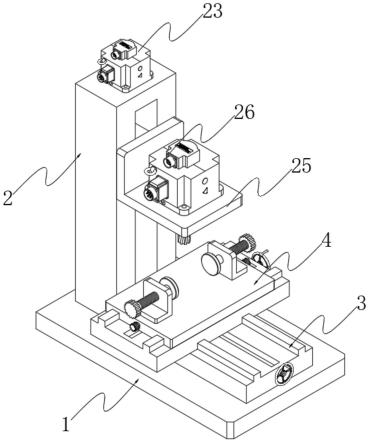

17.图1为本发明的立体结构示意图。

18.图2为本发明的第一种部分剖视结构示意图。

19.图3为本发明的升降机构的第一种部分剖视结构示意图。

20.图4为本发明的升降机构的第二种部分剖视结构示意图。

21.图5为本发明的驱动机构的剖视结构示意图。

22.图6为本发明的第二种部分剖视结构示意图。

23.图7为本发明的限位机构的第一种部分剖视结构示意图。

24.图8为本发明的限位机构的第二种部分剖视结构示意图。

25.图9为本发明的卸料机构的第一种部分剖视结构示意图。

26.图10为本发明的卸料机构的第二种部分剖视结构示意图。

27.图11为本发明的卸料机构的第三种部分剖视结构示意图。

28.图12为本发明的第三种部分剖视结构示意图。

29.图13为本发明的进料机构的第一种部分剖视结构示意图。

30.图14为本发明的进料机构的第二种部分剖视结构示意图。

31.图15为本发明的出料机构的剖视结构示意图。

32.附图中各零部件的标记如下:1、支撑背板,2、支撑立架,3、放置板,4、限位底块,5、切割电锯,6、升降机构,61、电动推杆,62、l型连接架,63、升降背板,64、第一复位导柱,65、第一复位弹簧,7、驱动机构,71、伺服电机,72、驱动轴,73、防护架,74、连接立板,8、限位机构,81、限位立块,82、连接横杆,83、安装底块,84、定位皮带组件,85、传动横轴,86、限位底板,87、第二复位导柱,88、第二复位弹簧,9、卸料机构,91、第一换向锥齿轮,92、第一传动短轴,93、传动皮带组件,94、定位丝杆,95、卸料板,96、升降横板,97、定位连杆,98、滑块,99、球凸限位块,910、第三复位导柱,911、第三复位弹簧,912、定位导柱,10、进料机构,101、第一进料滚轮,102、第二进料滚轮,103、第一传动横杆,104、第二传动横杆,105、第一同步皮带组件,106、第二传动短轴,107、传动齿轮,108、第二同步皮带组件,109、限位滚轮,1010、第三传动横杆,1011、第二换向锥齿轮,11、出料机构,111、固定连杆,112、脱料卡块,113、第四复位导柱,114、第四复位弹簧。

具体实施方式

33.以下结合说明书附图进一步阐述本发明、并结合说明书附图给出本发明的实施例。

34.实施例1一种建筑钢筋定量裁剪装置,如图1-图5所示,包括有支撑背板1、支撑立架2、放置板3、限位底块4、切割电锯5、升降机构6和驱动机构7,支撑背板1前侧面中部左右对称固接有支撑立架2,左右两侧支撑立架2顶部之间通过螺栓的方式连接有放置板3,放置板3与支撑背板1固定连接,放置板3顶部左侧固接有限位底块4,限位底块4前后两侧都转动式设有滚珠,支撑背板1上设有升降机构6,升降机构6上设有驱动机构7,驱动机构7上设有切割电锯5,切割电锯5可实现对钢筋进行裁剪,驱动机构7可实现为切割电锯5提供动力,升降机构6可实现带动切割电锯5上下移动。

35.如图2-图4所示,升降机构6包括有电动推杆61、l型连接架62、升降背板63、第一复位导柱64和第一复位弹簧65,支撑背板1后侧面左部通过螺栓的方式连接有电动推杆61,支撑背板1左部下侧滑动式设有l型连接架62,l型连接架62与电动推杆61的伸缩杆固定连接,支撑背板1上部左侧固接有两根第一复位导柱64,两根第一复位导柱64之间滑动式设有升降背板63,升降背板63与l型连接架62通过螺栓连接,第一复位导柱64上绕有第一复位弹簧65,第一复位弹簧65一端与升降背板63连接,第一复位弹簧65另一端与支撑背板1连接。

36.如图2和图5所示,驱动机构7包括有伺服电机71、驱动轴72、防护架73和连接立板74,升降背板63右侧面上部通过螺栓的方式连接有连接立板74,连接立板74右侧面前部通过螺栓的方式连接有伺服电机71,连接立板74前部中间转动式设有驱动轴72,驱动轴72与切割电锯5固定连接,驱动轴72右端与伺服电机71的输出轴固定连接,连接立板74右侧面前部固接有防护架73,伺服电机71位于防护架73内。

37.首先操作人员将钢筋放置在限位底块4上,拉动钢筋向右移动合适距离,由于限位底块4上具有滚珠,使得钢管移动的更加顺畅,从而启动电动推杆61的伸缩杆反复伸缩,电动推杆61的伸缩杆的伸长带动l型连接架62向下移动,l型连接架62向下移动带动升降背板63向下移动,第一复位弹簧65被压缩,升降背板63向下移动带动连接立板74向下移动,连接立板74向下移动带动驱动轴72向下移动,驱动轴72向下移动带动切割电锯5向下移动,切割电锯5向下移动与钢筋接触,同时,启动伺服电机71,伺服电机71带动驱动轴72正转,驱动轴72正转带动切割电锯5正转,切割电锯5正转对钢筋裁剪,进而被裁剪的钢筋因重力的作用掉落至地面上,从而电动推杆61的伸缩杆的收缩通过l型连接架62带动升降背板63向上移动复位,第一复位弹簧65起到助力,切割电锯5也就向上移动复位,进而再次拉动钢筋向右移动合适距离进行裁剪,如此反复,可不断对钢筋进行裁剪,全部钢筋裁剪完成后,关闭电动推杆61和伺服电机71停止工作,l型连接架62停止带动升降背板63上下移动,切割电锯5也就停止上下移动,且切割电锯5也停止正转,然后把裁下的钢筋收集进行后续处理。

38.实施例2在实施例1的基础之上,如图6-图8所示,还包括有限位机构8,限位机构8包括有限位立块81、连接横杆82、安装底块83、定位皮带组件84、传动横轴85、限位底板86、第二复位导柱87和第二复位弹簧88,支撑背板1右部上侧滑动式设有连接横杆82,连接横杆82前侧面固接有限位立块81,限位立块81可实现避免钢筋弹起,连接横杆82后部固接有安装底块83,

支撑背板1右部上侧左右对称转动式设有传动横轴85,左右两侧传动横轴85中部之间连接有定位皮带组件84,定位皮带组件84由两个皮带轮和皮带组成,两个皮带轮分别安装于两根传动横轴85中部,皮带绕于两个皮带轮之间,定位皮带组件84与安装底块83固定连接,支撑背板1右部上侧前后对称固接有第二复位导柱87,前后两侧第二复位导柱87之间滑动式设有限位底板86,第二复位导柱87上绕有第二复位弹簧88,第二复位弹簧88一端与限位底板86连接,第二复位弹簧88另一端与支撑背板1连接。

39.如图6、图9、图10和图11所示,还包括有卸料机构9,卸料机构9包括有第一换向锥齿轮91、第一传动短轴92、传动皮带组件93、定位丝杆94、卸料板95、升降横板96、定位连杆97、滑块98、球凸限位块99、第三复位导柱910、第三复位弹簧911和定位导柱912,支撑背板1后侧面中部转动式设有第一传动短轴92,第一传动短轴92上部与左方传动横轴85后部都固接有第一换向锥齿轮91,两个第一换向锥齿轮91相互啮合,支撑背板1下部中间转动式设有定位丝杆94,定位丝杆94上部与第一传动短轴92下部之间连接有传动皮带组件93,传动皮带组件93由两个皮带轮和皮带组成,一个皮带轮安装于定位丝杆94上部,另一个皮带轮安装于第一传动短轴92下部,皮带绕于两个皮带轮之间,支撑背板1右部下侧左右对称滑动式设有升降横板96,左方升降横板96与定位丝杆94螺纹连接,升降横板96前部固接有定位连杆97,定位连杆97内侧转动式设有滑块98,支撑背板1右部下侧左右对称固接有第三复位导柱910,第三复位导柱910上滑动式设有球凸限位块99,第三复位导柱910上绕有第三复位弹簧911,第三复位弹簧911一端与球凸限位块99连接,第三复位弹簧911另一端与支撑背板1连接,左右两侧球凸限位块99之间铰接式设有卸料板95,卸料板95可实现接住钢筋,卸料板95与滑块98滑动连接,支撑背板1右部下侧固接有两根定位导柱912,两根定位导柱912穿过右方升降横板96,定位导柱912与右方升降横板96滑动连接。

40.如图12-图14所示,还包括有进料机构10,进料机构10包括有第一进料滚轮101、第二进料滚轮102、第一传动横杆103、第二传动横杆104、第一同步皮带组件105、第二传动短轴106、传动齿轮107、第二同步皮带组件108、限位滚轮109、第三传动横杆1010和第二换向锥齿轮1011,升降背板63左部下侧转动式设有第一传动横杆103,第一传动横杆103与支撑背板1滑动连接,第一传动横杆103前部固接有第一进料滚轮101,支撑背板1左部上侧转动式设有两根第二传动横杆104,右方第二传动横杆104与升降背板63滑动连接,第二传动横杆104前部固接有第二进料滚轮102,第一进料滚轮101配合第二进料滚轮102可实现对钢筋进行输送,支撑背板1左部上侧转动式设有第二传动短轴106,第二传动短轴106中部与两根第二传动横杆104后部之间连接有第一同步皮带组件105,第一同步皮带组件105由三个皮带轮和皮带组成,两个皮带轮分别两根第二传动横杆104后部,另一个皮带轮安装于第二传动短轴106中部,皮带绕于三个皮带轮之间,第二传动短轴106后部与第一传动横杆103后部都固接有传动齿轮107,两根传动齿轮107相互啮合,升降背板63右部上侧转动式设有第三传动横杆1010,第三传动横杆1010后部与第一传动横杆103前部之间连接有第二同步皮带组件108,第二同步皮带组件108由两个皮带轮和皮带组成,一个皮带轮安装于第三传动横杆1010后部,另一个皮带轮安装于第一传动横杆103前部,皮带绕于两个皮带轮之间,升降背板63右部下侧转动式设有两个限位滚轮109,限位滚轮109与第二同步皮带组件108接触,驱动轴72左部与第三传动横杆1010前部都固接有第二换向锥齿轮1011,两个第二换向锥齿轮1011相互啮合。

41.当拉动钢筋向右移动时,钢筋与限位立块81接触,钢筋继续向右移动带动限位立块81向右移动,限位立块81向右移动带动连接横杆82向右移动,连接横杆82向右移动带动安装底块83向右移动,安装底块83向右移动带动定位皮带组件84正转,定位皮带组件84正转带动限位底板86向左移动,第二复位弹簧88被压缩,从而切割电锯5对钢筋裁剪,限位立块81可避免钢筋产生弹起现象,被裁剪的钢筋因重力的作用掉落至地面上,因第二复位弹簧88的作用,限位底板86通过定位皮带组件84带动安装底块83向左移动复位,限位立块81也就向左移动复位,如此,可避免钢筋切割时产生弹起。

42.当拉动钢筋向右移动时,钢筋与限位立块81接触,钢筋继续向右移动带动限位立块81向右移动,从而安装底块83向右移动带动定位皮带组件84正转,定位皮带组件84正转带动限位底板86向左移动,第二复位弹簧88被压缩,同时,定位皮带组件84正转还带动传动横轴85正转,左方传动横轴85正转通过第一换向锥齿轮91带动第一传动短轴92正转,第一传动短轴92正转带动传动皮带组件93正转,传动皮带组件93正转带动定位丝杆94正转,定位丝杆94正转带动左方升降横板96向上移动,左方升降横板96向上移动带动左方定位连杆97向上移动,左方定位连杆97向上移动带动左方滑块98向上移动,左右两侧滑块98向上移动带动卸料板95向上摆动,卸料板95向上摆动最大行程被球凸限位块99限位,从而左右两侧滑块98继续向上移动使得卸料板95向上移动,卸料板95向上移动带动球凸限位块99向上移动,第三复位弹簧911被压缩,进而被裁剪的钢筋因重力的作用掉落至卸料板95上,因第二复位弹簧88的作用,限位底板86带动定位皮带组件84反转复位,左方传动横轴85通过第一换向锥齿轮91带动第一传动短轴92反转,定位丝杆94反转带动左方升降横板96向下移动,因第三复位弹簧911的作用,球凸限位块99也就带动卸料板95向下移动,且球凸限位块99向下移动复位至最大行程,滑块98继续带动卸料板95向下摆动使得钢筋滑落至地面上,如此,可避免钢筋过高掉落,产生破损。

43.首先操作人员将钢筋放置在第一进料滚轮101与第二进料滚轮102之间,钢筋与第一进料滚轮101与第二进料滚轮102接触,当伺服电机71工作时,驱动轴72正转通过第二换向锥齿轮1011带动第三传动横杆1010正转,第三传动横杆1010正转带动第二同步皮带组件108正转,限位滚轮109起到导向作用,第二同步皮带组件108正转带动第一传动横杆103正转,第一传动横杆103正转带动第一进料滚轮101正转,同时,第一传动横杆103正转还通过传动齿轮107带动第二传动短轴106反转,第二传动短轴106反转带动第一同步皮带组件105反转,第一同步皮带组件105反转带动第二传动横杆104反转,第二传动横杆104反转带动第二进料滚轮102反转,从而第二进料滚轮102反转配合第一进料滚轮101正转带动钢筋向右移动,进而切割电锯5向下移动对钢筋切割时,升降背板63向下移动带动第一传动横杆103向下移动,第一传动横杆103向下移动带动下方传动齿轮107向下移动,两个传动齿轮107脱离,第二进料滚轮102停止反转,且第一进料滚轮101也向下移动与钢筋脱离,钢筋停止向右移动,钢筋裁剪完成后,升降背板63通过第一传动横杆103带动第一进料滚轮101向上移动复位,第一进料滚轮101向上移动与钢筋接触,且两个传动齿轮107重新啮合,全部钢筋裁剪完成后,关闭电动推杆61和伺服电机71,驱动轴72停止通过第二换向锥齿轮1011带动第三传动横杆1010正转,第一进料滚轮101停止正转,且第二进料滚轮102也就反转,如此,无需人工拉动钢筋向右移动。

44.实施例3

在实施例1和实施例2的基础之上,如图12和图15所示,还包括有出料机构11,出料机构11包括有固定连杆111、脱料卡块112、第四复位导柱113、第四复位弹簧114,连接立板74后部下侧固接有第四复位导柱113,第四复位导柱113上滑动式设有固定连杆111,固定连杆111前端固接有脱料卡块112,脱料卡块112可实现将钢筋向下推出,第四复位导柱113上绕有第四复位弹簧114,第四复位弹簧114一端与连接立板74连接,第四复位弹簧114另一端与固定连杆111连接。

45.当电动推杆61的伸缩杆伸长时,连接立板74向下移动带动固定连杆111向下移动,固定连杆111向下移动带动脱料卡块112向下移动,脱料卡块112向下移动与钢筋接触,钢筋对脱料卡块112限位,从而连接立板74继续向下移动使得第四复位弹簧114被压缩,进而钢筋被裁剪完成后,因第四复位弹簧114的作用,脱料卡块112也就将钢筋向下推动,如此,能够避免钢筋难以掉落。

46.最后,有必要说明的是:上述内容仅用于帮助理解本发明的技术方案,不能理解为对本发明保护范围的限制;本领域技术人员根据本发明的上述内容所做出的非本质改进和调整,均属本发明所要求保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。