1.本发明涉及用于将涂层施加到高度弯曲的构件表面上的装置和方法。本发明特别是涉及用于将涂层材料施加到构件的边缘处或边缘上的装置和方法,尤其是用于施加防腐蚀涂层材料的装置和方法。本发明还涉及这些涂层作为在气态或液态介质中运动的构件的防腐蚀的用途,尤其是作为转子叶片、机翼或水翼的边缘保护的用途。

背景技术:

2.因腐蚀而承受机械应力的物体表面通常设有腐蚀保护。术语“腐蚀”在下文中理解为材料通过以液滴或颗粒的形式在气态或液态介质中运动的液态或固态物质而损坏。已知示例是雨水、冰雹、灰尘或沙子对风力涡轮机和直升机的转子叶片、飞机机翼和船用螺旋桨的腐蚀。

3.表面的抗腐蚀性通过施加具有足够弹性以吸收冲击力并同时具有足够的硬度和耐磨性的涂层来实现。构件的整个表面、如转子叶片都可以涂上这种防腐蚀涂层。但也可仅对构件的特别暴露的表面区域,如转子叶片的前边缘进行涂层。

4.术语“边缘保护”和“边缘保护涂层”在下文中理解为施加到构件边缘上的涂层、尤其是防腐蚀涂层。“边缘”在此是指构件的区段,两个表面在该区段处彼此邻接。

5.转子叶片、机翼或水翼的前边缘通常是高度弯曲(强烈弯曲)的表面,液态或糊状涂层材料难以施加到这些表面上。wo 2008/157013公开了用于借助涂敷器将糊状修复漆施加到转子叶片上的方法。这种涂敷器用于修复转子叶片涂层的腐蚀损坏。为了保持转子叶片的空气动力学特性,必须平整在涂层中由腐蚀引起的凹陷、磨蚀或孔洞,而不会因涂敷过量材料损害叶片的形状。通常,在修复过程中,仅修复涂层的受损区域,后者与总表面相比较小。已知的涂敷器不适合用于涂敷必须在转子叶片的整个长度上具有均匀层厚度的边缘保护涂层。

技术实现要素:

6.因此,本发明的任务是提供用于制作防腐蚀涂层、尤其是边缘保护涂层的改进的装置和方法。本发明所基于的任务根据当前的权利要求得到解决。此外,其它实施方式在说明中被公开。

7.根据本发明的装置以刮板的方式这样设计,使得液态或糊状材料、如涂层材料能够均匀且连续地施加到弯曲的基材表面上。借助根据本发明的装置,材料可简单地施加到构件的边缘处或边缘上。该装置具有由柔性材料制成的基板,在基板的至少一侧上安装有齿部。一个具有至少一个填充接管和多个排出开口的通道平行于齿侧地在基板上延伸。通过填充接管供应用于涂层的材料、如液态或糊状涂层材料,通过排出开口将材料施加到构件的表面上。在通道的背离齿侧的一侧上设有密封唇,该密封唇防止材料或涂层材料的不希望的泄露。

8.适合于基板的材料是足够柔性且耐化学性的塑料。术语“耐化学性”在下文中理解

为物质在不降低使用价值的情况下承受由化学品作用引起的负荷的特性。在一种优选的实施方式中,所使用的塑料对涂层材料组合物成分的作用具有抵抗性,特别是对用于制作防腐蚀涂层的涂层材料的作用具有抵抗性。术语“涂层材料”在下文中理解为液态或糊状组合物,其在施加到基材上后通过时效硬化形成涂层。时效硬化过程包括通过蒸发溶剂进行干燥而且包括组合物成分的化学反应。

9.基于其特殊的设计,根据本发明的装置可非常精确地适应待涂层构件的轮廓。在一种根据本发明的优选实施方式中,所述柔性基板达到高达10mm(即至多10mm)的弯曲半径。因此,尤其是使用弹性模量在1000至1600mpa、优选1050至1550mpa、特别优选1100至1500mpa的范围内的塑料。

10.根据本发明的齿部包括设置在基板一侧或多侧上的结构。齿部可仅安装在一侧或附加地安装在相邻的侧面上。齿部包括多个齿,这些齿以齿宽(h)和间距(i)相互平行地安装在基板上。齿宽(h)介于0.2至0.7mm、优选0.3至0.6mm、特别优选0.4至0.5mm的范围内。两个齿之间的间距(i)为1.6至2.6mm、优选1.8至2.4mm、特别优选2.0至2.2mm。

11.这样设计齿,使得它们垂直地立于板上并具有高度(e)。此外,齿具有长度(g),其中,一个长度区段突出于板的侧边缘。根据本发明,该区段的长度——其相应于齿长(f)——优选等于齿高(e)。齿高(e)和齿长(f)在0.2至5.0mm的范围内。根据所使用的涂层材料的粘度,可通过选择的齿高(e)与间距(i)的比值来确定所涂敷的液态或糊状涂层材料的层厚度。这在下文中被称为湿膜层厚度。

12.保护涂层通常是厚层的并且具有100到1000μm之间的干膜层厚度。术语“干膜层厚度”在下文中理解为时效硬化后的或干燥后的涂层的厚度。为了制作这种保护涂层,所使用的涂层材料因此必须以相应的湿膜层厚度施加。

13.尤其是机翼或转子叶片的边缘保护涂层不允许损害这些构件的空气动力学性能,即必须这样施加涂层材料,使得承受高负荷的前边缘处的涂层具有所需的层厚度。相反,机翼或转子叶片表面上的层厚度应尽可能小,以避免由于机翼或转子叶片的空气动力学轮廓变化而造成的损害。前边缘处的干膜层厚度优选在100和2000μm之间的范围内,而在所述表面上的干膜层厚度低于50μm。为了实现这些层厚度分布,在一种优选实施方式中,根据本发明的装置在基板的齿侧的外边缘处具有无齿区段。边缘侧的无齿区段与中间的有齿区段的长度比根据希望的层厚度分布和待涂层构件的形状来选择。

14.在本发明的另一种实施方式中,齿设计成在一侧或两侧上为圆形和/或椭圆形的。已经令人意想不到地表明,在基材上具有较小支承表面的齿是特别有利的。一方面,这减少了装置在涂敷期间滑脱的风险。另一方面,以此方式只产生很容易再次消失的窄沟槽。术语“沟槽”是指在其中不能或只能涂敷很少材料的条纹,因为靠置在基材上的齿阻止这些区域在施加期间被涂敷。

15.在另一种优选实施方式中,根据本发明的装置具有平行于齿侧设置的通道,通过该通道供应待施加的涂层材料。此外,该通道在面向齿侧的一侧上具有多个开口,供应的涂层材料可通过这些开口流出。优选这些排出开口以规则的间隔设置,使得涂层材料均匀地施加到基材上。为了可以实现连续供应,通道可具有至少一个填充接管。优选通道设有两个填充接管,它们分别安装在彼此相对置的端部处。通过填充接管,装置可连接到计量系统,所述计量系统允许均匀地、预先确定地供应涂层材料。

16.根据本发明的通道还具有适合的横截面以保持涂层材料的流动阻力尽可能低。通道横截面以及排出开口的尺寸在此取决于涂层材料的特性、如粘度。

17.在另一种有利的实施方式中,通道设计成柔性的,以便不阻碍柔性基板的运动。适合的实施方式是具有足够稳定性的软管状或波纹状元件,以确保在施加过程中均匀的材料流动。优选通道设计为波纹软管或波纹管。

18.在另一种优选实施方式中,通道安装在距齿侧一定距离处。以此方式,在施加过程中,在基材表面和根据本发明的装置之间形成用于涂层材料的储存器。在此这样选择距离的尺寸和因此储存器的尺寸,使得所使用的涂层材料可通过排出开口连续且均匀地流出。

19.优选所述装置还具有至少一个密封唇,该密封唇设置在通道的背离齿侧的一侧上。密封唇限定储存器并且防止涂层材料的不希望的流出或泄漏。

附图说明

20.附图如下:

21.图1、图2和图3示意性示出根据本发明的装置的一种示例性实施方式。

具体实施方式

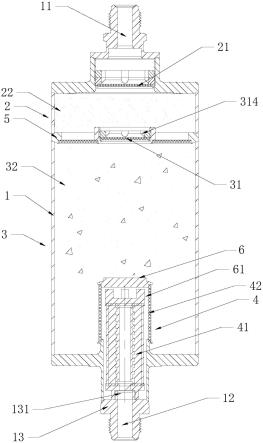

22.图1示出根据本发明的刮板(1)。柔性基板(2)在一侧上具有齿部(3)。此外,在基板(2)上安置有一个通道(4),该通道在其两端分别具有一个填充接管(5)。在通道(4)的面向齿部(3)的一侧上设有多个排出开口(6)。在通道的相对置的一侧上安装密封唇(7)。

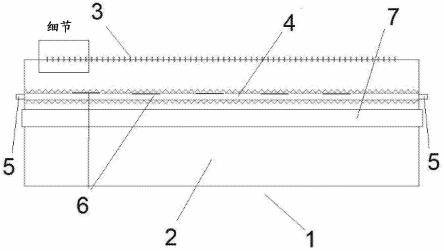

23.图2以俯视图示出刮板(3)的齿侧的放大细节。齿部包括多个齿(3a),它们以齿宽(h)和间距(i)相互平行地安装在基板上。这样设计这些齿(3a),使得它们突出于基板一段长度,该长度在下文中称为齿长(f)。

24.图3示出刮板的其中一个齿(3a)的横截面。这样设计该齿(3a),使得它垂直地立于板(2)上并具有高度(e)。该齿具有总长度(g),被称为齿长(f)的长度区段突出于板(2)的侧边缘。在所示实施方式中,齿长(f)和齿高(e)大小相同。

25.根据本发明的装置尤其是可用于将涂层材料施加到构件边缘处或构件边缘上。基于其特性,所述装置可轻松适应高度弯曲的表面的轮廓,如例如出现在构件边缘上的轮廓。由此,实现涂层材料的连续的、均匀的涂敷,这例如是制作保护涂层、尤其是制作用于转子叶片、机翼或水翼的前边缘的防腐蚀涂层所需要的。借助根据本发明的装置,涂层材料可以如上所述一次性不间断地以恒定的层厚度分布来施加。

26.在本发明的另一种实施方式中,该装置在用于制作保护涂层的方法中被使用。所述方法包括以下步骤:

27.(a)提供涂层材料;

28.(b)借助根据本发明的装置将涂层材料施加到构件上;

29.(c)时效硬化所施加的涂层材料以形成涂层。

30.借助根据本发明的方法可制作干膜层厚度在100-2000μm、优选300-1500μm、特别优选450-1000μm、非常特别优选600-750μm范围内的厚层的保护涂层。优选这些层厚度在构件边缘处、特别优选在水翼、机翼和转子叶片的前边缘处产生。

31.适合用于该方法的涂层材料具有足够的流动性并且可以不含溶剂。在无溶剂组合

物的情况下,干膜层厚度相应于湿膜层厚度。根据本发明,优选使用用于制作防腐蚀涂层的涂层材料。

32.特别优选使用例如从德国专利申请de102017003034 a1中已知的涂层材料组合物。这些组合物分别具有包含三官能聚己内酯多元醇、聚碳酸酯二醇或聚己内酯多元醇以及聚碳酸酯二醇作为粘合剂的母体组分以及包含作为硬化剂的抗结晶的异氰酸酯官能预聚物的硬化剂组分。在de 102017003034 a1中公开的用于制作防腐蚀涂层的组合物由此明确纳入本技术。

33.根据本发明,优选在步骤(b)中将涂层材料仅施加到构件表面的一部分上。优选将涂层材料施加到构件的边缘上或边缘处。

34.在步骤(c)中优选在10至70℃、优选15至26℃、进一步优选40至70℃,尤其是50至65℃范围内的温度下时效硬化施加的涂层材料以形成涂层。

35.根据本发明的方法特别优选用于对转子叶片的、机翼的或水翼的边缘进行涂层,尤其是对在很大程度上暴露于腐蚀的边缘进行涂层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。