1.本发明属于轨道交通装备维修技术领域,具体的涉及一种基于复合粘接的板翅式散热器泄漏故障的修复方法。

背景技术:

2.板翅式散热器广泛应用于大功率电力机车和动车组主变压器、变流装置中油水冷却介质的散热。电力机车和动车组用板翅式散热器,采用冷空气强制散热,通风机吹出的热风直接排至车体外,达到降低油、水介质温度的作用。散热器因长期处于风、砂、雨、雪、雾等室外工况,散热器芯体外表面受到侵蚀,严重时因腐蚀造成泄漏,影响机车正常运用。

3.现有技术多在板翅式散热器出现泄漏故障后,采用整体报废更新的方法进行处理。采用报废更新的方法进行处理,散热器绝大部分状态良好,剩余寿命没有得到有效发挥,造成很大浪费,换新品成本高。

4.zl 2016 1 0781754.4公开了“一种铁路用机车复合冷却器修复方法”,其采用的高强度填缝剂与冷却器之间的粘接力经试验检测,粘接力较弱。装车运用后,在机械振动和温度影响下出现过因填缝剂胶层剥离而发生再次泄漏的现象。此外,该专利是通过扩张风翅片形成圆柱形长孔,注入高强度填缝剂封堵泄漏部位而进行的修复。这种方法的前提是,风翅片扩张后形成的圆形通道圆柱面是密闭的。实际应用中,发现板翅式散热器的翅片有多种结构型式,如:百叶窗式、双百叶窗式、多点凹坑式等。除百叶窗式翅片外,其他形式的翅片表面并不平整,多呈孔状栅格。由于注入的填缝剂流动性很强,修复此种型式的散热器时,注入的填缝剂会穿过翅片上的孔状栅格流出圆柱形长孔,无法存留其中对泄漏部位进行封堵,该方法不能用于此类散热器的泄漏故障修复。

5.因此,现有技术不能有效解决板翅式散热器的泄漏修复问题,应用范围小,技术可靠性不高。

技术实现要素:

6.为了解决现有技术的以上问题,本发明提供一种基于复合粘接的板翅式散热器泄漏故障的修复方法。

7.本发明的技术方案如下 :一种基于复合粘接的板翅式散热器泄漏故障的修复方法,其特征在于包括以下步骤:(1)泄漏点定位,将散热器表面清洗后,对油、水进出口进行防护,浸入试压用的试验水槽中,接通风管通入压缩空气进行压力试验,观察并记录泄漏点;(2)施胶空间加工,用尖头开孔工具沿泄漏点标记位置向下冲压,冲压深度大于泄漏点深度,使用相同尺寸的方头开孔工具再次向下冲压,使翅片发生变形、堆叠,形成底部封闭的方形盲孔,

形成的方形盲孔的深度l1大于泄漏点深度20mm以上。

8.所述尖头开孔工具包括基体与尖头,所述基体的横截面为方形,基体厚度小于翅片所在空气通道2-4mm,基体宽度即方形盲孔的宽度为l2,所述尖头为基体部分截面积逐渐缩小形成的锥部,顶端形成的刃部表面为3-5mm

×

1-2mm的方形,锥部的斜面与基体的横截面的角度为40-50

°

,所述方头开孔工具的横截面为方形,横截面尺寸与尖头开孔工具的基体横截面相同;(3)表面预处理,从试压水槽中吊出散热器,使待修复部位保持干燥,在方孔周围粘贴遮蔽带;(4)预制u型支架与修补用翅片,将铝箔裁成长条,其长度分为三部分,分别为u形支架的两个侧部和底部,侧部的高度小于l1,预留翅片的高度8-12mm,底部的宽度小于l2,预留胶粘剂的宽度;将铝箔裁成修补用翅片所需长度的长条,压制成栅格状翅片;(5)施加胶粘剂,将单组份改性硅烷或聚氨脂胶粘剂用胶枪注入所述方形盲孔内,然后将胶粘剂向方孔四周涂抹,使胶粘剂与方形盲孔四壁完全布满,涂抹后形成的空间再次用胶枪加满胶粘剂;(6)安装u型支架,用方头开孔工具,将u形支架压入方形盲孔内,u形支架向孔内压入时,其中注满的胶粘剂会向上溢出至遮蔽带所在的区域,u形支架装入后,其上部距冷却器上表面8-12mm,取出方头开孔工具,将u形支架两个竖立的侧边向两侧拨开,使u形支架的侧边与方孔侧壁贴靠,形成一个向上开口的待填充区,在待填充区泄漏点所在的表面上再次涂敷胶粘剂,待胶粘剂表面成结皮状态;(7)将填缝剂注入待填充区内;(8)安装翅片,将修补用翅片裁剪至与方形盲孔长度一致并放入,使翅片顶部与其他翅片表面平齐,去除遮蔽带;(9)胶层室温下固化;(10)试验检测。

9.优选的,步骤(1)中用防护法兰对油、水进出口进行防护,散热器在0.6mpa或规定压力下进行30min的压力试验,上下调节散热器在水中的深度,观察泄漏状态,确定泄漏点距离芯体表面的深度。

10.优选的,步骤(2)中所述尖头开孔工具长200mm,厚度比翅片所在空气通道宽度小4mm,锥部的斜面与基体的横截面的角度为45

°

,锥部部分高度为15mm,刃端部厚4mm,宽1.5mm,所述方头开孔工具长200mm,端部四周倒钝;所述l2为12-25mm。

11.优选的,步骤(3)中用细木棍缠绕无纺布蘸上酒精,清洗方形盲孔内部表面;重新进行散热器的密封性试验;试验过程中用内窥镜检查,确认泄漏点处于方形盲孔底部以上“u”形区域内;从试压水槽中吊出散热器,用压缩空气吹净散热器表面积水,然后用热风枪对方形盲孔内进行吹扫烘干,使待修复部位保持干燥;在方孔四周50mm范围内,粘贴所述遮

蔽带。

12.优选的,所述遮蔽带为美纹纸或遮蔽胶带。

13.优选的,步骤(4)制备u形支架时,将厚度为0.3mm铝箔用裁成宽13mm的长条,其长度l=(l1-10)

×

2 (l2-4),u形支架的底部两端剪出四个豁口,然后在8mm厚的方钢条上,将铝箔折叠成内边宽8mm的u形支架。

14.优选的,步骤(4)制备修补用翅片时,将厚度为0.2mm铝箔裁成宽13mm的长条,使用修补用翅片制作模具压制出间距2mm的栅格状翅片。

15.进一步优选的,所述模具包括上下两部分,每部分包括多个并列的齿槽,齿宽2mm,槽宽2.6mm,齿高9mm,厚15mm,将铝箔放在上、下两模具中间,合并模具使上下两部分齿与齿槽啮合在一起,通过压力将铝箔压制成形,分开模具,取出铝箔即形成翅片。

16.优选的,步骤(7)的所述填缝剂为高强度填缝剂ts99和固化剂按照15:1的比例进行配制。

17.优选的,步骤(10)包括密封性试验:散热器粘接修复后,采用水浸气压方式进行散热器内腔密封性试验,对油、水散热器分别加压至规定压力,检测各组成部件及所有连接处是否出现渗漏现象;和/或通风量检测,在通风机组额定工况下,用风速测量仪在散热器出风口端分别测量9个点的风速值,其平均风速应不低于8m/s。

18.本发明的技术效果如下:本发明采用单组份改性硅烷或聚氨脂胶粘剂和高强度填缝剂进行板翅式散热器泄漏部位的粘接修复。通过水位高度调节法确定泄漏部位的深度位置。用专用工具在泄漏点所在部位开出一定尺寸的方形盲孔,确保泄漏部位处于盲孔底部以上区域。用高粘度的单组份改性硅烷或聚氨脂胶粘剂封闭方孔四周及底部,植入u型支架与之贴合形成方形盲状结构。待胶粘剂表干后,在方形孔中注入低粘度的高强度填缝剂,完全覆盖泄漏部位。胶粘剂完全固化后与冷却器表面形成牢固的粘接层,填缝剂固化后形成坚硬的支撑层以提高粘接层的抗压能力。

19.本发明中预处理所做的方形盲孔,扩大了泄漏点所在位置的粘接面积,使胶粘剂覆盖尽可能大的部位,防止泄漏的二次发生。本发明所采取的复合粘接法,在待粘接表面施加了单组份改性硅烷或聚氨脂胶粘剂,在胶粘剂上再填加高强度填缝剂。这种粘接接头的设计,在充分利用单组份改性硅烷或聚氨脂胶粘剂优越的粘接性能的同时,又规避了其固化时间过于漫长的缺点;所填加的高强度填缝剂固化后形成的硬化层,对较薄的粘接层提供牢固的背部支撑,防止粘接层在内部液体压力下发生穿孔破裂,规避了其粘接力弱的缺点,而填缝剂的固化在24小时内即可完成。本发明的复合粘接法,结合了两种粘合剂的优点,既保证了修复质量,又使修复时间缩短到1天以内。使用专用工具清除泄漏部位风翅片,使用两种不同特性的胶粘剂对泄漏部位进行粘接修复,安装修复用翅片使其外观与周围保持一致,实现对板翅式散热器泄漏故障进行修复的目的。在修复部位安装修补用翅片,使修复部位外观与周围保持基本一致,使散热器外形更加美观。

20.本发明方案结合了上述两种材料的各自优点,在施胶工艺、接头结构上进行了独

特设计,方案包括:泄漏点定位、方孔加工、表面预处理、预制u型支架与修补用翅片、施加单组份改性硅烷或聚氨脂胶粘剂、注入高强度填缝剂、安装翅片、胶层固化、密封性试验、通风量检测、粘接接头t型剥离试验等步骤。

21.本发明所述的一种基于复合粘接的板翅式散热器泄漏故障修复方法,适用于多种不同形式的板翅式散热器芯体泄漏故障的修复作业。经实践应用,修复一台有泄漏故障的板翅式散热器,材料成本很低,工作效率高,作业时间1.5小时,完全固化24小时。经各项性能检验,完全符合新造产品的质量检验标准,能在-40℃~120℃的环境温度下使用,满足当前轨道交通装备的应用环境要求。板翅式散热器复合粘接修复技术的应用,延长散热器的使用寿命至少3年以上,增加运行里程约60万公里,降低了运维成本。

22.本发明所采取的粘接试样,通过验证满足t型拉伸最大剥离力不小于80n。

23.本发明所述方法,在修复部位安装修补用翅片,使修复部位外观与周围保持基本一致,使散热器外形更加美观,修复成本低,可靠性高。

24.附图说明

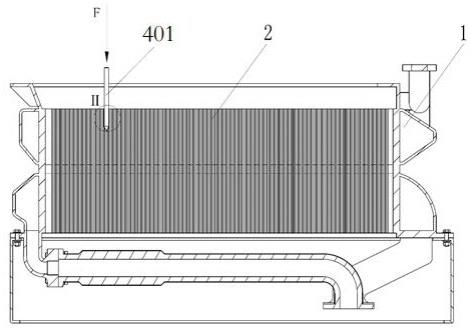

25.图1为实施例1步骤(1)散热器泄漏故障点标记示意图;图2 为实施例1步骤(2)泄漏部位开出方孔槽的剖视示意图;图3为实施例1步骤(2)的尖头开孔工具示意图;图4为实施例1步骤(2)的方头开孔工具示意图;图5 为图2泄漏部位ⅱ区域开出尖头方孔槽放大示意图;图6 为图2泄漏部位ⅱ区域开出底部封闭的方头方孔槽放大示意图;图7 为实施例1步骤(4)的u型支架示意图;图8 为实施例1步骤(4)的修补用翅片示意图;图9为实施例1步骤(6)方槽底部及四周密封示意图;图10为实施例1步骤(6)方槽填充并安装修补翅片示意图;图11 为实施例1步骤(10)粘接接头进行t型剥离试验示意图;图12 为实施例1步骤(6)修补用翅片制作模具示意图;图13为图10中b-b视角示意图;附图标记:1-散热器;2-散热翅片;3-冷却介质流道;401-尖头开孔工具;402-方头开孔工具; 5-u型支架;6-修补用翅片;7-胶粘剂;8-填缝剂;9-铝板;10-泄漏点;11-方形盲孔。

具体实施方式

26.为了更好的理解本发明,下面结合附图和实施例对本发明进行进一步的解释。

27.实施例1本实施例包括以下步骤:1、泄漏点定位板翅式散热器1表面清洗后,用防护法兰对油、水进出口进行防护,防止异物进入。

将散热器1浸入试压用的试验水槽中,待稳定后接通风管通入压缩空气进行压力试验。散热器1在0.6mpa下进行30min的压力试验,观察散热器1芯体、冷却介质连接管路、阀各处是否有泄漏现象。如有泄漏现象,记录散热器1编号等标识信息。用镊子掰开泄漏点c所在位置的散热翅片1,上下调节散热器在水中的深度,观察泄漏状态,确定泄漏点c距离芯体表面的深度。如图1所示,泄漏点坐标标记为c(x,y,h),其中x、y表示泄漏点在芯体表面的平面坐标位置,x为横向坐标,y为纵向坐标,h表示泄漏点距离散热器芯体表面的深度坐标。用红色漆笔在泄漏点一侧冷却液通道表面划上“—”字标记。

28.2、施胶空间加工如图2所示,用8mm厚的尖头开孔工具401沿泄漏点标记位置向下冲压,冲压深度应大于泄漏点深度,如图5所示。使用相同尺寸的方头开孔工具402再次向下冲压,使翅片发生变形、堆叠,形成底部封闭的方形盲孔11,形成的方形盲孔11的深度l1应大于泄漏点深度至少20mm,如图6所示。开孔工具的宽度l2可在12-25mm范围内选择,本实施例为20mm。开孔深度l1越深,宽度l2应越大,以方便开展后续的封堵操作。

29.如图3所示,本实施例的所述尖头开孔工具401长200mm,厚8mm(比翅片所在空气通道宽度小4mm),一端制成45

°

的锥形,锥形部分长15mm,刃端部厚4mm,宽1.5mm,方便插入翅片缝隙中,同时防止对翅片两侧的冷却介质流道板体造成划伤。

30.如图4所示,方头开孔工具402长200mm,厚度、宽度与尖头开孔工具相同,端部四周倒钝,以免划伤冷却介质流道两侧板体。

31.3、表面预处理用细木棍缠绕无纺布蘸上酒精,清洗方形盲孔11内部表面,尤其是泄漏点10所在的冷却介质流道板体待粘接表面,清洁后方孔四周表面不得有明显污物、灰尘。重新按规定压力进行散热器的密封性试验。试验过程中用内窥镜检查,确认泄漏点10处于方形盲孔11底部以上“u”形区域内。从试压水槽中吊出散热器,用压缩空气吹净散热器表面积水,然后用热风枪对方形盲孔11内进行吹扫烘干,使待修复部位保持干燥。在方孔四周50mm范围内,粘贴美纹纸或遮蔽胶带进行防护。

32.4、预制u型支架5与修补用翅片6如图7所示,将厚度为0.3mm铝箔用美工刀裁成宽13mm的长条,其长度l=(l1-10)

×

2 (l2-4)。u型支架在方形盲孔中安装后,距上表面留出10mm的位置,用于安装修补用翅片,使得修复后的散热器外观与周围保持一致,如图10所示。u型支架底部总宽度小于方形盲孔宽度l2,这样就能在支架和方孔之间两侧各存留一层约2mm厚的单组份改性硅烷或聚氨脂胶粘剂胶层,如图9和图10所示,用于密封方孔侧壁,防止流动性强的高强度填缝剂注入时,从方孔两侧翅片上的孔状栅格中流出,导致无法完成填充。

33.u形支架5中央l2尺寸两端剪出四个一定角度的豁口,然后在8mm厚的方钢条上,将铝箔折叠成内边l3宽8mm的u形支架。

34.如图8所示,将厚度为0.2mm铝箔用美工刀裁成宽13mm的长条,长度根据成型后所需翅片的长度确定。压制出间距2mm的栅格状翅片。修补用翅片的宽度略小于正常翅片宽度,方便后续安装。

35.5、施加单组份改性硅烷或聚氨脂胶粘剂7将单组份改性硅烷或聚氨脂胶粘剂7用胶枪手动注入方形盲孔11内,胶粘剂应充

满方孔内部。然后,用干净的木条将胶粘剂向方孔四周轻轻涂抹,使胶粘剂与方孔四壁完全布满,涂抹后形成的空间再次用胶枪加满胶粘剂。

36.6、安装u型支架5用与u型支架5相同宽度的方头开孔工具401,将u形支架5轻轻压入方形盲孔11内,u形支架5向孔内压入时,其中注满的胶粘剂会向上溢出至遮蔽胶带所在的区域。u形支架5装入后,其上部应距冷却器上表面10mm,小心地取出方头开孔工具。用干净的木条将u形支架两个竖立的侧边向方形盲孔两侧拨开,使u形支架的侧边与方孔侧壁贴靠,形成一个向上开口的待填充区,如图9所示。

37.用木条在待填充区泄漏点c所在的表面上再次均匀涂敷适量的胶粘剂,形成1.5mm厚的胶层厚度。静置30min,待胶粘剂表面成结皮状态。

38.7、注入高强度填缝剂8将ts99和固化剂按照15:1的比例进行配制,配制好的填缝剂8盛装在干净的一次性纸杯或塑料杯内,用细钢丝或木条搅拌3~5min,使其混合均匀,填缝剂8配制量应满足最大填充量的需要。将配制好的填缝剂8缓慢注入方孔的待填充区内。注意:注入速度不可过快,以使填充区的气体能自然逸出。填充作业应在填缝剂8配制完成后15min内完成。

39.8、 安装修补用翅片6将制作好的修补用翅片6用剪刀裁剪至与方孔长度一致。用镊子小心地将修补用翅片6放入方槽内,水平按压修补用翅片6上部,使其与芯体其他翅片表面平齐。修补用翅片6安装后30min内应去除修复部位四周的遮蔽胶带。用镊子适当调整翅片位置和形状,使其间距均匀、整齐。如图10和图13所示。

40.9、胶层固化室温固化24h。固化时间内不得触摸翅片,不得移动散热器。

41.10、 密封性试验散热器粘接修复后,采用水浸气压方式进行散热器内腔密封性试验,对油、水散热器分别加压至规定压力,保压30min,各组成部件及所有连接处不出现渗漏现象。

42.实施例2本实施例整体步骤同实施例1,其中步骤4提供一种修补用翅片制作模具,如图12所示,由上下两部分组成,每部分形状如梳子,齿宽2mm,槽宽2.6mm,齿高9mm,厚15mm。使用时将0.2mm铝箔放在上、下两模具中间,合并模具使上下两部分齿与齿槽啮合在一起,通过压力将铝箔压制成形,分开模具,取出铝箔即形成翅片。注意:铝箔压制加工时,应在表面涂抹润滑油减少摩擦力,压制完成后,用中性清洗剂进行清洗,并烘干。

43.实施例3本实施例进一步提供几种检测验证手段。

44.1、通风量检测密封性试验合格的散热器,视为修复合格,可装车运用。采用此种方法进行散热器修复时,空气侧通道的堵塞面积一般不得大于总通风面积的3%,以保证散热器修复后,仍能发挥额定的散热功率并具备一定的冷却裕量。为检验封堵和翅片倒伏面积对散热器散热效果的影响程度,确保散热器性能可靠,可在与通风机组组装后,对其进行通风量检测,具体方法是:在通风机组额定工况下,用风速测量仪在散热器出风口端分别测量9个点的风速

值,其平均风速应不低于8m/s。经验证,实施例1满足上述要求。

45.2、粘接接头t型剥离试验:为验证粘接的品质,可采用t形剥离法进行粘接接头的强度试验。如图11所示,在两个10mm宽、0.5mm厚,间距10mm的铝板9中间,按上述方法施胶、粘接、填充,固化72小时后,在专用拉伸试验机沿垂直胶层的两个相反方向进行拉伸,拉伸后的剥离面应位于填充区与胶粘剂结合面,试样最大剥离力应不小于80n。

46.经验证,前述实施例的最大剥离力均超过该标准。

47.以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的一些形式的变化等都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。