1.本发明属于航空飞机钣金零件加工技术领域,涉及一种“弓”形铝合金零件的精确制造方法。

背景技术:

2.飞机科研型号项目中,存在一种特殊结构的支架,如图1所示,该类零件采用2b06 oδ2.0制造,整体呈“弓”形,外廓尺寸约700mmx400mm,宽度不等宽,最大宽度尺寸18mm,零件上分布6个φ4.2mm孔。此类零件在装配时“弓”形型面需与成品件贴合并保证φ4.2mm与成品件上的螺栓孔协调,故零件外形以及孔精度要求较高。零件通常采用的加工流程为“直线下料―闸压成形―切割外形-钻孔”。此类加工方法弊端在于,由于零件存在多处弯边,在闸压成形的过程中,各道弯边无法精确成形,故零件无法先按展开尺寸铣切出外形以及孔后成形,而是毛料状态下成形出型面后切割外形,最后进行制孔。生产过程中,闸压成形出的弯边可能存在尺寸误差,导致“弓”形型面无法与成品件完全贴合。而制孔采用样板确定孔位,一定程度上存在较大误差。此外,由于零件呈狭长结构,热处理后变形较大,修整工作量大且型面难以保证。上述问题造成此类“弓”形铝合金零件加工存在较大难度。

技术实现要素:

3.本发明的目的在于提供了一种“弓”形铝合金零件的精确制造方法,该方法通过全新设计一套工艺流程,将“直线下料―闸压成形―切割外形―钻孔”的加工方式更改为“数铣下料―手工成形―钻孔”的组合方式,并设计一套型胎用于成形和钻孔,此型胎可实现零件的型面加工和钻孔,并能保证零件边缘准确和孔位置精度要求。

4.本发明的技术方案为:

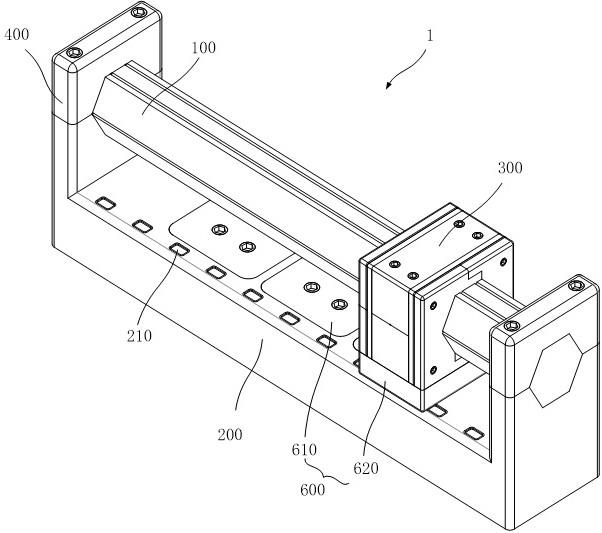

5.一种“弓”形铝合金零件的精确制造方法,所述的制造方法基于型胎实现,其中型胎包括胎体1、定位销2、定位板3、盖板4、钻套5、对模销6、专用工具销7和吊环螺钉8。

6.所述的胎体1工作型面按零件内型面设计,在对应零件上φ4.2mm孔的位置设有同样数量的φ4.2mm孔,其侧面铣出通孔,便于结构减重,其上表面划出零件边缘线,用于成形过程中检查零件位置是否产生偏移,零件边缘线两侧位置对称设置四个定位板3用于辅助定位,防止零件成形过程中窜动;所述的胎体1上对称设有两个定位销2,其位于胎体1上表面最高处的零件边缘线两侧,用于坯料在工装上的定位。

7.所述的盖板4位于胎体1上方,其工作型面按零件外型面设计,其与胎体1贴合决定零件成形后的型面,盖板4上对应胎体1上φ4.2mm孔的位置设有通孔,钻套5安装于通孔内,用于φ4.2mm孔的钻制,盖板4与胎体1通过设于盖板4上的对模销6对正连接,防止成形过程中胎体1和盖板4发生位移而导致成形型面产生偏差,同时,对模销6承受剪切力,防止定位销2变形甚至折断。

8.所述的专用工具销7设于盖板4两端,同时胎体1上对应位置设有定位孔,因考虑零件尺寸较大,仅靠对模销6无法完全固定胎体1和盖板4的位置,因此增加专用工具销7用于

辅助定位。

9.所述的吊环螺钉8安装于胎体1侧面,用于工装搬运吊装。

10.进一步的,所述型胎的型面制造公差为

±

0.1mm,零件型面对应区域加工表面粗糙度不高于ra1.6。

11.一种“弓”形铝合金零件的精确制造方法,包括如下步骤:

12.步骤1,数铣下料;

13.因零件为多次弯边成形零件,中间段宽度与其他位置不等宽,因此将中间段作为成形后型面不变的“腹板”,并在其侧面增加两个φ5.2mm销钉孔作为定位孔耳片,其中,φ5.2mm销钉孔的位置与定位销2对应,用于成形时定位,考虑到零件成形以及热处理变形,零件上的φ4.2mm孔数铣时不制,成形后钻制;按上述原则将零件按钣金成形特征进行展开,去除φ4.2mm孔,并增加φ5.2mm销钉孔,作为数铣下料使用的二维数据集,采用数控铣切的方式按二维数据集铣切出零件的展开坯料并钻两个φ5.2mm销钉孔,加工精度应保证展开外缘极限偏差不大于0.5mm,销钉孔孔径极限偏差

±

0.12mm,并进行锉修、去毛刺处理,得到坯料。

14.步骤2,手工成形;

15.将型胎的对模销6和专用工具销7拔出,分离胎体1和盖板4,将数铣完的坯料放入胎体1,坯料上的φ5.2mm销钉孔插入到定位销2中,并保证坯料处于定位板3之间;合上盖板4,插上对模销6和专用工具销7;采用榔头、铝锤、垫板等工具对未紧密夹装在胎体1于盖板4之间的零件自由边成形,迫使坯料受力与胎体1完全紧密贴合,从而完成零件型面的全部成形;成形完成后取下对模销6和专用工具销7,分离胎体1和盖板4,检查零件与胎体1贴合间隙是否符合设计图样要求,如间隙不符合要求则重复步骤2进行修整,得到半成品零件。

16.步骤3,淬火;

17.将半成品零件进行淬火处理,提高半成品零件强度和硬度。

18.步骤4,修整;

19.将淬火后的半成品零件通过型胎进行手工修整,保证半成品零件与型胎贴合间隙不大于0.5mm。

20.步骤5,钻孔;

21.将型胎的对模销6和专用工具销7拔出,分离胎体1和盖板4,将半成品零件放入胎体,φ5.2mm销钉孔插入到定位销2中,并保证半成品零件处于定位板3之间,合上盖板4,插上对模销6和专用工具销7;使用风钻对半成品零件进行钻孔,将风钻手柄位置与风管连接,扣动风钻开关,检查是否运作正常;确定正常后松开风钻开关,手持风钻,使钻头横刃进入钻套5内,但不与半成品零件表面接触;扣动风钻开关,使钻头开始旋转;钻头导正后,通过手动加力来实现钻头的垂直进给,使半成品零件被钻通;在钻头旋转状态下,将钻头从半成品零件孔中或钻套5内退出,按相同的操作继续钻孔,直至所有的孔全部钻通;完成钻孔后松开风钻的开关,直至钻头停止旋转;将风钻柄部与风管断开,风管缠回原处;利用夹头钥匙,将风钻上夹持钻头的夹头松开,将钻头从钻夹头内取出。

22.步骤6,锉修;

23.所有半成品零件都完成钻孔后,剪切去掉定位孔耳片并利用刮刀、比已加工孔规格大的钻头或自制刀具对步骤5中钻制的孔进行锉修,只需要对钻头出口一面进行锉修并

去毛刺,去毛刺时,应注意避免划伤临近表面或过多的去除材料;所有边缘不允许有裂纹,需在规定的公差范围内打磨到ra6.3以上,得到零件。

24.步骤7,检验;

25.零件钻孔边缘附近应平整,不应有裂纹、毛刺、压伤、凸起等缺陷;孔位置偏移极限偏差为

±

0.3mm。

26.步骤8,零件表面处理;

27.将零件进行阳极化和喷漆,目的是提高零件抗腐蚀能力;表面处理完成后,得到最终状态“弓”形铝合金零件。

28.本发明的有益效果是:通过全新设计一套工艺方法,使用“数铣下料―手工成形―钻孔”的工艺流程替代“直线下料―闸压成形―切割外形―钻孔”的工艺流程,配合使用全新设计的一套工装用于零件成形和钻孔,解决了“弓”形铝合金零件成形过程中型面不准确、孔位置偏移等问题。生产中零件外边缘加工采用数控铣切,工人劳动强度显著降低,制孔采用钻套保证尺寸,提高了孔精度。

附图说明

29.图1为零件外形图。

30.图2(a)为型胎结构侧视图。

31.图2(b)为型胎结构a-a剖视图。

32.图2(c)为型胎结构俯视图。

33.图2(d)为型胎结构b-b剖视图。

34.图中:1胎体;2定位销;3定位板;4盖板;5钻套;6对模销;7专用工具销;8吊环螺钉。

具体实施方式

35.以下结合附图和技术方案,进一步说明本发明的具体实施方式。

36.实施例1

37.图2(a)、图2(b)、图2(c)和图2(d)所示,一种“弓”形铝合金零件的精确制造方法,所述的制造方法基于型胎实现,其中型胎包括胎体1、定位销2、定位板3、盖板4、钻套5、对模销6、专用工具销7和吊环螺钉8。

38.所述的胎体1工作型面按零件内型面设计,在对应零件上φ4.2mm孔的位置设有φ4.2mm孔,其侧面铣出通孔,便于结构减重,其上表面划出零件边缘线,用于成形过程中检查零件位置是否产生偏移,零件边缘线两侧位置对称设置四个定位板3用于辅助定位,防止零件成形过程中窜动;所述的胎体1上对称设有两个定位销2,其位于胎体1上表面最高处的零件边缘线两侧,用于坯料在工装上的定位。

39.所述的盖板4位于胎体1上方,其工作型面按零件外型面设计,其与胎体1贴合决定零件成形后的型面,盖板4上对应胎体1上φ4.2mm孔的位置设有通孔,钻套5安装于通孔内,用于φ4.2mm孔的钻制,盖板4与胎体1通过设于盖板4上的对模销6对正连接,防止成形过程中胎体1和盖板4发生位移而导致成形型面产生偏差,同时,对模销6承受剪切力,防止定位销2变形甚至折断;所述的专用工具销7设于盖板4两端,同时胎体1上对应位置设有定位孔,用于辅助定位。

40.所述的吊环螺钉8安装于胎体1侧面,用于工装搬运吊装。

41.进一步的,所述上述结构型胎型面制造公差

±

0.1mm,零件型面对应区域加工表面粗糙度不高于ra1.6。

42.一种“弓”形铝合金零件的精确制造方法,包括如下步骤:

43.步骤1,数铣下料;

44.将零件中间段作为成形后型面不变的“腹板”,并在其侧面增加两个φ5.2mm销钉孔作为定位孔耳片,其中,φ5.2mm销钉孔的位置与定位销2对应,将零件按钣金成形特征进行展开,去除φ4.2mm孔,并增加φ5.2mm销钉孔,作为数铣下料使用的二维数据集,采用数控铣切的方式按二维数据集铣切出零件的展开坯料并钻两个φ5.2mm销钉孔,加工精度应保证展开外缘极限偏差不大于0.5mm,销钉孔孔径极限偏差

±

0.12mm,并进行锉修、去毛刺处理,得到坯料。

45.步骤2,手工成形;

46.将型胎的对模销6和专用工具销7拔出,分离胎体1和盖板4,将数铣完的坯料放入胎体1,坯料上的φ5.2mm销钉孔插入到定位销2中,并保证坯料处于定位板3之间;合上盖板4,插上对模销6和专用工具销7;采用榔头、铝锤、垫板等工具对未紧密夹装在胎体1于盖板4之间的零件自由边成形,迫使坯料受力与胎体1完全紧密贴合,从而完成零件型面的全部成形;成形完成后取下对模销6和专用工具销7,分离胎体1和盖板4,检查零件与胎体1贴合间隙是否符合设计图样要求,如间隙不符合要求则重复步骤2进行修整,得到半成品零件。

47.步骤3,淬火;

48.将半成品零件进行淬火处理,提高半成品零件强度和硬度。

49.步骤4,修整;

50.将淬火后的半成品零件通过型胎进行手工修整,保证半成品零件与型胎贴合间隙不大于0.5mm。

51.步骤5,钻孔;

52.将型胎的对模销6和专用工具销7拔出,分离胎体1和盖板4,将半成品零件放入胎体,φ5.2mm销钉孔插入到定位销2中,并保证半成品零件处于定位板3之间,合上盖板4,插上对模销6和专用工具销7;使用风钻对半成品零件进行钻孔,将风钻手柄位置与风管连接,扣动风钻开关,检查是否运作正常;确定正常后松开风钻开关,手持风钻,使钻头横刃进入钻套5内,但不与半成品零件表面接触;扣动风钻开关,使钻头开始旋转;钻头导正后,通过手动加力来实现钻头的垂直进给,使半成品零件被钻通;在钻头旋转状态下,将钻头从半成品零件孔中或钻套5内退出,按相同的操作继续钻孔,直至所有的孔全部钻通;完成钻孔后松开风钻的开关,直至钻头停止旋转;将风钻柄部与风管断开,风管缠回原处;利用夹头钥匙,将风钻上夹持钻头的夹头松开,将钻头从钻夹头内取出。

53.步骤6,锉修;

54.所有半成品零件都完成钻孔后,剪切去掉定位孔耳片并利用刮刀对步骤5中钻制的孔进行锉修,只需要对钻头出口一面进行锉修并去毛刺,去毛刺时,应注意避免划伤临近表面或过多的去除材料;所有边缘不允许有裂纹,需在规定的公差范围内打磨到ra6.3以上,得到零件。

55.步骤7,检验;

56.零件钻孔边缘附近应平整,不应有裂纹、毛刺、压伤、凸起等缺陷;孔位置偏移极限偏差为

±

0.3mm。

57.步骤8,零件表面处理;

58.将零件进行阳极化和喷漆,目的是提高零件抗腐蚀能力;表面处理完成后,得到最终状态“弓”形铝合金零件。

59.以上所述实施例仅表达本发明的实施方式,但并不能因此而理解为对本发明专利的范围的限制,应当指出,对于本领域的技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。