焦化器中塑料废物的共同加工

1.发明人:bryan a.patel,randolph j.smiley,lawrence r.gros,mohsen n.harandi

2.相关申请的交叉引用

3.本技术要求2019年11月5日提交的ussn 62/930,844的优先权权益,其通过引用并入本文。

技术领域

4.提供了用于焦化器中塑料废物的共同加工的系统和方法。

5.背景

6.塑料废物的加工是越来越重要的课题。将期望有一种允许将塑料废物转化为液体产物的加工路径。液体产物可潜在地用作燃料、润滑油和/或用作生产烯烃单体的原料。虽然专用加工系统可用于塑料废物转化,但是这样的专用系统需要大量的初始资本成本和废塑料进料的恒定供应。因此,将期望充分利用现有的加工装置以能够共同加工塑料废物。

7.塑料废物转化的另一困难在于塑料废物的性质可广泛地变化。因此,将期望有一种能够容忍塑料废物进料中的可变性的加工系统和方法。

8.中国专利cn 101230284b描述将塑料废物并入到延迟焦化器的进料中的方法。将塑料废物粉碎并然后加热成可挤出状态。然后将可挤出的塑料维持在290℃至320℃的中间温度下直至加工时间。然后将可挤出的塑料(任选地与其它焦化器原料一起)加热至期望的焦化温度并送到延迟焦化器中。

9.中国专利申请cn1837331描述将塑料废物与残余进料在延迟焦化器中共同加工的方法。将残余进料加热至250℃至280℃的温度。塑料废物颗粒与加热的残余进料混合。塑料废物颗粒的量对应于混合物的10重量%至15重量%。然后将残余进料和塑料废物的混合物送到焦化塔中,其中将混合物进一步加热至480℃至500℃的焦化塔温度。

10.发明概述

11.在各个方面,提供了对组合进料进行流化焦化的方法。方法包括物理加工包含一种或多种聚合物的塑料废物原料以形成包含中值粒度为5mm或更小的加工的塑料废物原料。方法还包括组合至少一部分的加工的塑料废物原料与包含t10蒸馏点为343℃或更高的原料以形成包含1.0重量%至25重量%的塑料废物原料的组合进料。方法还包括使至少一部分的组合进料暴露于焦化反应器中的流化焦化条件以形成焦化器流出物。

12.在另一方面,提供用于进行流化焦化的系统。系统包括用于形成加工的塑料废物原料的物理加工阶段。系统还包括与物理加工阶段流体连通并进一步与第二原料源流体连通的混合阶段,该混合阶段还包含加热器。系统还包括与混合阶段流体连通的流化焦化阶段,该流化焦化阶段包含反应器和气化器。

13.附图简要描述

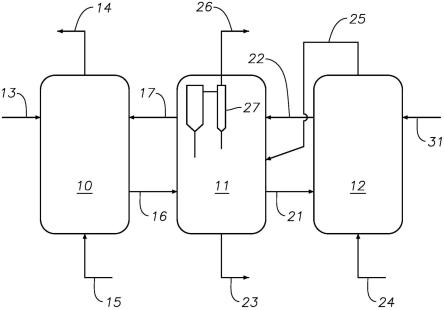

14.图1显示包括焦化器、加热器和气化器的流化床焦化系统的实例。

15.图2显示包括焦化器和气化器的流化床焦化系统的实例。

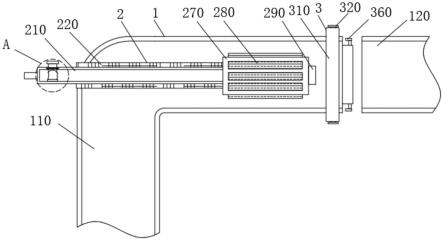

16.图3显示用于塑料废物原料和焦化器原料的共同加工的系统和工艺流程的实例。

17.详述

18.在本文详细描述和权利要求书内的所有数值都是由“约”或“大约”所指出的值修饰,并且考虑了本领域普通技术人员会预期的实验误差和偏差。

19.在各个方面,提供了用于在焦化环境、减粘裂化环境或另外的热转化环境中塑料废物的共同加工的系统和方法。在一些方面,可将塑料废物并入流化焦化环境例如flexicoking

tm

反应环境的进料。在其它方面,可将塑料废物并入延迟焦化环境的进料。

20.焦化可提供用于塑料废物的共同加工的灵活反应系统。即使塑料废物中聚合物的类型可广泛地变化,也可进行焦化以产生液体产物构成(slate)。在flexicoking

tm

用于焦化的方面,当共同加工常规焦化器进料与塑料废物时,还可产生合成气同时减少或最小化净焦炭收率。

21.可通过对塑料废物进行四种类型的工艺来进行在焦化环境(或其它热转化环境)中塑料废物的共同加工。第一,可通过对塑料废物分类和改变尺寸从而调节塑料废物,以改进塑料废物用于共同加工的适应性。第二,经调节的塑料废物颗粒可夹带和/或溶解至溶剂和/或基础进料中。在使用溶剂的方面,溶剂可优选对应于精炼料流,例如通过焦化环境中塑料废物的共同加工形成的精炼料流。任选地,在塑料废物进料与溶剂和/或基础进料混合的方面,可添加汽提气以去除hcl或其它可以随着加热塑料废物而逐渐产生的气体。第三,可将塑料废物的溶液和/或淤浆送到焦化环境,例如流化焦化环境或延迟焦化环境中。可作为单独的料流引入塑料废物的溶液和/或淤浆,或者所述溶液和/或淤浆在进入焦化环境前可与常规焦化器原料混合。第四,然后可在焦化环境中共同加工塑料废物以产生液体产物。

22.在一些方面,焦化环境中塑料废物的共同加工可提供相对于焦化常规进料的优点。经常基于进料中氢原子与碳原子相对低的摩尔比选择常规焦化器进料用于焦化。与这样的常规焦化器进料相比,许多类型的塑料废物包括更高的氢原子与碳原子摩尔比。塑料废物中这种额外的氢含量可减小形成的焦炭量,其有利于提高液体产物的生产量。

23.在一些方面,可在流化焦化环境例如flexicoking

tm

焦化环境中共同加工塑料废物原料与焦化器原料。通过充分减少或最小化塑料废物原料中颗粒的粒度,塑料废物可意想不到地并入流化焦化环境中。可在flexicoking环境中实现进一步的额外益处,其中可共同加工塑料废物同时提高合成气的生产量。

24.在这个讨论中,提及“c

x”馏分、料流、部分、进料或其它量定义为其中50重量%或更多的馏分对应于具有“x”碳数的烃的馏分(或其它量)。当规定范围例如“c

x-c

y”时,50重量%或更多的馏分对应于具有碳数在“x”和“y”之间的烃。“c

x ”(或“c

x

‑”)的规定对应于其中50重量%或更多的馏分对应于具有规定的碳数或更多(或者规定的碳数或更少)的烃的馏分。

25.在这个讨论中,石脑油沸程定义为大约c5烷烃的沸点(大约30℃)至177℃。馏出物沸程定义为177℃至343℃。瓦斯油沸程定义为343℃至566℃。真空残油沸程对应于高于566℃的温度。

26.原料

27.在各个方面,可使用焦化来共同加工对应于常规焦化器原料和塑料废物原料的混合物的进料。常规焦化器原料可对应于具有在焦化器中加工的合适沸程的一种或多种类型

的石油和/或可再生进料。塑料废物可对应于一种或多种类型的聚合物,例如多种聚合物,连同在聚合物的配制中通常使用的其它组分。进料中的塑料废物的量可对应于焦化器总进料的1.0重量%至25重量%,或3.0重量%至25重量%、或10重量%至25重量%、或3.0重量%至15重量%。任选地,塑料废物原料中还可包括溶剂以帮助将塑料废物引入焦化环境中。进料中的塑料废物和溶剂的总量可对应于焦化器总进料的1.0重量%至30重量%,或3.0重量%至30重量%、或10重量%至30重量%、或3.0重量%至15重量%。常规焦化器原料可对应于焦化器总进料的70重量%至99重量%。

28.在一些方面,用于与塑料废物原料共同加工的焦化器原料可对应于相对高沸点的馏分,例如重油进料。例如,进料的焦化器原料部分可具有343℃或更高、或371℃或更高的t10蒸馏点。用于包括在焦化器原料中的合适的重油的实例包括但不限于减压(reduced)原油;石油常压蒸馏底部物;石油真空蒸馏底部物,或渣油;沥青(pitch);地沥青(asphalt);石油沥青(bitumen);其它重质烃残余物;沥青砂油;页岩油;或者甚至煤浆或煤液化产物,例如煤液化底部物。这样的进料将通常具有至少5重量%、通常5-50重量%的conradso残炭(astm d189-165)。在一些优选方面,进料是石油真空渣油。

29.适合于在延迟焦化器或流化床焦化器中加工的常规石油进料的一些实例可具有在以下表1中列出范围内的组成和性质。

30.表1-焦化器原料的实例

[0031][0032]

除了石油进料,还可使用具有合适沸程的来源于生物质的可再生原料作为部分的焦化器进料。这样的可再生原料包括具有t10沸点为340℃或更大和t90沸点为600℃或更小的原料。来源于生物质的合适的可再生原料的实例可为至少部分来源于生物质的热解油原料。

[0033]

当集成塑料废物原料作为部分的焦化过程用总进料时,塑料废物原料可包括一种或多种类型的聚合物。常见聚合物类型的实例包括但不限于聚烯烃(例如聚乙烯和聚丙烯)、聚酯、聚对苯二甲酸乙二醇酯、聚氯乙烯和/或聚偏二氯乙烯、聚酰胺(例如尼龙)、乙烯乙酸乙烯酯和聚苯乙烯。再其它聚烯烃可对应于丁二烯、异戊二烯和异丁烯的聚合物(包括共聚物)。这些常见的聚合物类型除了具有不同的氢与碳摩尔比和杂原子含量(除了碳和氢之外的原子)之外,还可具有广泛不同的物理性质。尝试在许多类型的常规工艺中加工这样的高度可变原料可能需要加工条件的显著改变以补偿进料的变化。然而,通过与常规焦化

器原料共同加工塑料废物,由于进料组成的改变,可以在焦化器操作条件中减少的或最小的变化的情况下进行焦化。

[0034]

在一些方面,塑料废物进料中至少一部分的聚合物(例如主要的聚合物)可对应于聚烯烃。在这样的方面,相对于塑料废物进料的重量,塑料废物进料中聚烯烃的量可对应于塑料废物进料的1.0重量%至100重量%、或1.0重量%至90重量%、或1.0重量%至50重量%、或10重量%至100重量%、或10重量%至90重量%、或10重量%至50重量%、或40重量%至100重量%、或40重量%至90重量%、或50重量%至100重量%、或50重量%至90重量%。

[0035]

在一些方面,可将聚氯乙烯和/或聚偏二氯乙烯包括在塑料废物进料中。在这样的方面,聚氯乙烯和/或聚偏二氯乙烯可对应于塑料废物进料的任何方便的量,例如0.1重量%至100重量%、或0.1重量%至50重量%、或0.1重量%至20重量%、或1.0重量%至75重量%、或1.0重量%至50重量%、或1.0重量%至20重量%、或10重量%至100重量%、或10重量%至50重量%。

[0036]

除了聚合物之外,塑料废物原料还可包括各种其它组分。这样的其它组分可包括添加剂、改性剂、包装染料和/或通常在配制期间和/或之后添加至聚合物的其它组分。原料还可包括通常在塑料废物中可见的任何组分。最后,原料还可包括一种或多种溶剂或载体,使得焦化工艺的原料对应于塑料废物的溶液或淤浆。

[0037]

在这个讨论中,除非另外规定,进料/原料中塑料的重量对应于相对于进料/原料中总塑料含量的重量。在这个重量中包括配制聚合物中包括的任何添加剂/改性剂/其它组分。然而,除非另外规定,本文描述的重量百分比不包括使用的任何溶剂或载体。

[0038]

在各个方面,可准备塑料废物用于与焦化器原料混合和/或运送至焦化器反应器中。用于准备塑料废物的方法可包括减小聚合物的粒度和将聚合物与溶剂或载体混合。另一选项可为熔融塑料废物和然后将它挤出和/或泵出从而将它与溶剂或载体混合。

[0039]

在将塑料废物至少部分作为固体引入焦化反应器的方面,具有小粒度可促进固体的运输和/或降低不完全转化的可能性。为了准备焦化环境用固体塑料废物,可进行物理加工步骤。物理加工的实例可包括粉碎、切碎、撕碎、造粒(任选在熔融后)和研磨(包括低温研磨)。在一些方面,可使用物理加工将中值粒度减小到0.01mm至5.0mm、或0.1mm至5.0mm、或0.01mm至3.0mm、或0.1mm至3.0mm、或0.01mm至3.0mm、或0.1mm至3.0mm、或1.0mm至5.0mm、或1.0mm至3.0mm以减小最大粒度。对于测定中值粒度,将粒度定义为含有该颗粒的最小包围球的直径。任选地,在物理加工之后,塑料废物可过筛或过滤以去除较大的颗粒。另外或供选择地,可将塑料废物熔融和造粒以改进塑料颗粒粒度的均匀性。在一些方面,可使用过筛或过滤以将最大粒度减小到10mm或更小、或5.0mm或更小。

[0040]

另外或供选择地,可将溶剂添加至原料。对于引入焦化环境中,对于塑料废物而言,可方便的是溶液、淤浆或其它流体类型相的形式。如果使用溶剂来至少部分使塑料废物成溶剂化物,可使用任何方便的溶剂。合适的溶剂的实例可包括(但不限于)宽范围的石油或石化产品。例如,一些合适的溶剂包括原油、石脑油、煤油、柴油、轻质或重质循环油、催化淤浆油和瓦斯油。其它潜在溶剂可对应于环烷和/或芳族溶剂,例如甲苯、苯、甲基萘、环己烷、甲基环己烷和矿物油。再其它溶剂可对应于来自焦化器的精炼馏分例如瓦斯油馏分或石脑油馏分。作为又一实例,可使用通过组合进料(即组合塑料废物原料和焦化器原料)的

焦化产生的馏出物和/或瓦斯油沸程的馏分。

[0041]

原料的混合和预加热

[0042]

在一些优选方面,可在进入焦化环境前混合塑料废物原料和焦化器原料以形成组合进料。然而,更通常地,可使用用于将塑料废物原料和焦化器原料两者引入焦化环境中的任何方便的方法。

[0043]

在进入焦化环境前混合焦化器原料和塑料废物原料以形成组合进料的方面,混合原料可有益于帮助加热塑料废物原料。塑料具有相对差的传热性质。通过混合塑料废物原料与焦化器原料,较小部分的塑料废物原料可分布在较大部分的焦化器原料中。塑料废物原料在原料的石油/生物质部分中的这种分散可提高传热用表面积,由此提高传热的速度。

[0044]

在引入焦化环境前,预加热原料(任选处于组合进料的形式)。在一个或多个加热阶段中预加热原料可提高原料的温度至混合和储存温度,至与焦化温度相关的温度,或至另外的方便的温度。

[0045]

在一些方面,可通过在混合罐中混合塑料废物原料与焦化器原料并在混合罐中加热混合物来进行塑料废物原料的一部分预加热。例如,可在工作在200℃至325℃、或275℃至325℃下储存用加热的搅拌罐中混合塑料废物原料和焦化器原料。罐搅拌帮助塑料废物均匀分散至残油中并维持淤浆悬浮。在将组合进料引入焦化反应环境之前在混合罐中加热向组合进料提供热。这可减少或最小化额外的焦化器热负荷,否则将需要额外的焦化器热负荷以将塑料废物原料加热至热裂化温度。除了加热,还可在混合罐中进行使用汽提气的组合的塑料废物原料和焦化器原料的汽提。使汽提气通过组合进料可帮助去除可以在组合进料中夹带的hcl。可例如通过将含氯聚合物暴露于热来产生这样的hcl。更通常地,汽提可去除可以在组合进料中夹带的其它气体。

[0046]

另一选项可为在挤出机中熔融塑料。在挤出熔融塑料之后,塑料可要么直接与进料和/或溶剂混合,要么可将挤出的塑料造粒以形成塑料的期望粒度。

[0047]

再一选项可为在焦化器的预加热炉之后混合塑料废物原料与焦化器原料。在这种类型的方面中,可在预加热器中将焦化器原料加热至较高温度,并然后可将塑料废物原料添加至预加热的焦化器原料以加热塑料废物。

[0048]

焦化条件-流化焦化

[0049]

现代精炼装置中的焦化工艺可通常分类为延迟焦化或流化床焦化。流化床焦化是石油精炼工艺,其中重质石油进料,通常是来自重油分馏的不可蒸馏残余物(残油)通过在升高的反应温度,通常480℃至590℃(~900

°

f至1,100

°

f)和在大多数情况下500℃-550℃(~930

°

f至1,020

°

f)下热分解(焦化)转化成更轻、更有用的产物。可以通过流化焦化工艺加工的重油包括重常压残油,石油真空蒸馏底部物,芳族提取物,地沥青,和石油沥青,其来自加拿大(阿尔伯达省阿萨巴斯卡)、特立尼达、南加利福尼亚(拉布雷亚(洛杉矶))、麦基特里克(加利福尼亚州贝克尔斯菲)、卡平特里亚(加利福尼亚州圣巴巴拉县)、bermudez湖(委内瑞拉)的焦油砂、焦油坑和沥青湖,和类似沉积物例如在德克萨斯州、秘鲁、伊朗、俄罗斯和波兰发现的那些。

[0050]

由exxon research and engineering company开发的flexicoking

tm

工艺是在包括以下的装置中操作的流化焦化工艺的变体:反应器和加热器,还包括用于气化焦炭产物(通过与空气/蒸汽混合物反应以形成低热值燃料气)的气化器。将焦炭的料流从加热器传

递至气化器,其中如下在缺氧环境中在流化床中添加蒸汽和空气将全部但小部分焦炭气化为低btu气体(~120btu/标准立方英尺),以形成包含一氧化碳和氢气的燃料气。在常规flexicoking

tm

配置中,来自气化器含有夹带的焦炭颗粒的燃料气产物返回加热器以提供在反应器中热裂化所需要的大部分热,余量为加热器中的燃烧供应的反应器热需求。从加热器抽出少量的净焦炭(进料的约1%)来清除金属和灰的体系。液体收率和性质与来自流化焦化的那些相当。在内部旋风分离器中分离之后从加热器抽出燃料气产物,内部旋风分离器通过它们的料腿使焦炭颗粒返回。

[0051]

在这个描述中,使用术语“flexicoking”(exxonmobil research and engineering company的商标)来命名流化焦化方法,其中重质石油进料在加热的固体颗粒的流化床中经受热裂化以产生较低分子量和沸点的烃以及沉积在流化床中固体颗粒上作为副产物的焦炭。然后可通过在升高的温度下在气化反应器(气化器)中与蒸汽和含氧气体接触将所得的焦炭转化为燃料气。这类配置可更通常被称作流化床焦化与气化的整合。图1和2提供包括气化器的流化焦化反应器的实例。

[0052]

图1显示具有三个反应容器:反应器、加热器和气化器的flexicoker装置(即包括与流化床焦化器热整合的气化器的系统)的实例。装置包含具有焦化区域和它的关联的汽提和洗涤段(未单独表明)的反应器段10、加热器段11和气化器段12。在例如美国专利号5,472,596中显示反应器段中焦化区域、洗涤区域和汽提区域的关系,引用该专利用于描述flexicoking装置和它的反应器段。通过管线13将重油进料引入装置并通过管线14抽出裂化的烃产物。通过管线15供应流化和汽提蒸汽。从汽提段在反应器10的底部借助于管线16取出冷的焦炭并传递至加热器11。如应用于抽出焦炭的温度,术语“冷的”当然是相对的,因为它在汽提段的操作温度下远高于环境温度。将热的焦炭从反应器11通过管线17循环至反应器10。将来自加热器11的焦炭通过管线21转移至气化器12,并将热的部分气化的焦炭颗粒从气化器通过管线22循环回到加热器。从加热器11通过管线23抽出过量的焦炭。在常规配置中,提供气化器12,其具有通过管线24的蒸汽和空气供应,并且热的燃料气通过管线25从气化器取出送至加热器。在一些供选择方面,代替经由管线24供应空气至气化器12,可提供具有95体积%纯度或更大的氧气料流,例如来自空气分离装置的氧气料流。在这样的方面,除了供应氧气料流之外,还可通过管线31供应额外的稀释气体料流。额外的稀释气体可对应于例如从气化过程中产生的燃料气分离的co2。在加热器上将燃料气通过管线26从装置取出;在加热器旋风分离器系统27中从燃料气去除焦炭微粒,加热器旋风分离器系统27包含串联连接的主要和次要旋风分离器与使分离的微粒返回加热器中流化床的料腿。来自管线26的燃料气然后可经历进一步加工。例如,在一些方面,来自管线26的燃料气可送至分离阶段中以分离co2(和/或h2s)。这可导致具有提高浓度的合成气的料流,然后可将其送至转化阶段中以将合成气转化为甲醇。

[0053]

注意到在一些任选方面,加热器旋风分离器系统27可位于单独的容器(未显示)中而不是在加热器11中。在这样的方面,管线26可从单独的容器抽出燃料气,并且用于清除过量焦炭的管线23可对应于将焦炭微粒运送离开分离容器的管线。这些焦炭微粒和/或从加热器(或气化器)排放的其它部分气化的焦炭颗粒可相对于原料具有提高的金属含量。例如,从系统排出的焦炭颗粒中金属的重量百分比(相对于排出颗粒的重量)可大于原料中金属的重量百分比(相对于原料的重量)。换句话说,来自原料的金属在排出的焦炭颗粒中浓

缩。因为气化器条件不产生炉渣,所以排出的焦炭颗粒对应于从焦化器/气化器环境去除金属的机制。在一些方面,金属可对应于镍、钒和/或铁的组合。另外或供选择地,气化器条件可使得基本上没有金属氧化物沉积在气化器的内壁上,例如沉积小于0.1重量%的引入焦化器/气化器系统的原料中存在的金属、或小于0.01重量%。

[0054]

在如图1的配置中,图中显示的系统元件可基于元件之间的流体连通表征。例如,反应器段10与加热器11直接流体连通。反应器段10还与气化器12经由加热器11间接流体连通。

[0055]

作为供选择的方案,还可在没有使用中间加热器的情况下完成流化床焦化器与气化器的整合。在这样的供选择的方面,来自反应器的冷焦炭可直接转移至气化器。这种转移在几乎所有情况下将毫不含糊是直接的,其中管状转移管线的一端连接到反应器的焦炭出口并且它的另一端连接到气化器的焦炭入口,没有中间反应容器即加热器。然而,不排除除了加热器之外的装置的存在,例如提升气体入口等。类似地,虽然来自气化器的热的部分气化的焦炭颗粒直接从气化器返回反应器,但是这仅表示没有如在常规三容器flexicoker

tm

中的中间加热器,而在气化器和反应器之间可以存在其它装置,例如气体提升入口和出口。

[0056]

图2显示流化床焦化器与气化器的整合但没有单独加热器容器的实例。在图2中显示的配置中,用于分离燃料气与催化剂微粒的旋风分离器位于单独的容器中。在其它方面,旋风分离器可包括在气化器容器41中。

[0057]

在图2中显示的配置中,配置包括反应器40、主要气化器容器41和分离器42。将重油进料通过管线43和流化/汽提气通过管线44引入反应器40;裂化的烃产物通过管线45取出。冷的汽提焦炭通过管线46直接从反应器40输送到气化器41,而热的焦炭在管线47中返回反应器。通过管线48供蒸汽和氧气。含有焦炭微粒的气体流通过与主要气化器容器41的气体出口连接的管线49被引导至分离器容器42。将微粒与气流在旋风分离器系统50中分离,旋风分离器系统50包含串联连接的主要和次要旋风分离器与使分离的微粒返回分离器容器的料腿。分离的微粒然后通过返回管线51返回主要气化器容器并通过管线52取出燃料气产物。焦炭通过管线53从分离器清除。来自管线52的燃料气然后可经历进一步加工用于分离co2(和/或h2s)和将合成气转化为甲醇。

[0058]

可根据所需焦化工艺需要的参数操作焦化器和气化器。因此,重油进料将通常为重(高沸点)低压原油;石油常压蒸馏底部物;石油真空蒸馏底部物,或渣油;沥青;地沥青;石油沥青;其它重质烃残余物;沥青砂油;页岩油;或者甚至煤浆或煤液化产物,例如煤液化底部物。这样的进料将通常具有至少5重量%、通常5-50重量%的conradso残炭(astm d189-165)。优选地,进料是石油真空渣油。

[0059]

流化焦化在具有大反应器的装置中进行,所述大反应器含有热焦炭颗粒,所述热焦炭颗粒与在容器底部注入的蒸汽一起在所需反应温度下维持在流化条件下,其中焦炭颗粒的平均运动方向为向下通过床。将重油进料加热至可泵送温度,通常在350℃至400℃(~660

°

f至750

°

f)的范围内,与雾化蒸汽混合,并通过在反应器中以几个连续水平布置的多个进料喷嘴加料。将蒸汽在反应器的底部注入汽提段并向上通过焦炭颗粒,焦炭颗粒下降通过汽提段上方的反应器主体部分中的流化床的致密相。部分进料液体包覆流化床中的焦炭颗粒,并随后裂化成固体焦炭层和较轻产物,其演变为气体或气化液体。进料在焦化区域(其中温度适合于热裂化)的停留时间为1至30秒的量级。反应器压力相对低以便有利于烃

蒸气的气化,烃蒸气从焦化区域中的流化床的致密相向上通入稀释相并在焦化区域顶部通入旋风分离器,其中大部分夹带的固体在一个或多个旋风分离器中通过离心力与气相分离并通过重力经过旋风分离器料腿返回致密的流化床。蒸汽和来自反应器的烃蒸气的混合物随后从旋风分离器气体出口排放至位于焦化区域上方并通过分隔与它分离的增压室中的洗涤器段。它在洗涤器段中通过与在棚上下降的液体接触而骤冷。泵循环回路使冷凝液循环至外部冷却器并返回至洗涤器段的顶棚行(top shed row),以提供用于液体产物的最重馏分的骤冷和冷凝的冷却。这种重馏分通常通过加料回到反应器中的焦化区域从而再循环至消失。

[0060]

在流化焦化工艺期间,将预加热至其可流动和可泵送的温度的重油进料引入焦化反应器,通过注射喷嘴朝向反应器容器顶部,该注射喷嘴经配置以产生进入容器中的流化焦炭颗粒床的进料喷雾。反应器的焦化区域中的温度通常在450℃至650℃的范围内,并且压力保持在相对低的水平,通常在0kpag至700kpag(~0psig至100psig)和最经常35kpag-320kpag(~5psig至45psig)的范围内,以便促进焦炭颗粒的快速干燥,从而防止在颗粒上可导致反应器结垢的粘性粘着的高分子量烃沉积物的形成。在一些方面,焦化区域中的温度可为450℃至600℃、或450℃至550℃。可选择条件使得在流化床反应器中发生期望量的原料转化。例如,可选择条件以实现相对于343℃(或371℃)至少10重量%转化、或相对于343℃(或371℃)至少20重量%转化、或相对于343℃(或371℃)至少40重量%转化,例如至多80重量%转化或可能再更高。焦化(热裂化)反应的轻质烃产物气化,与流化蒸汽混合并向上通过流化床的致密相进入焦炭颗粒的致密流化床上方的稀释相区域。在焦化反应中形成的蒸发的烃产物的这种混合物与蒸汽一起以大约1至2米/秒(~3至6英尺/秒)的临界速度向上流过稀释相,夹带从如以上描述的反应器旋风分离器中的裂化蒸气分离的焦炭的一些细微固体颗粒。在蒸汽用作流化剂的方面,可相对于引入反应器的原料的重量选择引入反应器的蒸汽的重量。例如,进入反应器的蒸汽的质量流动速率可对应于6.0%的原料的质量流动速率,或8.0%或更多,例如至多10%或可能再更高。如果活化的轻质烃料流用作反应器中的部分的汽提和/或流化气体,则可潜在减少蒸汽量。在这样的方面,蒸汽的质量流动速率可对应于6.0%的原料的质量流动速率或更少,或5.0%或更少,或4.0%或更少,或3.0%或更少。任选地,在一些方面,蒸汽的质量流动速率可再更低,例如对应于1.0%的原料的质量流动速率或更少,或0.8%或更少,或0.6%或更少,例如降至基本上全部的蒸汽被活化的轻质烃蒸汽代替。裂化的烃蒸气离开旋风分离器进入反应器的洗涤段并然后至产物分馏和回收。

[0061]

在通常的流化焦化工艺中,在焦化区域中形成的焦炭颗粒在反应器中向下运送并通过汽提段离开反应器容器底部,在汽提段中它们暴露于蒸汽以便去除吸附的烃。主要由碳与较少量的氢、硫、氮和痕量的钒、镍、铁和来源于进料的其它元素组成的来自反应器的固体焦炭通过汽提器并离开反应器容器至燃烧器或加热器,在燃烧器或加热器中固体焦炭在流化床中与空气部分燃烧以将其温度从480℃升高至700℃(从~900

°

f升高至1,300

°

f),从而供应吸热的焦化反应所需的热,在此之后将一部分热的焦炭颗粒再循环至流化床反应区域从而传热至反应器并充当焦炭形成的核心。余量作为焦炭产物抽出。净焦炭收率仅为通过延迟焦化产生的收率的约65%。

[0062]

对于包括气化区域的焦化工艺而言,在反应器中进行裂化工艺,焦炭颗粒向下通

过焦化区域、通过汽提区域,其中通过流化气体(蒸汽)的上升气流汽提吸附的烃。它们然后离开焦化反应器并转到气化反应器(气化器),其含有固体颗粒的流化床并在高于反应器焦化区域的温度下操作。在气化器中,焦炭颗粒通过在升高的温度下与蒸汽和含氧气体反应从而转化为包含一氧化碳和氢气的燃料气。

[0063]

气化区域通常维持在范围为850℃-1,000℃(~1,560

°

f至1,830

°

f)的高温和范围为0kpag-1000kpag(~0psig至150psig)、优选200kpag-400kpag(~30psig至60psig)的压力下。引入蒸汽和含氧气体以提供流化和气化用氧来源。在一些方面,含氧气体可为空气。在其它方面,含氧气体可具有低氮含量,例如来自空气分离装置的氧气或包括95体积%或更多、或98体积%或更多的氧气的另外的氧气料流送到气化器中用于在焦化区域中与固体颗粒反应,所述固体颗粒包含在其上沉积的焦炭。在含氧气体具有低氮含量的方面,还可将单独的稀释剂料流,例如来源于由气化器产生的燃料气的再循环的co2或h2s料流,通入气化器。

[0064]

在气化区域中,焦炭和蒸汽和含氧气体之间的反应产生含氢气和一氧化碳的燃料气和部分气化的残余焦炭产物。相应地选择气化器中的条件以产生这些产物。蒸汽和氧气速率(以及任何任选的co2速率)将取决于冷焦炭从反应器进入的速率,并且较小程度上取决于焦炭的组成,焦炭的组成转而将根据重油进料的组成和反应器中裂化条件的苛刻度而变化,其中这些根据进料和所需液体产物的范围来选择。来自气化器的燃料气产物可以含有夹带的焦炭固体并且这些通过旋风分离器或装置的气化器段中其它分离技术来去除;旋风分离器可以是主要气化器容器自身中的内部旋风分离器或在如以下描述的单独的较小容器中外部的旋风分离器。燃料气产物作为顶部物从气化器旋风分离器取出。将所得的部分气化的固体从气化器去除并直接引入焦化反应器的焦化区域,其水平位于下部致密相上方的稀释相中。

[0065]

在一些方面,可选择焦化条件以提供相对于343℃转化的期望量。通常转化的期望量可对应于相对于343℃10重量%或更大、或50重量%或更大、或80重量%或更大,例如直至基本上完全的原料转化。

[0066]

来自焦炭鼓的挥发性产物从工艺导离用于进一步加工。例如,可将挥发物导入焦化器分馏器用于焦化器气体、焦化器石脑油、轻质瓦斯油和重质瓦斯油的蒸馏和回收。可在燃料和润滑油产物例如发动机汽油、发动机柴油、燃料油和润滑油的共混中使用这样的馏分,通常但不总是在提质之后使用。提质可包括分离、经由加氢处理和非加氢处理工艺的杂原子去除、脱芳构化、溶剂提取等。该工艺与这样的工艺相容,其中捕获引入焦化器分馏器的产物料流中存在的至少一部分的重质焦化器瓦斯油,用于再循环并与新鲜进料(焦化器进料组分)组合,由此形成焦化器加热器或焦化炉进料(charge)。组合进料比(“cfr”)是连续延迟焦化器操作的炉进料(新鲜进料加上再循环油)与新鲜进料的体积比。延迟焦化操作通常采用5体积%至35%体积%的再循环(约1.05至约1.35的cfr)。在一些情况下,可不存在再循环,和有时在专用应用中,再循环可为至多200%。

[0067]

焦化条件-延迟焦化

[0068]

延迟焦化是这样的工艺,用于重油例如石油残余物(还称作“残油”)的热转化以产生液体和蒸气烃产物和焦炭。通过转化部分残油至更有价值烃产物来进行来自重质和/或酸性(高硫)原油的残油的延迟焦化。所得的焦炭取决于它的等级具有作为燃料(燃料级焦

炭)、铝制造用电极(阳极级电极)等的价值。

[0069]

通常,将残余物馏分例如石油渣油进料泵入预加热器,在预加热器中将其预加热例如至480℃-520℃的温度。预加热的进料通过鼓底部的入口导入焦化区域,通常是竖直取向的隔热焦化器容器,例如鼓。鼓中的压力通常相对低,例如15psig(~100kpa-g)至80psig(~550kpa-g)、或15psig(~100kpa-g)至35psig(~240kpa-g)从而使挥发物为在顶部去除。鼓通常的操作温度将在大约400℃至445℃之间,但可高达475℃。热的进料在焦炭鼓中热裂化一段时间(“焦化时间”),释放主要由烃产物构成的挥发物,其从由通道、孔和通路组成的焦炭床连续提升并在顶部收集。挥发性产物导入焦化器分馏器用于焦化器气体、汽油沸程材料例如焦化器石脑油、轻质瓦斯油和重质瓦斯油的蒸馏和回收。在实施方案中,可捕获引入焦化器分馏器的产物料流中存在的一部分重质焦化器瓦斯油用于再循环并与新鲜进料(焦化器进料组分)组合,由此形成焦化器加热器或焦化炉进料。除了挥发性产物,工艺还导致焦炭在鼓中积累。当焦炭鼓充满焦炭时,将加热的进料转至另一鼓并且从焦炭鼓使用蒸汽清除烃蒸气。然后用水将鼓骤冷以将温度降低到200

°

f(~95℃)至300

°

f(~150℃),此后排出水。当排水步骤完成时,打开鼓并通过钻孔和/或切割使用高速水射流去除焦炭(“水力除焦”)。

[0070]

配置实例

[0071]

图3显示流化焦化期间塑料废物原料的共同加工的配置的实例。在图3中,在塑料进料准备阶段310物理加工固体塑料废物原料301。物理加工原料可包括一个或多个工艺以减小进料中颗粒的颗粒中值粒度;以从原料去除大于目标粒度的颗粒;以产生期望尺寸的颗粒(例如通过熔融之后造粒);和/或通过熔融将原料转化为液体。物理加工的塑料废物原料315然后可在混合阶段320中与焦化器原料321组合。任选地,塑料废物原料还可与任选的溶剂347组合。任选地,可在离开混合阶段320前加热组合原料325。这种任选的加热可作为由作为焦化器330的一部分的预加热器进行的任何加热的补充。焦化器330可对应于流化焦化器或延迟焦化器。焦化器330可至少产生固体焦炭产物333和流体产物335。在焦化器330包括气化器的方面,焦化器330可进一步产生包括合成气组分的低btu燃料气体(未显示)。

[0072]

可将流体产物335送到包括一种或多种类型的分馏器和/或分离器的分馏阶段340中。分馏阶段340可将流体产物分离成一种或多种气相产物342和一种或多种液体产物345。任选地,可产生额外的液体产物用作溶剂347。例如,柴油或瓦斯油沸程产物可用作溶剂347。供选择地,溶剂347可对应于来自另外来源的溶剂。

[0073]

焦化产物的实例

[0074]

来自焦化常规焦化器原料的焦炭的通常预期收率为大约20重量%至40重量%的焦化器原料。塑料废物原料可具有明显更高的氢与碳的原子比。结果是,塑料废物原料可在焦化环境中产生减少的或最小化的焦炭量。另外,许多类型的塑料废物具有相对低的硫含量。这可提供如下优势:减小焦化器产物的硫含量,因此减小对于任何随后的硫去除工艺(例如加氢处理)所需的苛刻度。

[0075]

表2显示对纯聚乙烯和纯聚苯乙烯进行实验室规模焦化工艺的总产物构成的实例。聚乙烯是代表性的聚烯烃。聚烯烃和聚苯乙烯是塑料废物中常见的聚合物的代表性实例。

[0076]

表2-塑料原料的焦化收率(重量%)

[0077] 聚乙烯聚苯乙烯c

4-8.90.5c

5-204℃(石脑油)22.451.7204℃-343℃(馏出物)35.720.4343℃ (瓦斯油)33.318.5焦炭~08.8

[0078]

如表2中显示,纯聚乙烯的焦化导致基本上没有焦炭产生,同时还产生大于50重量%收率的蒸馏物和瓦斯油沸程产物。纯聚苯乙烯的焦化导致不同的产物构成,其中大于50重量%的产物对应于石脑油沸程组分。聚苯乙烯的焦化也导致一些焦炭产生,其中量对应于小于聚苯乙烯进料的10重量%。

[0079]

发现了对于纯的聚合物原料(塑料废物的代表)观察到的减少的焦炭产生可用于改进聚合物与常规焦化器原料的共同加工期间的流体产物收率。表3显示残油原料与聚合物原料的实验室规模焦化的结果。在表3中,第一列显示单独的残油焦化器原料的加工,而另一列对应于残油原料与不同量的聚合物的焦化。pe是指聚乙烯,其作为聚烯烃聚合物的实例提供。ps是指聚苯乙烯。

[0080]

表3-焦化器原料和聚合物原料的共同加工

[0081][0082]

如在表3中显示,添加聚乙烯或聚苯乙烯提供液体产物收率的明显提高。令人惊讶地,对于聚烯烃聚合物的共同加工,所得的液体的环烷含量类似于单独的残油原料的环烷含量。这与使用聚苯乙烯作为共同进料相反,其中基本上全部的液体收率提高对应于1-环芳族化合物。

[0083]

另外的实施方案

[0084]

实施方案1.对组合进料进行流化焦化的方法,包括:物理加工包含一种或多种聚

合物的塑料废物原料以形成包含中值粒度为5mm或更小的加工的塑料废物原料;组合至少一部分的加工的塑料废物原料与包含t10蒸馏点为343℃或更高的原料以形成包含1.0重量%至25重量%的塑料废物原料的组合进料;和使至少一部分的组合进料暴露于焦化反应器中的流化焦化条件以形成焦化器流出物。

[0085]

实施方案2.实施方案1的方法,还包括将加工的塑料废物原料与溶剂混合,在形成组合进料前将加工的塑料废物原料任选与溶剂混合。

[0086]

实施方案3.实施方案2的方法,还包括分离焦化器流出物以至少形成石脑油沸程的馏分和更高沸点的馏分,该溶剂包含至少一部分更高沸点的馏分。

[0087]

实施方案4.以上实施方案中任一项的方法,其中在一个或多个混合容器中将至少一部分的加工的塑料废物原料与包含t10蒸馏点为343℃或更高的原料组合,该方法还包括i)在一个或多个混合容器中将组合进料加热到200℃或更大的温度。

[0088]

实施方案5.以上实施方案中任一项的方法,还包括用汽提气汽提组合进料,汽提任选在一个或多个混合容器中进行。

[0089]

实施方案6.以上实施方案中任一项的方法,其中流化焦化条件包括使组合进料暴露于450℃至650℃的温度下的焦炭颗粒的流化床。

[0090]

实施方案7.实施方案6的方法,其中方法还包括从焦炭颗粒的流化床抽出一部分的焦炭颗粒;将抽出部分的焦炭颗粒送到气化器中;和气化抽出部分的焦炭颗粒以形成包含h2和co的燃料气。

[0091]

实施方案8.以上实施方案中任一项的方法,其中组合进料包含5.0重量%至15重量%的塑料废物原料。

[0092]

实施方案9.以上实施方案中任一项的方法,其中塑料废物原料包含10重量%或更多聚烯烃,或其中塑料废物原料包含聚乙烯。

[0093]

实施方案10.以上实施方案中任一项的方法,其中物理加工包括研磨、切碎、粉碎、低温研磨、熔融、造粒、撕碎、低温研磨或它们的组合,物理加工任选还包括筛分加工的塑料废物原料。

[0094]

实施方案11.以上实施方案中任一项的方法,其中加工的塑料废物原料包含10mm或更小的最大粒度。

[0095]

实施方案12.进行流化焦化的系统,包含:用于形成加工的塑料废物原料的物理加工阶段;与物理加工阶段流体连通并进一步与第二原料源流体连通的混合阶段,该混合阶段还包含加热器;和与混合阶段流体连通的流化焦化阶段,该流化焦化阶段包含反应器和气化器。

[0096]

实施方案13.实施方案12的系统,其中混合阶段还与溶剂源流体连通,或其中混合阶段还与汽提气来源流体连通,或它们的组合。

[0097]

实施方案14.实施方案12或13的系统,其中物理加工阶段包括研磨、切碎、粉碎、低温研磨、熔融、造粒、撕碎、低温研磨或它们的组合。

[0098]

当本文列出数值下限和数值上限时,涵盖了从任何下限至任何上限的范围。虽然已经具体描述了公开内容的说明性实施方案,但是将理解在不背离本公开内容的精神和范围的情况下,各种其它修改对于本领域技术人员而言将是显而易见的并且可以容易地进行。因此,不意图将所附权利要求的范围限制于本文所阐述的实例和描述,而是权利要求应

解释为涵盖本公开内容存在的可取得专利的新颖性的所有特征,包括本公开内容所属领域的技术人员将视为其等效物的所有特征。

[0099]

以上参考许多实施方案和具体实施例描述了本公开内容。根据以上详细描述,本领域技术人员自己将想到许多改变。所有这样的明显改变在所附权利要求书的全部范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。