1.本实用新型属于蒸镀技术领域,涉及一种用于蒸镀机的防着板及包括其的蒸镀机。

背景技术:

2.oled—有机发光二极管(organiclight-emitting diode,oled),是指有机半导体材料和发光材料在电场驱动下,通过载流子注入和复合导致发光的现象。oled显示屏比lcd更轻薄、亮度高、功耗低、响应快、清晰度高、柔性好、发光效率高,能满足消费者对显示技术的新需求。oled显示技术制备工艺对技水平要求非常高,整体上分为前工艺和后工艺,其中,前工艺主要是以光刻和蒸镀技术为主,后工艺主要以封装和切割技术为主。

3.蒸镀是指在真空条件下,采用一定的加热蒸发方式蒸发镀膜材料(或称膜料)并使之气化,粒子飞至基片表面凝聚成膜的工艺方法。蒸镀是使用较早且用途较广泛的气相沉积技术,具有成膜方法简单、薄膜纯度和致密性高、膜结构和性能独特等优点。

4.oled面板蒸镀工艺,是将玻璃基板放入真空室内,加热膜料使膜料蒸发,气化为具有一定能量(0.1~0.3ev)的粒子(原子、分子或原子团)。气态粒子以基本无碰撞的直线运动飞速传送至玻璃基板,到达玻璃基板表面的粒子一部分被反射,另一部分吸附在玻璃基板上并发生表面扩散,沉积原子之间产生二维碰撞,形成簇团。粒子簇团不断地与扩散粒子相碰撞,或吸附单粒子,或放出单粒子。此过程反复进行,当聚集的粒子数超过某一临界值时就变为稳定的核,再继续吸附扩散粒子而逐步长大,最终通过相邻稳定核的接触、合并,在玻璃基板表面形成连续薄膜。

5.在蒸镀机内,到达玻璃基板表面的粒子一部分被反射,有的可能在表面短时停留后又蒸发,导致真空室内壁、玻璃基板形成残余镀料,直接影响膜层的纯度和结合力。因此需要在蒸镀机内壁处设置防着板,防着板一般要求铝型材、不锈钢或者钛合金,通过铝板打孔、攻螺纹后,进行折弯、焊接和喷砂,最终成品。防着板要满足强度、轻量化、吸附蒸镀料防止其影响玻璃基板成膜,在高温、蒸镀残留物附着过程中,防着板本身不能发生化学改变,以免化学反应,形成新的颗粒物,造成防着板腐蚀,并对玻璃基板成膜造成污染,制造商一直在寻求解决方案,寻找新的材料,或者采取材料表面喷涂陶瓷涂层的方式,提高防着板使用寿命,改善蒸镀性能,提升产品良率。

6.cn109097739a公开了一种防着板及蒸镀设备,涉及蒸镀技术领域,可解决相关技术中的防着板因对蒸镀材料的粘附量较小而影响产品生产效率的问题。该防着板包括本体,所述本体内设有空腔,所述空腔连通所述本体用于粘附蒸镀材料的外表面,所述空腔的内表面用于粘附所述蒸镀材料。本实用新型用于阻挡蒸镀材料粘附到蒸镀腔室的腔壁上。

7.cn111663102a公开了一种蒸镀设备及蒸镀工艺。该蒸镀设备包括:蒸镀腔室;防着板,设置于所述蒸镀腔室的内壁上;加热装置,设置于所述防着板上。该蒸镀工艺包括:提供一如上述所述的蒸镀设备;提供一待蒸镀基板,将所述待蒸镀基板放置于所述蒸镀设备的蒸镀腔室内,通过该蒸镀设备进行蒸镀处理。

8.cn109576648a公开了一种防着板,设置在有机蒸镀腔体的侧壁内表面上,所述防着板的表面上包裹有聚酰亚胺塑料膜,所述聚酰亚胺塑料膜上具有用于附着有机材料或金属材料的多孔结构。

9.随着oled面板技术的发展,面板蒸镀工艺设备尺寸也越来越大,防着板尺寸也随之增大,部分防着板的尺寸达2.0米左右,在材料无法取得突破的情况下,防着板结构设计是保障强度和遮蔽效果的主要因素,结构设计综合考虑轻量化、强度、遮蔽效果,现有设计不能保证产品吸附蒸镀残余效果,同时产品高温环境中,结合部会产生空隙,影响蒸镀良率。

技术实现要素:

10.针对现有技术存在的不足,本实用新型的目的在于提供一种用于蒸镀机的防着板及包括其的蒸镀机,本实用新型采用加强件和网格板相结合的结构设计,加强件可以提升高温下使用时间,减小了防着板变形量,提高防着板的强度,降低蒸镀基板成膜出现杂质的现象,保证蒸镀性能,网格板可以提高基板表面的粗糙度,为蒸镀残留物的附着提供了锚固点,同时也能辅助加强件提高防着板的强度。

11.为达此目的,本实用新型采用以下技术方案:

12.第一方面,本实用新型提供了一种用于蒸镀机的防着板,所述防着板包括防着基板,所述防着基板一侧表面铺设有网格板,所述防着基板的另一侧表面设置有加强件。

13.本实用新型采用加强件和网格板相结合的结构设计,加强件可以提升高温下使用时间,减小了防着板变形量,提高防着板的强度,降低蒸镀基板成膜出现杂质的现象,保证蒸镀性能,网格板可以提高基板表面的粗糙度,为蒸镀残留物的附着提供了锚固点,同时也能辅助加强件提高防着板的强度。

14.作为本实用新型一种优选的技术方案,所述的加强件由至少两条横竖交叉设置的加强筋组成。

15.作为本实用新型一种优选的技术方案,所述防着基板铺设网格板的一侧表面遍布凸起结构,所述网格板与凸起结构顶端呈点接触。

16.在蒸镀过程中,防着板表面的凸起结构有两方面效果:其一,凸起结构与网格板配合,提高了蒸镀残留物在防着板表面的附着强度;其二,蒸镀过程产生的辐射热经凸起结构发生漫反射,防止辐射热直接反射到掩模板和基板上,影响镀膜良率。

17.需要说明的是,本实用新型对凸起结构的形成方式不作具体要求和特殊限定,凸起结构的主要功能在于提高防着板的表面粗糙度,其形成方式可选地通过喷砂、酸洗或刻蚀等表面处理方式。此外,应理解的是,本实用新型对凸起结构的形状不作具体要求和特殊限定,可选地采用波纹齿状结构、锯齿状结构或矩形阵列凹凸结构等。

18.作为本实用新型一种优选的技术方案,所述网格板的网孔为方形孔,所述方形孔的边长为4~5mm,例如可以是4.0mm、4.1mm、4.2mm、4.3mm、4.4mm、4.5mm、4.6mm、4.7mm、4.8mm、4.9mm或5.0mm,相邻两个方形孔的邻近边长之间的距离为1~3mm,例如可以是1.0mm、1.2mm、1.4mm、1.6mm、1.8mm、2.0mm、2.2mm、2.4mm、2.6mm、2.8mm或3.0mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19.作为本实用新型一种优选的技术方案,所述网格板的厚度为1~1.5mm,例如可以

是1.0mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

20.作为本实用新型一种优选的技术方案,所述防着基板的材料为铝、不锈钢或钛合金中的任意一种。

21.所述网格板的材料为铝、不锈钢或钛合金中的任意一种。

22.作为本实用新型一种优选的技术方案,所述网格板表面涂覆有吸热层。

23.本实用新型在网格板表面设置吸热层的目的在于减少蒸镀过程产生的辐射热反射至基板和掩模板表面,从而降低基板和掩模板的热膨胀,提升成膜精度和产品良率。

24.第二方面,本实用新型提供了一种蒸镀机,所述壳体内设置有蒸镀料,靠近所述壳体内壁处设置有第一方面所述的防着板,所述的防着板的网格板朝向蒸镀料。

25.作为本实用新型一种优选的技术方案,所述的蒸镀料上方设置有基板,所述基板靠近蒸镀料的一侧表面设置有掩膜板。

26.作为本实用新型一种优选的技术方案,所述的蒸镀料盛放于坩埚内。

27.在本实用新型中,坩埚用于容纳承载蒸镀料,通过坩埚受热蒸发蒸镀料。为了保证蒸镀料均匀受热,坩埚可由金属材料制成,优选采用熔点高且导热率高的金属材料,例如钛、钨、钽或钥等。

28.与现有技术相比,本实用新型的有益效果为:

29.本实用新型采用加强件和网格板相结合的结构设计,加强件可以提升高温下使用时间,减小了防着板变形量,提高防着板的强度,降低蒸镀基板成膜出现杂质的现象,保证蒸镀性能,网格板可以提高基板表面的粗糙度,为蒸镀残留物的附着提供了锚固点,同时也能辅助加强件提高防着板的强度。

附图说明

30.图1为本实用新型一个具体实施方式提供的防着板的结构示意图;

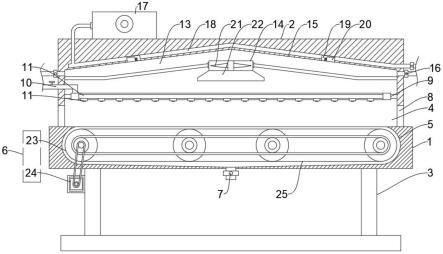

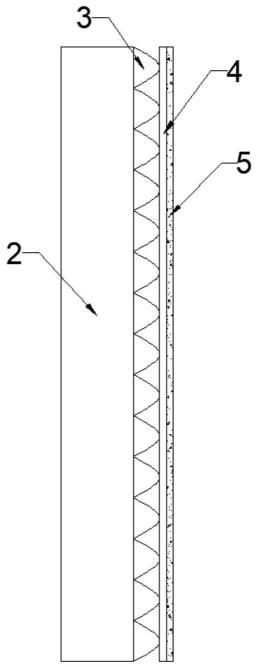

31.图2为本实用新型一个具体实施方式提供的蒸镀机的结构示意图。

32.其中,1-防着板;2-防着基板;3-凸起结构;4-网格板;5-吸热层;6-蒸镀料;7-基板;8-掩膜板。

具体实施方式

33.需要理解的是,在本实用新型的描述中,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上。

34.需要说明的是,在本实用新型的描述中,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体连

接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本实用新型中的具体含义。

35.下面结合附图并通过具体实施方式来进一步说明本实用新型的技术方案。

36.在一个具体实施方式中,本实用新型提供了一种用于蒸镀机的防着板1,所述防着板1如图1所示,包括防着基板2,防着基板2一侧表面铺设有网格板4,防着基板2的另一侧表面设置有加强件。通过加强件和网格板4相结合的结构设计,加强件可以提升高温下使用时间,减小了防着板1变形量,提高防着板1的强度,降低蒸镀基板7成膜出现杂质的现象,保证蒸镀性能,网格板4可以提高基板7表面的粗糙度,为蒸镀残留物的附着提供了锚固点,同时也能辅助加强件提高防着板1的强度。

37.加强件由至少两条横竖交叉设置的加强筋组成。防着基板2铺设网格板4的一侧表面遍布凸起结构3,网格板4与凸起结构3顶端呈点接触。在蒸镀过程中,防着板1表面的凸起结构3有两方面效果:其一,凸起结构3与网格板4配合,提高了蒸镀残留物在防着板1表面的附着强度;其二,蒸镀过程产生的辐射热经凸起结构3发生漫反射,防止辐射热直接反射到掩模板和基板7上,影响镀膜良率。凸起结构3的主要功能在于提高防着板1的表面粗糙度,其形成方式可选地通过喷砂、酸洗或刻蚀等表面处理方式。此外,应理解的是,本实用新型对凸起结构3的形状不作具体要求和特殊限定,可选地采用波纹齿状结构、锯齿状结构或矩形阵列凹凸结构等。

38.网格板4表面涂覆有吸热层5,吸热层5的目的在于减少蒸镀过程产生的辐射热反射至基板7和掩模板表面,从而降低基板7和掩模板的热膨胀,提升成膜精度和产品良率。

39.网格板4的网孔为方形孔,方形孔的边长为4~5mm,相邻两个方形孔的邻近边长之间的距离为1~3mm,网格板4的厚度为1~1.5mm。防着基板2的材料为铝、不锈钢或钛合金中的任意一种,网格板4的材料为铝、不锈钢或钛合金中的任意一种。

40.在另一个具体实施方式中,本实用新型提供了一种蒸镀机,所述的蒸镀机如图2所示,包括壳体,壳体内设置有蒸镀料6,蒸镀料6盛放于坩埚内,坩埚用于容纳承载蒸镀料6,通过坩埚受热蒸发蒸镀料6。为了保证蒸镀料6均匀受热,坩埚可由金属材料制成,优选采用熔点高且导热率高的金属材料,例如钛、钨、钽或钥等。靠近壳体内壁处设置有上述具体实施方式提供的防着板1,防着板1的网格板4朝向蒸镀料6,蒸镀料6上方设置有基板7,基板7靠近蒸镀料6的一侧表面设置有掩膜板8。

41.实施例1

42.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其中,方形孔的边长为4mm,相邻两个方形孔的邻近边长之间的距离为1mm,网格板4的厚度为1mm。防着基板2的材料为铝,网格板4的材料为铝。

43.实施例2

44.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其中,方形孔的边长为4.2mm,相邻两个方形孔的邻近边长之间的距离为1.4mm,网格板4的厚度为1.2mm。防着基板2的材料为不锈钢,网格板4的材料为不锈钢。

45.实施例3

46.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其

中,方形孔的边长为4.4mm,相邻两个方形孔的邻近边长之间的距离为1.8mm,网格板4的厚度为1.3mm。防着基板2的材料为钛合金,网格板4的材料为钛合金。

47.实施例4

48.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其中,方形孔的边长为4.6mm,相邻两个方形孔的邻近边长之间的距离为2.2mm,网格板4的厚度为1.3mm。防着基板2的材料为铝,网格板4的材料为不锈钢。

49.实施例5

50.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其中,方形孔的边长为4.8mm,相邻两个方形孔的邻近边长之间的距离为2.6mm,网格板4的厚度为1.4mm。防着基板2的材料为不锈钢,网格板4的材料为钛合金。

51.实施例6

52.本实施例提供了一种防着板1,其结构基于一个具体实施方式提供的防着板1,其中,方形孔的边长为5mm,相邻两个方形孔的邻近边长之间的距离为3mm,网格板4的厚度为1.5mm。防着基板2的材料为钛合金,网格板4的材料为铝。

53.申请人声明,以上所述仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,均落在本实用新型的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。