1.本发明涉及透明质酸盐纤维及其制备方法。更详细地说,涉及能够作为手术用缝合线、提拉用线、组织工程学用支架等使用的高强度透明质酸盐纤维及其制备方法。

背景技术:

2.透明质酸(hyaluronic acid,ha)为分子量在500,000至13,000,000da的无色高粘度多糖类,其中,由作为重复单元的d-葡萄糖醛酸和n-乙酰葡糖胺以(1-3)和(1-4)交替结合。

3.众所周知,ha参与各种人体生理活性,且根据分子量具有多样的生理活性。特别地,已知高分子的透明质酸被用作人体填充剂(space-filler),且具有抗血管生成(anti-angiogenic)、免疫抑制(immuno suppressive)等功能。

4.因此,当前,使用2.0mda以上的ha以作成高粘性的水凝胶形态来广泛用作关节注射剂和整形填充剂及内外科手术用粘连防止剂。然而,大部分的产品为高粘性水溶液或水凝胶的液体形态,因此在充分使用性、储存性及加工性方面存在限制。特别是,当以液体形态使用时,ha自身的稳定性(stability)下降,因此在产品的存储和流通上需要注意,且由于在实际产品中ha含量是1~5%左右的低浓度,因此在注入患者人体内时不仅无法以高浓度、高容量注入,而且由高体积量导致的注入压力而给患者带来很大的痛苦。

5.另外,当将ha以液体形态注入体内时,由体内存在的各种分解酶等被急速分解,从而分子量降低,因此体内持久性也降低,从而具有针对治疗部位的效果降低的缺点。

6.因此,为了提高ha的稳定性、实用性等,在韩国公开专利第2014-0100469号及日本公开专利第2011-31034号公开了一种以经过验证安全性的可降解性高分子作为主要原料,混合(blending)或涂覆了部分少量(以10%以内)ha的缝合线,不过存在ha含量低的问题。

7.为了解决这些问题,韩国授权专利第10-1709608号公开了一种利用熔融纺丝的透明质酸盐纤维的制备方法,该方法包括如下的步骤:(a)将重均分子量为500~3,000kda的透明质酸盐的水分含量调节为5~20%;(b)将调节水分含量的透明质酸盐放入熔融纺丝装置,用常温~100℃熔融后,进行高压纺丝而制备透明质酸盐纤维;及(c)将透明质酸盐纤维浸渍在乙醇水溶液来硬化表面。然而,由韩国授权专利第10-1709608号的方法制备的透明质酸盐纤维,虽然透明质酸盐的含量有所提高,但是纺丝时需要高压力,因此存在难以大量生产且所生产纤维的表面粗糙的问题。

8.鉴于此,本发明人为解决上述问题而进行了努力,其结果,确认了当制备水分含量为50~95重量%的透明质酸盐糊剂(paste),熔融后通过喷嘴挤出,然后进行干燥的情况下,可以大量制备表面光滑且拉伸强度优异的透明质酸盐纤维,从而完成了本发明。

技术实现要素:

9.要解决的技术问题

10.本发明的目的在于,提供以高浓度含有透明质酸盐且表面均匀的高强度透明质酸

盐纤维及其制备方法。

11.本发明的另一个目的在于,提供由稳定性及生物相容性优异的透明质酸盐纤维制备的手术用缝合线、整形填充剂、提拉用线及组织工程学用细胞支架(scaffold)。

12.解决问题的方法

13.为了达成上述目的,本发明提供一种透明质酸盐纤维,其特征在于,通过下述测量方法进行测量时,翘曲角度为2~10

°

,水分含量为5~25重量%,相对于除了水分以外的全体纤维的重量,透明质酸盐的含量为90重量%以上。

14.《翘曲角度测量方法》

15.准备长度为20cm且直径为1mm的ha纤维;

16.将ha纤维的一侧端3cm固定在平板上表面;

17.以平板上表面的延长线b为基准,测量ha纤维另一侧端的延长线t形成的角度θ。

18.在本发明中,其特征在于,所述透明质酸盐纤维的拉伸强度为3~15kg/mm2。

19.在本发明中,其特征在于,所述透明质酸盐纤维的裂缝量是纤维表面积的15%以下。

20.另外,本发明还提供一种透明质酸盐纤维的制备方法,该方法包括:(a)将重均分子量为100~3,000kda的透明质酸盐的水分含量调节为50~95重量%制备透明质酸盐糊剂(paste);(b)将调节水分含量的透明质酸盐糊剂(paste)用常温~100℃熔融后,通过喷嘴挤出;及(c)干燥所挤出的纺丝流体而形成纤维。

21.在本发明中,其特征在于,所述干燥在常温~100℃下执行。

22.另外,本发明提供包含所述透明质酸盐纤维的手术用缝合线。

23.另外,本发明提供包含所述透明质酸盐纤维的整形填充剂。

24.另外,本发明提供包含所述透明质酸盐纤维的提拉用线。

25.另外,本发明提供包含所述透明质酸盐纤维的组织工程学用细胞支架(scaffold)。

26.发明的效果

27.本发明的透明质酸盐纤维的水分含量为5~25重量%,且表面裂缝少且光滑,因此能够作为手术用缝合线、提拉用线、整形填充剂、组织工程学用细胞支架等用途来使用。

附图说明

28.图1是示出对于根据本发明的一实施例的透明质酸盐纤维的翘曲角度的测量方法的说明图。

29.图2至4是根据本发明制备的透明质酸盐纤维表面的显微镜照片。

30.最佳实施方式

31.在本发明中,旨在确认在将水分含量调节为特定范围的透明质酸盐糊剂(paste)熔融后,通过喷嘴挤出,然后进行干燥的情况下,可以制备强度优异且表面光滑而无裂缝的透明质酸盐纤维。

32.在本发明中,将透明质酸盐的水分含量调节为50~95重量%来制备糊剂(paste),将透明质酸盐糊剂(paste)的温度用常温~100℃熔融后,通过喷嘴挤出,然后在常温~100℃下进行干燥,从而制备了透明质酸盐纤维。

33.其结果,旨在确认可以大量制备水分含量为5~25重量%,拉伸强度为3~15kg/mm2,且表面光滑而无裂缝的透明质酸盐纤维。

34.因此,本发明涉及一种透明质酸盐纤维,其特征在于,通过下述测量方法测量时,翘曲角度为2~10

°

,水分含量为5~25重量%,相对于除了水分以外的全体纤维的重量,透明质酸盐的含量为90重量%以上。

35.如图1所示,透明质酸盐纤维的翘曲角度的测量方法如下。

36.准备长度为20cm且直径为1mm的ha纤维;

37.将ha纤维的一侧端3cm固定在平板上表面;

38.以平板上表面的延长线b为基准,测量ha纤维另一侧端的延长线t形成的角度θ。

39.在本发明中,透明质酸盐纤维的翘曲角度与手术时透明质酸盐纤维的使用便利性有关,优选为2~10

°

。当所述翘曲角度小于2

°

时和超过10

°

时,存在使用线的便利性降低的问题。

40.在本发明中,透明质酸盐纤维的水分含量对所述翘曲角度、微生物污染度、物理性质产生影响,优选为5~25重量%,更加优选为5~15重量%。当所述水分含量小于5重量%时,则虽然维持线的形态,但是呈坚硬地硬化形态而无柔软性,存在容易破碎的问题,当超过25重量%时,存在不具备纤维的形态或无法执行纤维的作用的问题。

41.由于本发明的透明质酸盐纤维可以单独通过透明质酸盐制备,因此其特征在于,相对于除了水分以外的全体纤维的重量,透明质酸盐的含量为90~100重量%,且根据应用领域,可以追加包括本领域中通常使用的载体或赋形剂成分,其种类及含量范围没有特别限制。

42.本发明的特征在于,透明质酸盐纤维的拉伸强度为3~15kg/mm2,裂缝量为纤维表面积的15%以下。在本发明中,裂缝量是指透明质酸盐纤维的表面光滑程度,可以通过用显微镜拍摄透明质酸盐纤维的表面后,计算整体透明质酸盐纤维拍摄面积中存在的气孔(槽)、线性间隙等的裂缝比率来测量。裂缝量优选为15%以下,当超过15%时,则存在手术时给皮肤带来损伤的担忧,因此不优选。

43.另外,本发明还涉及一种透明质酸盐纤维的制备方法,该方法包括:(a)将重均分子量为100~3,000kda的透明质酸盐的水分含量调节为50~95重量%而制备透明质酸盐糊剂(paste);(b)将调节水分含量的透明质酸盐糊剂(paste)用常温~100℃熔融后,通过喷嘴挤出;及(c)干燥挤出的纺丝流体而形成纤维。

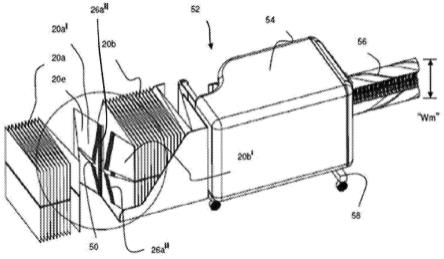

44.在本发明中,透明质酸盐是在透明质酸结合有盐,可以列举透明质酸钠、透明质酸钙、透明质酸钾等,但不限于此。

45.在本发明中,透明质酸盐的分子量优选为100~3,000kda。另外,其特征在于,所述透明质酸盐糊剂(paste)的透明质酸盐的含水量为50~95重量%。

46.所述透明质酸盐糊剂(paste),可以通过在透明质酸盐中添加溶剂来制备,所述溶剂使用水或乙醇水溶液,以使溶剂均匀混合为止进行混合是优选的。

47.为了顺利执行所述大量纺丝工艺,透明质酸盐糊剂(paste)的水分含量可以是50~95重量%,优选为88~92重量%,当水分含量小于50重量%时,纺丝时需要高的压力,因此存在制备的纤维的裂缝量高的问题,当水分含量超过95重量%时,由于呈液体形态而不是糊剂(paste),因此存在纺丝时断线的问题。

48.在本发明中,其特征在于,在制备透明质酸盐糊剂(paste)后,为了水分平衡,执行在0~100℃下放置6~12小时的步骤。当超出所述温度范围及时间范围时,则无法正常地实现水分平衡。所述水分平衡是为了均匀地混合糊剂(paste)的水分子和透明质酸,在无水分平衡的情况下执行纺丝时,由于水分子和透明质酸不被均匀地混合,因此存在纺丝时无法以规定速度进行纺丝,或所制备的纤维的裂缝量增加的问题。

49.在本发明中,可以通过将水分含量调节为50~95重量%的透明质酸盐糊剂放入纺丝装置,用常温~100℃熔融后,通过喷嘴挤出来制备纺丝流体。此时,当温度低于约15℃的常温时,透明质酸盐糊剂不熔融而无法被挤出,而当超过100℃时,存在糊剂沸腾的问题。

50.在本发明中,通过干燥所挤出的纺丝流体而最终形成纤维,所述干燥根据糊剂的水分含量优选在常温~100℃下进行干燥。

51.根据本发明制备的透明质酸盐纤维,可以将透明质酸盐含量制备成90重量%以上,水分含量为5~25重量%,拉伸强度为3~15kg/mm2,且表面光滑,因此与现有的液状透明质酸盐组织修复用产品不同,没有微生物污染,且易于管理和使用,因此可以被用作多样形态的组织修复用制剂。

52.因此,本发明还涉及包含所述透明质酸盐纤维的手术用缝合线、整形填充剂、提拉用线及组织工程学用细胞支架(scaffold)等。

具体实施方式

53.以下,通过实施例更详细地说明本发明。这些实施例仅用于举例说明本发明,且就本发明的范围不应解释为受这些实施例的限制而言,对于本领域的技术人员是不言而喻的。

54.实施例1:透明质酸盐糊剂的制备

55.将水添加至分子量为150kda的透明质酸钠(hi-aqua

tm

,株式会社真友生物)中,进行混合搅拌而制备了水分含量为50~95重量%的透明质酸盐糊剂(paste)。

56.将制备的透明质酸盐糊剂(paste)在4℃下冷藏存储12小时诱导水分平衡。

57.实施例2:利用纺丝的透明质酸盐纤维的制备

58.将在实施例1中制备的透明质酸盐糊剂(paste)放入纺丝装置的存储部,将其在常温~100℃下熔融后加压而通过喷嘴纺丝,在40℃下进行干燥,从而制备了水分含量为0~95重量%的透明质酸盐纤维。

59.比较例1:透明质酸盐糊剂的制备

60.将水添加至分子量为150kda的透明质酸钠(hi-aqua

tm

,株式会社真友生物)中,进行混合搅拌而制备了水分含量为5~40重量%的透明质酸盐糊剂(paste)。将制备的透明质酸盐糊剂(paste)在4℃下冷藏存储12小时诱导水分平衡。

61.比较例2:透明质酸盐糊剂的制备

62.将水添加至分子量为150kda的透明质酸钠(hi-aqua

tm

,株式会社真友生物)中,进行混合搅拌而制备了水分含量为85重量%的透明质酸盐糊剂(paste),且未执行水分平衡。

63.比较例3:利用纺丝的透明质酸盐纤维的制备

64.将在比较例1中制备的透明质酸盐糊剂(paste)放入纺丝装置的存储部,将其在常温~100℃下熔融后加压而通过喷嘴纺丝,在40℃下进行干燥,从而制备了水分含量为0~

95重量%的透明质酸盐纤维。

65.比较例4:利用纺丝的透明质酸盐纤维的制备

66.将在比较例2中制备的透明质酸盐糊剂(paste)放入纺丝装置的存储部,将其在常温~100℃下熔融后加压而通过喷嘴纺丝,在40℃下进行干燥,从而制备了水分含量为0~95重量%的透明质酸盐纤维。

67.实验例1:根据透明质酸盐糊剂的水分含量的纺丝工艺评价

68.将在实施例1及比较例1中制备的透明质酸盐糊剂放入纺丝装置的存储部,将其在常温~100℃下熔融后加压而通过喷嘴纺丝,在40℃下进行干燥,从而制备水分含量为0~95重量%的透明质酸盐纤维,并评价了纺丝速度。

69.其结果,透明质酸盐糊剂的水分含量为50~95重量%的实施例1为0.05m/min,而水分含量为5~40重量%的比较例1表现为0.4m/min。

70.实验例2:透明质酸纤维的翘曲角度测量

71.通过以下方法测量在实施例2中制备的透明质酸盐纤维的翘曲角度,其结果示于表1。

72.准备长度为20cm且直径为1mm的ha纤维

73.将ha纤维的一侧端3cm固定在平板上表面

74.以平板上表面的延长线b为基准,测量ha纤维另一侧端的延长线t形成的角度θ。

75.【表1】

[0076][0077][0078]

从上述表1可以判断,当透明质酸盐纤维的水分含量为50重量%以上时,翘曲角度为80

°

以上,无法支撑细胞且当插入人体内时无法维持其形态,因此不能正常地执行纤维的功能。

[0079]

另外,透明质酸盐纤维的含水率小于5重量%时,可以确认虽然维持纤维的形态,但是呈坚硬的硬化形态而无柔软性,因此容易断裂。

[0080]

另一方面,透明质酸盐纤维的含水率为5~25重量%时,翘曲角度为2~10

°

,可知是手术时的适宜形态的透明质酸盐纤维。

[0081]

实验例3:透明质酸盐纤维的拉伸强度的测量

[0082]

测量在实施例2中制备的透明质酸盐纤维的拉伸强度,其结果示于表2。通过将长度为5cm的试料安装在试验夹具上,且将十字头速度设置为2mm/min而利用万能材料试验机来测量拉伸长度。

[0083]

【表2】

[0084][0085][0086]

从上述表2可以判断,当透明质酸盐纤维的水分含量为50重量%以上时,拉伸强度急剧降低,容易断裂,无弹性,因此不能正常地执行纤维的功能。

[0087]

另外,透明质酸盐纤维的含水率小于5重量%以下时,虽然可以维持纤维的形态,但是处于坚硬的硬化形态而容易断裂,因此无法测量拉伸强度。

[0088]

另一方面,透明质酸盐纤维的含水率为5~25重量%时,拉伸强度为3.24~13.38kg/mm2,可知是能够具有线的形状和线的功能的透明质酸盐纤维。

[0089]

实验例4:透明质酸盐纤维的裂缝量确认

[0090]

用显微镜拍摄(倍率200倍)在实施例2及比较例3~4中制备的透明质酸盐纤维的表面。通过显微镜拍摄透明质酸盐纤维的表面后,使用图像处理软件photoshop(adobe系统公司)进行图像处理,然后使用图像分析软件scion image(scion公司),实施裂缝量的定量化,其结果示于表3及图2~4。

[0091]

【表3】

[0092][0093]

从所述表3及图2~4可知,在透明质酸盐糊剂的水分含量为50~95重量%,且经过水分平衡制备的(a),(b)和(c)的情况下,裂缝量与最终制备的透明质酸盐纤维的水分含量成反比地减少。

[0094]

另一方面,可知在将水分含量为5~40重量%的透明质酸盐糊剂经过水分平衡制备的(d)及未经过水分平衡制备的(e)的情况下,裂缝量高。

[0095]

作为参考,在图2~4中,整体透明质酸盐纤维的拍摄面积由蓝线(四边形)表示,气孔(槽)、线性间隙等的裂缝由红线(圆)表示。

[0096]

以上,详细说明了本发明内容的特定部分,因此对于本领域技术人员而言,这些具体技术仅是优选实施例,且本发明的范围不限定于此是不言而喻的。因此,本发明的实质范围将由所附权利要求书及其等同物所限定。

[0097]

【产业上的利用可能性】

[0098]

由于本发明的透明质酸盐纤维表面裂缝少且光滑,因此可以作为手术用缝合线、提拉用线、整形填充剂、组织工程学用支架等用途来使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。