1.本发明属于风电主轴轴承制备领域,具体地说是一种风电主轴轴承用钢。

背景技术:

2.主轴轴承作为风电机组的核心零部件,载荷复杂多变,可靠性及精度要求高,设计寿命需达到25年以上。由于技术难度大,国外品牌凭借技术和经验积累,长期占据国内大部分市场份额。主轴轴承是风电机组中单价最贵、技术壁垒较高的轴承。风电机组朝着大型化方向迅猛发展,给技术含量较高的主轴轴承国产化带来了不少的挑战。看似只是尺寸的放大,难度却呈几何级增加。大尺寸意味着更高的载荷,加上转速高、运行时间长,这些都要求必须对设计、材料、冷热处理工艺、检测、试验等进行全面升级,也对生产设备和检测设备提出更为苛刻的要求。材料的难点主要在于抗疲劳寿命,这与原材料中非金属夹杂物的类型、大小、分布有关。其中,脆性夹杂物以及大颗粒夹杂物对寿命的影响最大。且常用的含有硼钢在制备过程中会会有bn夹杂物析出,从而印象切削加工性能,因此,如何进一步提高轴承钢的洁净度,减小钢中夹杂物的含量仍是目前国内生产还存在较大技术难题。

技术实现要素:

3.本发明提供一种风电主轴轴承用钢,用以解决现有技术中的缺陷。

4.本发明通过以下技术方案予以实现:

5.一种风电主轴轴承用钢,包括如下百分比的原料:c:0.96-1.04%,si:0.60-0.70%,mn:1.10-1.20%,p≤0.015%,s≤0.002%,cr:1.48-1.58%,al:0.010-0.020%,ti≤0.0015%,ca≤0.005%,cu≤0.03%,ni≤0.03%,b:0.0005-0.0015%,其余为fe。

6.如上所述的一种风电主轴轴承用钢,其制备方法包括如下步骤:

7.步骤一:将原料送入电炉进行熔融,熔融完成后出钢,电炉出钢前终点c:0.10-0.30%,p≤0.009%,出钢前ti≤0.0005%,出钢温度1650℃-1660℃,严禁带渣出钢,钢包双氩气透气砖。电炉出钢10t先加低钛工业纯硅120kg、及50-80kg低氮石墨增碳剂,30t时按照元素配比加入中锰、低钛高铬及渣料,渣料:低钛预熔精炼渣300-400kg/炉,根据渣况按照5-7kg/t的量加入萤石,出钢3/4时全部加完。(到精炼成分控制要求:c:0.55-0.75%,si:0.20-0.40%;mn:0.70-1.00%;cr:1.10-1.50%;p≤0.013%)。电炉出钢完毕后扒渣,扒渣尽量干净,扒渣后立即加入低钛预熔精炼渣200-300kg,保证钢液不裸露;

8.步骤二:钢水扒渣后喂入al线,根据钢中残al含量,按照0.045-0.055%调加al线。二次渣系配比按照:石灰700-800kg/炉(分批),剩余低钛预熔精炼渣(保证渣总量在400-450kg/炉),送电化渣,化渣过程可根据炉渣流动性加入萤石50-100kg调整渣况。采用低钛工业纯硅粉120-140kg、sic粉末50-90kg扩散脱氧(使用tio2最低的辅料、分批缓慢使用)、碳粉≥90kg、分批使用,保持气氛,每次加入合金、辅料后或者炉门开启后,必须立即按照1-2kg/t的量加入扩散脱氧剂进行脱氧,扩散脱氧剂必须使用充分,保证渣中tfe含量尽量降低,脱氧充分,脱s过程中,根据渣子流动性,可以按照5-7kg/t的量加入萤石调整渣况,脱硫

充分后,白渣保持时间大于30分钟,成分必须按照目标要求控制,精炼吊包温度1615-1620℃。倒渣后加入低钛预熔精炼渣80kg;

9.步骤三:铸造钢锭,浇注温度:1493℃-1496℃,液相线1439℃。采用氩气全程保护浇注,浇注完成后冷却,得钢锭。

10.使用整体钢锭模,在进行钢锭模吹扫时,把钢锭模吊起后放低到其它浇钢坑进行吹扫,保证座模时模内吹扫干净。

11.3、根据权利要求2所述的一种风电主轴轴承用钢,其特征在于:所述的步骤一中的原料包括低五害元素生铁、优质清洁干燥废钢,所述的低五害元素生铁用量比例大于70%。

12.如上所述的一种风电主轴轴承用钢,所述的步骤二中vd前vd后不补喂al;真空处理前依次加入硼铁(不计烧损b按照理论0.0020%加入),真空度<30pa保持20-25分钟,破空后软吹时间≥25分钟,如果炉渣没有变成白色,进入精炼进行扩散脱氧,渣变白后,软吹≥25分钟,成分合格后,温度1505℃-1510℃,直接出钢到模铸浇注,加入碳化稻壳≥9袋(烘烤到位),每袋重量10kg,保证渣面全部覆盖,vd出钢温度1505℃-1510℃。

13.如上所述的一种风电主轴轴承用钢,所述的步骤三中使用整体钢锭模,在进行钢锭模吹扫时,把钢锭模吊起后放低到其它浇钢坑进行吹扫,保证座模时模内吹扫干净。

14.如上所述的一种风电主轴轴承用钢,所述的步骤三中浇铸采用7-9t模具,保护渣采用吊挂 筛网方式加入,距离底部280-300mm吊挂1袋,其余筛网加入,总用量按照1.5-2.0kg/t左右;碳化稻壳:3袋/支钢锭;发热剂:3袋/支钢锭,每袋10kg保温板的吊挂;保温板下底距离钢锭模上沿680mm,浇注高度300mm,在300mm-320mm处划线。保温板尺寸厚:55mm;高:350mm。

15.如上所述的一种风电主轴轴承用钢,所述的步骤三中的浇注过程为:

16.8t浇注5支钢锭的锭身浇注时间为:16-18min,锭身浇注速度为:2.0-2.2t/min,帽口浇注时间:9-10min,帽口浇注平均速度:0.5-0.9t/min,脱模时间:5h,冷却方式:热送;

17.8t浇注4支钢锭的锭身浇注时间为:15-17min,锭身浇注速度为:1.7-1.9t/min,帽口浇注时间:8-9min,帽口浇注平均速度:0.4-0.7t/min,脱模时间:5h,冷却方式:热送。

18.本发明的优点是:本发明制备的轴承钢夹持物的含量低,洁净度高,同时利用轴承钢中的含钛,形成tin,从而加入b元素,在防止bn析出的前提下,提高了风电轴承的切削加工性能。

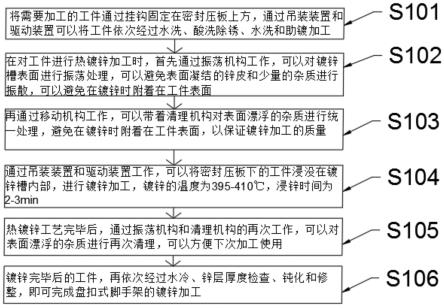

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

20.图1是本发明的实施例1的网状碳化物金相图;

21.图2是本发明的实施例1的带状碳化物金相图;

22.图3是本发明的实施例2的网状碳化物金相图;

23.图4是本发明的实施例2的带状碳化物金相图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

25.实施例1

26.步骤一:将低五害元素生铁、优质清洁干燥废钢按照8:2的比例送入电炉进行熔融,熔融完成后出钢,电炉出钢前终点c:0.262%,p:0.0081%,出钢前ti:0.0003%,出钢温度11660℃,严禁带渣出钢,钢包双氩气透气砖。电炉出钢10t先加低钛工业纯硅120kg、及80kg低氮石墨增碳剂,30t时按照元素配比加入中锰、低钛高铬及渣料,渣料:低钛预熔精炼渣400kg/炉,根据渣况按照7kg/t的量加入萤石,出钢3/4时全部加完。(到精炼成分控制要求:c:0.661%,si:0.237%;mn:0.763%;cr:1.129%;p:0.0082%)。电炉出钢完毕后扒渣,扒渣尽量干净,扒渣后立即加入低钛预熔精炼渣300kg,保证钢液不裸露;

27.步骤二:钢水扒渣后喂入al线,根据钢中残al含量,按照0.055%调加al线。二次渣系配比按照:石灰800kg/炉(分批),剩余低钛预熔精炼渣(保证渣总量在450kg/炉),送电化渣,化渣过程可根据炉渣流动性加入萤石100kg调整渣况。采用低钛工业纯硅粉140kg、sic粉末50-90kg扩散脱氧(使用tio2最低的辅料、分批缓慢使用)、碳粉100kg、分批使用,保持气氛,每次加入合金、辅料后或者炉门开启后,必须立即按照2kg/t的量加入扩散脱氧剂进行脱氧,扩散脱氧剂必须使用充分,保证渣中tfe含量尽量降低,脱氧充分,脱s过程中,根据渣子流动性,可以按照5-7kg/t的量加入萤石调整渣况,脱硫充分后,白渣保持时间33分钟,成分必须按照目标要求控制,精炼吊包温度1620℃。倒渣后加入低钛预熔精炼渣80kg,vd前vd后不补喂al;真空处理前依次加入硼铁(不计烧损b按照理论0.0020%加入),真空度28pa保持25分钟,破空后软吹时间28分钟,炉渣没有变成白色,进入精炼进行扩散脱氧,渣变白后,软吹27分钟,成分合格后,温度1510℃,直接出钢到模铸浇注,加入碳化稻壳11袋(烘烤到位),每袋重量10kg,保证渣面全部覆盖,vd出钢温度1510℃;

28.步骤三:铸造钢锭,使用整体钢锭模,在进行钢锭模吹扫时,把钢锭模吊起后放低到其它浇钢坑进行吹扫,保证座模时模内吹扫干净,浇铸采用8t模具,保护渣采用吊挂 筛网方式加入,距离底部300mm吊挂1袋,其余筛网加入,总用量按照2.0kg/t左右;碳化稻壳:3袋/支钢锭;发热剂:3袋/支钢锭,每袋10kg保温板的吊挂;保温板下底距离钢锭模上沿680mm,浇注高度300mm,在320mm处划线。保温板尺寸厚:55mm;高:350mm,浇注温度:1493℃-1496℃,液相线1439℃。浇注模具为8t浇注5支钢锭的锭身浇注时间为:18min,锭身浇注速度为:2.2t/min,帽口浇注时间:10min,帽口浇注平均速度:0.9t/min,;采用氩气全程保护浇注,浇注完成后热送冷却5h,脱模得钢锭。

29.实施例2

30.步骤一:将低五害元素生铁、优质清洁干燥废钢按照9:1的比例送入电炉进行熔融,熔融完成后出钢,电炉出钢前终点c:0.127%,p:0.0047%,出钢前ti:0.0003%,出钢温度1650℃,严禁带渣出钢,钢包双氩气透气砖。电炉出钢10t先加低钛工业纯硅120kg、及50kg低氮石墨增碳剂,30t时按照元素配比加入中锰、低钛高铬及渣料,渣料:低钛预熔精炼渣300kg/炉,根据渣况按照5kg/t的量加入萤石,出钢3/4时全部加完。(到精炼成分控制要

求:c:0.731%,si:0.267%;mn:0.907%;cr:1.373%;p:0.107%)。电炉出钢完毕后扒渣,扒渣尽量干净,扒渣后立即加入低钛预熔精炼渣200kg,保证钢液不裸露;

31.步骤二:钢水扒渣后喂入al线,根据钢中残al含量,按照0.045%调加al线。二次渣系配比按照:石灰700kg/炉(分批),剩余低钛预熔精炼渣(保证渣总量在400kg/炉),送电化渣,化渣过程可根据炉渣流动性加入萤石50kg调整渣况。采用低钛工业纯硅粉120kg、sic粉末50kg扩散脱氧(使用tio2最低的辅料、分批缓慢使用)、碳粉117kg、分批使用,保持气氛,每次加入合金、辅料后或者炉门开启后,必须立即按照1kg/t的量加入扩散脱氧剂进行脱氧,扩散脱氧剂必须使用充分,保证渣中tfe含量尽量降低,脱氧充分,脱s过程中,根据渣子流动性,可以按照5kg/t的量加入萤石调整渣况,脱硫充分后,白渣保持时间34分钟,成分必须按照目标要求控制,精炼吊包温度1615℃。倒渣后加入低钛预熔精炼渣80kg,vd前vd后不补喂al;真空处理前依次加入硼铁(不计烧损b按照理论0.0020%加入),真空度28.5pa保持20分钟,破空后软吹时间28分钟,如果炉渣没有变成白色,进入精炼进行扩散脱氧,渣变白后,软吹29分钟,成分合格后,温度1505℃,直接出钢到模铸浇注,加入碳化稻壳12袋(烘烤到位),每袋重量10kg,保证渣面全部覆盖,vd出钢温度1505℃;

32.步骤三:铸造钢锭,使用整体钢锭模,在进行钢锭模吹扫时,把钢锭模吊起后放低到其它浇钢坑进行吹扫,保证座模时模内吹扫干净,浇铸采用8t模具,保护渣采用吊挂 筛网方式加入,距离底部280mm吊挂1袋,其余筛网加入,总用量按照1.5kg/t左右;碳化稻壳:3袋/支钢锭;发热剂:3袋/支钢锭,每袋10kg保温板的吊挂;保温板下底距离钢锭模上沿680mm,浇注高度300mm,在300mmmm处划线。保温板尺寸厚:55mm;高:350mm,浇注温度:1493℃℃,液相线1439℃。浇注模具为8t浇注4支钢锭的锭身浇注时间为:15min,锭身浇注速度为:1.7t/min,帽口浇注时间:8min,帽口浇注平均速度:0.4t/min,采用氩气全程保护浇注,浇注完成后热送冷却5h,脱模得钢锭。

33.实施例1的化学成分检验明细如表一所示:

[0034][0035]

表一

[0036]

实施例2的化学成分检验明细如表二所示:

[0037][0038][0039]

表二

[0040]

实施例1和实施例2的气体成分检测结果如表三所示。

[0041][0042]

表三

[0043]

实施例1和实施例2的夹杂物检测检测结果如表四所示。

[0044][0045]

表四

[0046]

实施例1和实施例2的碳化物检测检测结果如表五所示。

[0047][0048]

表五

[0049]

由表一至五以及图1至图4可知,本发明实施例1-2制备的轴承钢,夹持物及其他元素含量低,能够达到国外轴承钢的标准,利用轴承钢中的含钛,形成tin,从而加入b元素,在防止bn析出的前提下,提高了风电轴承的切削加工性能,从而打破国外的技术垄断,实现风电主轴轴承的国产化生产。

[0050]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。