1.本实用新型涉及到汽柴油发动机反冲启动器生产技术,特别涉及到一种反冲启动器卷簧腔油料填充装置。

背景技术:

2.反冲启动器是小型或微型汽柴油发动机的关键零部件,其作用是通过快速拉动反冲启动器的拉绳,使得汽柴油发动机的发动机飞轮快速旋转,从而带动发动机曲轴旋转。对于柴油发动机而言,飞轮的快速旋转使得发动机气缸内的压缩比达到柴油爆燃点,从而实现气缸内柴油的爆燃,进而实现柴油发动机的正常运行;对于汽油发动机而言,在飞轮快速旋转的同时开启点火装置,进而实现汽油发动机的正常运行的正常运行。通常,在小型或微型汽柴油发动机启动运行前后,反冲启动器的拉绳是卷绕在反冲启动器内部的,拉绳被快速拉出后,需要卷绕收回到反冲启动器内,以便进行下一次拉动。通常,在反冲启动器中设置有卷簧轮盘,所述卷簧轮盘的边缘设置有卷绕拉绳的拉绳槽,在轮盘的中部设置有圆形凹台阶,在轮盘的中心设置有转动轴,所述轮盘可以沿转动轴旋转;而转动轴外圆与轮盘圆形凹台阶边缘组成的空间为卷绕卷簧的腔体,即卷簧腔。在松弛情况下,卷簧以自然状态安装在卷簧腔外侧边缘,其卷簧自然状态下的外径与卷簧腔的内径(即轮盘圆形凹台阶的内径)相匹配。卷簧的外端头固定在卷簧腔外侧边缘上,卷簧的内端头固定在转动轴上。当拉绳带动轮盘沿转动轴旋转时,卷簧将缠绕在转动轴上且形成紧张状态。此时,放松拉绳,卷簧将回复松弛状态,拉绳又被卷绕在轮盘的拉绳槽内。由此,实现拉绳的拉出和收回(参见附图1、2,图中,a为轮盘,b为卷簧腔,c为卷簧,d为拉绳槽,e为转动轴)。

3.为保证卷簧能够长期、可靠的工作,在安装好卷簧后,需要在卷簧腔内灌装流质状的防锈油,既能有效避免卷簧锈蚀,又能起到润滑作用。现有技术采用人工方式灌装防锈油,操作者用平铲一类的工具,将防锈油填充在卷簧腔内。不仅效率低下,还不能保证质量且易造成污染。

4.显然,现有技术反冲启动器卷簧腔油料填充方法存在着效率低下、不能保证质量和易造成污染等问题。

技术实现要素:

5.为解决现有技术反冲启动器卷簧腔油料填充方法存在的效率低下、不能保证质量和易造成污染等问题,本实用新型提出一种反冲启动器卷簧腔油料填充装置。

6.本实用新型反冲启动器卷簧腔油料填充装置,包括,基板、支撑座、压杆、灌注腔和控制装置;所述基板为圆盘形,在基板正面的中心设置有中心定位柱,在中心定位柱的两侧设置有圆周定位柱,在正对轮盘卷簧腔的圆周上均布设置有若干进油孔;所述圆周定位柱的设置位置与卷簧轮盘上位于转动轴外侧的通孔相对应;另外,在基板正面进油孔的外侧圆周设置有堵油环,所述堵油环为薄壁圆环,其内径较轮盘转动轴的外径大,高度与轮盘卷簧腔深度相匹配,在堵油环的圆周上设置有让卷簧内端头延伸段穿过的弧形槽口;所述支

撑座为二个,对称固定设置在基板正面直径大于轮盘外径的圆周上;其中,一个的顶部设置有铰接压杆的螺栓,另一个顶部设置有扣装压杆的矩形缺口;所述压杆为横截面形状为矩形的长条形杆,在压杆铰接和扣装在支撑座上后正对基板圆心的位置设置有压头;所述压头包括压柱、压板和压簧,所述压柱活动安装在压杆的压头设置位置的通孔内,上端设置有锁紧螺栓,下端固定连接有圆盘形压板,压簧安装在压板与压杆之间;所述灌注腔为倒锥形罐体,固定连接在基板底面,在罐体的内部设置有形状与罐体内腔形状和大小相匹配的倒锥形分流体;所述倒锥形罐体的大口内径与倒锥形分流体的大口外径构成环形通道,该环形通道正对基板上圆周均布的进油孔;所述倒锥形罐体的小口端与压力输送防锈油的管道连接;所述控制装置包括脚踏开关、电磁阀和控制器;所述脚踏开关与控制器电连接,所述控制器与电磁阀电连接。

7.进一步的,所述控制装置还设置有压力传感器,所述压力传感器设置在基板上的两个进油孔之间的圆周中部,且与控制器电连接。

8.进一步的,所述基板上的进油孔数量为6个以上。

9.进一步的,所述灌注腔通过螺栓与基板固定连接。

10.进一步的,所述压板的外径与轮盘反面的中心圆柱的外径相匹配。

11.本实用新型反冲启动器卷簧腔油料填充装置的有益技术效果有效提高了灌注效率,保证了质量,减少了污染。

附图说明

12.附图1为轮盘及卷簧的三维示意图;

13.附图2为轮盘及卷簧的另一角度三维示意图

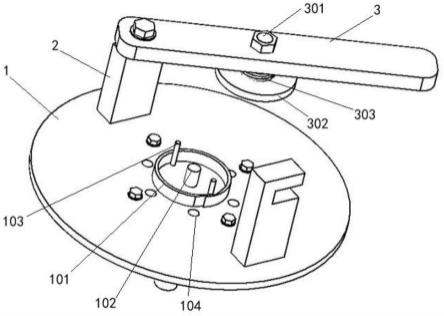

14.附图3为本实用新型反冲启动器卷簧腔油料填充装置的三维示意图;

15.附图4为本实用新型反冲启动器卷簧腔油料填充装置的剖视示意图;

16.附图5为本实用新型反冲启动器卷簧腔油料填充装置灌注状态的三维示意图。

17.下面结合附图和具体实施方式对本实用新型反冲启动器卷簧腔油料填充装置作进一步的说明。

具体实施方式

18.附图3为本实用新型反冲启动器卷簧腔油料填充装置的三维示意图,附图4为本实用新型反冲启动器卷簧腔油料填充装置的剖视示意图,附图5为本实用新型反冲启动器卷簧腔油料填充装置灌注状态的三维示意图;图中,1为基板,101为堵油环,102为中心定位柱,103为圆周定位柱,104为进油孔,2为压杆,3为压头,301为压柱,302为压板,303为压簧,4为灌注腔,401为分流体。由图可知,本实用新型反冲启动器卷簧腔油料填充装置,包括,基板1、支撑座2、压杆3、灌注腔4和控制装置;所述基板1为圆盘形,在基板正面的中心设置有中心定位柱102,在中心定位柱的两侧设置有圆周定位柱103,在正对轮盘卷簧腔的圆周上均布设置有若干进油孔104;所述圆周定位柱的设置位置与卷簧轮盘上位于转动轴外侧的通孔相对应;另外,在基板正面进油孔的外侧圆周设置有堵油环101,所述堵油环101为薄壁圆环,其内径较轮盘转动轴的外径大,高度与轮盘卷簧腔的深度相匹配,在堵油环的圆周上设置有让卷簧内端头延伸段穿过的弧形槽口;所述支撑座2为二个,对称固定设置在基板正

面直径大于轮盘外径的圆周上;其中,一个的顶部设置有铰接压杆的螺栓,另一个顶部设置有扣装压杆的矩形缺口;所述压杆3为横截面形状为矩形的长条形杆,在压杆铰接和扣装在支撑座上后正对基板圆心的位置设置有压头;所述压头包括压柱301、压板302和压簧303,所述压柱301活动安装在压杆的压头设置位置的通孔内,上端设置有锁紧螺栓,下端固定连接有圆盘形压板302,压簧303安装在压板与压杆之间;所述灌注腔4为倒锥形罐体,固定连接在基板底面,在罐体的内部设置有形状与罐体内腔形状和大小相匹配的倒锥形分流体401;所述倒锥形罐体的大口内径与倒锥形分流体的大口外径构成环形通道,该环形通道正对基板上圆周均布的进油孔;所述倒锥形罐体的小口端与压力输送防锈油的管道连接;所述控制装置包括脚踏开关、电磁阀和控制器;所述脚踏开关与控制器电连接,所述控制器与电磁阀电连接。本实用新型反冲启动器卷簧腔油料填充装置在基板正面设置中心定位柱和圆周定位柱,保证了将卷簧轮盘安放到基板上时的准确定位。采用压杆扣装结构和压头弹性结构的组合,既方便卷簧轮盘的装卸,又能够保证卷簧轮盘的固定。采用基板正面的堵油环与轮盘圆形凹台阶边缘构密闭空间,保证了防锈油灌注时不外溢,减少了污染。采用灌注腔环形通道与基板上进油孔的相互配合,保证了灌注时卷簧腔圆周上的防锈油能够均布。采用在灌注腔内部设置形状和大小与之相匹配的倒锥形分流体,保证了压力灌注时环形通道内圆周上各个部位的压力均衡。具体使用时,将卷簧轮盘安装有卷簧一面朝下,根据中心定位柱和圆周定位柱导向放置在基板上。由于在堵油环的圆周上设置有让卷簧内端头延伸段穿过的弧形槽口,因此,卷簧轮盘可以准确放置到位。转动压杆,将压杆扣装在支撑座的矩形缺口内。此时,压头的压板在压簧的作用下,对卷簧轮盘施加有设定的压力,保证了卷簧轮盘的防止稳固。踩动脚踏开关,脚踏开关向控制器发出信号,控制开启电磁阀,防锈油在压力输送下,透过进油孔充填到卷簧腔内。充填到设定时间后,放开脚踏开关,拉开压杆,即可将卷簧轮盘取下。可见,本实用新型反冲启动器卷簧腔油料填充装置采用压力输送防锈油并进行灌注,不仅提高了灌注效率,保证了质量,还减少了污染。

19.为防止充填不满或过分充填的情况,本实用新型反冲启动器卷簧腔油料填充装置还设置有压力传感器,所述压力传感器设置在基板上的两个进油孔之间的圆周中部,且与控制器电连接。当充填到设定量时,压力传感器承受的防锈油压力达到设定值,压力传感器向控制器发出信号,控制器关闭电磁阀,保证了防锈油的灌注量在设定范围。

20.为保证防锈油灌注在卷簧腔圆周上的均匀性,所述基板上的进油孔数量为6个以上。

21.为方便不同型号卷簧轮盘的灌注,方便基板的更换,所述灌注腔通过螺栓与基板固定连接。

22.为保证压头对卷簧轮盘的有效固定,所述压板的外径与轮盘反面的中心圆柱的外径相匹配,以保证卷簧轮盘受力的均匀性文固定性。

23.显然,本实用新型反冲启动器卷簧腔油料填充装置的有益技术效果有效提高了灌注效率,保证了质量,减少了污染。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。