1.本发明涉及超高温热防护材料技术领域,具体涉及一种防热-隔热-承载一体化轻质碳-陶复合材料及其制备方法。

背景技术:

2.碳气凝胶是一种新型纳米级多孔碳材料,三维纳米碳颗粒在其内部堆叠形成丰富的孔结构,使其兼具气凝胶轻质多孔和碳材料高温稳定等优异性能。特别是,由于其独特的介孔结构和纳米颗粒网状结构对声子的散射、光子的遮挡和气体分子碰撞的抑制,可大幅降低固态、气态和辐射热导率,其隔热性能明显优于传统的碳纤维毡和碳泡沫,是目前少有的可在1600℃以上长时使用的刚性隔热材料。然而,传统碳气凝胶为玻璃碳结构,脆性大,难以实现大尺寸制备。采用高强韧碳质纤维作为增强体,通过界面微结构调控等手段,可显著改善其力学性能和大尺寸成型能力,从而实现超高温隔热-承载一体化功能,所获得的轻质碳基复合材料在航天飞行器及其动力系统等热防护领域极具应用前景。

3.但碳材料在高温下易因氧化而导致失效,难以满足新一代飞行器及其动力系统有氧环境下对热防护材料的性能要求,采用抗氧化陶瓷组元对纳米碳气凝胶基体进行掺杂改性,可以有效提高碳气凝胶的抗氧化、抗烧蚀能力,满足有氧环境下的防热-隔热-承载需求。因此,本发明提出一种适用于轻质碳基复合材料(碳气凝胶复合材料、碳泡沫复合材料)基体掺杂技术,通过将具有抗氧化功能的一种或多种陶瓷基体引入到轻质碳基复合材料中形成碳气凝胶和陶瓷双基体,从而获得具有防热-隔热-承载一体化功能的轻质碳-陶复合材料。

技术实现要素:

4.本发明目的在于提供一种防热-隔热-承载一体化轻质碳-陶复合材料及其制备方法,以满足超高温有氧环境下的热防护需求。

5.为实现上述目的,本发明所采用的技术方案如下:

6.一种防热-隔热-承载一体化轻质碳-陶复合材料的制备方法,包括以下步骤:

7.(1)将纤维增强轻质碳基复合材料作为基材并加工成所需形状,吹净表面后用酒精进行超声清洗,随后置于烘箱内90~120℃烘干24~48h;

8.(2)准备材料a,并将材料a与溶剂按一定比例混合,机械搅拌1~4h后得到浸渍溶液;所述材料a为硼酸或磷酸;或者,所述材料a为抗氧化组元的陶瓷粉体;或者,所述材料a为抗氧化组元的有机或无机前驱体;所述抗氧化组元为sibcn、sico、sic、zrc、zrb2、hfc和hfb2中的一种或几种;所述溶剂为二甲苯、乙醇和蒸馏水中的一种或几种;

9.(3)将轻质碳基复合材料样品浸入步骤(2)配制的浸渍溶液中,采用超声震荡、真空或常压浸渍等方法将溶液浸入并均匀分布于轻质碳基复合材料样品中,保持一定时间后,取出样品擦干;

10.(4)将经步骤(3)浸渍后的轻质碳基复合材料样品置于干燥箱中常压固化干燥,之后对复合材料进行高温热处理,得到含有抗氧化组元的轻质碳-陶复合材料;固化干燥工艺参数为80~170℃,保温2~4h;

11.(5)重复步骤(2)至步骤(4)的过程0~5次。

12.上述步骤(1)中,所述轻质碳基复合材料密度范围为0.2~0.7g/cm3,所述轻质碳基复合材料为纤维增强碳气凝胶复合材料或碳泡沫复合材料。

13.上述步骤(2)中,所述材料a为硼酸或磷酸时,浸渍溶液配制方法为:将硼酸或磷酸粉末倒入90℃去离子水中,机械搅拌至大部分粉末溶解后,放入超声震荡仪中110℃超声振动溶解,得到硼酸或磷酸浸渍溶液;其中:硼酸粉末或磷酸粉末的用量与水的重量比例为1:(3~10)。

14.上述步骤(2)中,所述材料a为抗氧化组元的陶瓷粉体时,浸渍溶液配制方法为:将陶瓷粉体倒入去离子水或乙醇中,磁力搅拌2~4h后配制成陶瓷粉体浸渍溶液;其中:陶瓷粉体的用量与溶剂的重量比例为(5~30):100。

15.上述步骤(2)中,所述材料a为抗氧化组元的有机或无机前驱体时,浸渍溶液配制方法为:将所述抗氧化组元的前驱体按一定比例与二甲苯混合,磁力搅拌2~4h后配制成前驱体浸渍溶液;其中抗氧化组元的前驱体与二甲苯溶剂的重量比例为(5~30):100;所述sibcn的前驱体为聚硼硅氮烷psnb,sico前驱体为聚硅氧烷pso,sic前驱体为聚碳硅烷pcs,zrc的前驱体为有机锆前驱体pzc,zrb2的前驱体为有机锆前驱体pzb、hfc和hfb2的前驱体为以hfcl4为铪源配制的有机前驱体。

16.上述步骤(3)中,当浸渍溶液是采用硼酸或磷酸配制时,采用超声震荡浸渍,浸渍时间0.5~2h;当浸渍溶液是采用抗氧化组元的陶瓷粉体或前驱体制备而成时,采用真空-常压浸渍,具体方法为:将样品装入烧杯中置于真空浸渍罐内,将浸渍罐抽成真空(真空度≤-0.1mpa),利用压力差将前驱体浸渍溶液引入装有样品的烧杯中,保持该真空度0.5~2h后再常压保持0.5~2h。

17.上述步骤(4)中,当采用硼酸或磷酸浸渍溶液时,样品进行热处理的工艺分多步进行:惰性气氛下以5℃/min升温速率从常温升至170~250℃保温0.5~1h,后继续升温至300~400℃保温0.5~1h,再升温至500~700℃并保温0.5~1h。

18.上述步骤(4)中,当浸渍溶液是抗氧化组元的陶瓷粉体或前驱体制备而成时,样品热处理工艺为:在裂解炉中惰性气氛下以5℃/min的速度升温至800~1500℃,保温0.5~2h,保护气氛下自然降温。

19.上述步骤(5)中,在步骤(2)~(4)反复进行时,可通过浸渍溶液浓度、浸渍溶液种类及浸渍次序的变化,调整轻质碳基复合材料改性组分的组成,典型的浸渍溶液浓度、种类、次序及所得改性复合材料包括但不限于以下10种:

20.(1)浸渍次序:25wt.%硼酸溶液;所得材料:氧化硼改性轻质碳基复合材料;

21.(2)浸渍次序:25wt.%硼酸溶液,10wt.%psnb;所得材料:氧化硼-sibcn改性轻质碳基复合材料;

22.(3)浸渍次序:20wt.%psnb;所得材料:sibcn改性轻质碳基复合材料;

23.(4)浸渍次序:30wt.%磷酸溶液;所得材料:磷酸改性轻质碳基复合材料;

24.(5)浸渍次序:25wt.%pcs;所得材料:sic改性轻质碳基复合材料;

25.(6)浸渍次序:30wt.%pso;所得材料:sico前驱体改性轻质碳基复合材料;

26.(7)浸渍次序:15wt.%pzb;所得材料:zrb2改性轻质碳基复合材料;

27.(8)浸渍次序:20wt.%pcs,10wt.%pzc;所得材料:sic-zrc改性轻质碳基复合材料;

28.(9)浸渍次序:10wt.%pcs,20wt.%hfb2有机前驱体;所得材料:sic-hfb2改性轻质碳基复合材料;

29.(10)浸渍次序:10wt.%pcs,15wt.%pzb,15wt.%pzc;所得材料:sic-zrb

2-zrc改性轻质碳基复合材料。

30.所制备的一体化轻质碳-陶复合材料材料由纤维增强体、碳气凝胶和陶瓷双基体组成,陶瓷基体均匀弥散分布于碳气凝胶三维纳米网络结构中,依靠碳气凝胶的隔热-承载和陶瓷基体的抗氧化烧蚀进而满足长时高温有氧环境下的多功能需求。

31.本发明的设计机理如下:

32.采用不同浓度抗氧化组元(或其前驱体)配制成的浸渍溶液,通过真空浸渍、脱水干燥,或陶瓷前驱体浸渍裂解(pip)工艺对轻质碳基复合材料进行基体掺杂;利用液相流动性好的特点,将所配制溶液通过气凝胶基体孔道引入其内部,经固化、热处理等工艺后得到由抗氧化组元均匀弥散于三维纳米网络结构中的新型复合材料,显著改善其高温有氧环境下的抗氧化、烧蚀性能。作为低温抗氧化组元,硼/磷酸经烘干脱水后可形成玻璃相氧化物,其粘度大,对基体的附着性强,可在内外表面形成保护层;聚合物衍生陶瓷作为高温及超高温抗氧化组元,由其前驱体溶液高温裂解形成,具有优异的抗氧化、烧蚀性能,耐温可达2000℃以上。本发明中选用单一及混合抗氧化组元配制成的浸渍溶液流动性良好,对碳气凝胶材料具有良好的浸润性及渗透性,在纳米碳网络中渗入的抗氧化组元可消耗氧气,并抑制氧气扩散,同时减少基体与氧气接触,进而提高氧化烧蚀性能。

33.本发明具有以下有益效果:

34.1、本发明采用超声震荡以及真空加常压浸渍工艺,将硼/磷酸、抗氧化陶瓷粉体及其前驱体引入轻质碳基复合材料内部,并经固化、热处理等工艺得到碳气凝胶-陶瓷双基体复合材料,使材料整体抗氧化、烧蚀性能显著提升,从而满足高温有氧环境下防热-隔热-承载一体化使用需求。

35.2、本发明方法通过改变陶瓷组元种类、含量以及引入次序,可实现轻质碳基复合材料的宽温域抗氧化烧蚀。本发明所述材料的力学及抗氧化性能相较于轻质碳基复合材料有明显提高,压缩强度由62.7mpa提高至90.9mpa,1300℃下静态氧化15min失重率由14.92%下降至9.19%。

附图说明

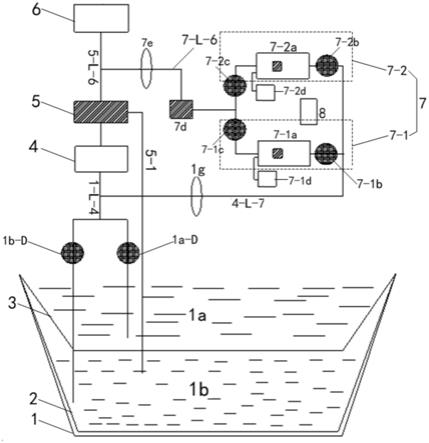

36.图1为本发明所述实施例工艺的流程图。

37.图2为轻质碳基复合材料掺杂前后及氧化后的微观组织形貌;其中:(a)掺杂前;(b)掺杂sibcn陶瓷后;(c)氧化后的微观形貌。

38.图3为轻质碳基复合材料掺杂前后氧化失重率对比。

39.图4为轻质碳基复合材料掺杂前后压缩强度对比。

具体实施方式

40.为了进一步理解本发明,以下结合实例对本发明进行描述,但实例仅为对本发明的特点和优点做进一步阐述,而不是对本发明权利要求的限制。

41.sibcn陶瓷由于具有优异的高温稳定性、宽温域抗氧化性能,因此,以下采用sibcn高温陶瓷作为抗氧化烧蚀组元来对轻质碳基复合材料进行基体掺杂为实施例对本发明做进一步说明,以帮助更好的了解本发明,图1为其工艺流程图,但本发明的保护范围并不仅限于实施例。

42.实施例1:

43.本实施例为一体化轻质碳-陶复合材料的制备,具体过程如下:

44.(1)将密度为0.6g/cm3的轻质碳基复合材料基材加工成尺寸为12.7

×

23.2

×

32.0mm的块状试样,吹净表面后用酒精进行超声清洗,随后置于烘箱内120℃烘干24h。

45.(2)将sibcn陶瓷的有机前驱体(psnb)溶于二甲苯溶剂中,通过磁力搅拌2h使其充分混合,得到psnb前驱体浸渍溶液,其浓度为20%。

46.(3)将装有轻质碳基复合材料样品的烧杯放入真空浸渍罐中并将其抽成真空(真空度≤-0.1mpa),利用压力差将上述psnb前驱体浸渍溶液引入烧杯中,保持该压力状态0.5h后,常压下浸渍0.5h,取出样品并擦干。

47.(4)将浸渍后样品置于170℃烘箱中常压固化2h后,放入裂解炉中并通入保护气氛,以5℃/min的速率升温至900℃后保温1h后得到sibcn改性轻质碳基复合材料。

48.(5)重复(2)至(4)步骤1次。

49.采用20%psnb前驱体溶液浸渍后所得轻质碳基复合材料多孔体内均匀分布着无定形sibcn陶瓷,增重率为11.16%;将所得材料在保护气氛下升温至1300℃,保温5min后通入氧气,样品恒温氧化15min后失重率为9.19%,与未浸渍材料相比,经改性掺杂后的复合材料氧化失重率下降38%左右,抗氧化性能显著提高。图2为材料掺杂前后及氧化后微观形貌,图3为材料掺杂前后氧化失重率,图4为材料掺杂前后压缩强度。

50.实施例2:

51.与实施例1不同之处在于浸渍溶液种类及浸渍工艺有所不同。本发明中影响轻质碳基复合材料抗氧化性能的工艺参数主要是浸渍溶液浓度、种类以及引入次序等,在实施例2中主要采用两种抗氧化组元结合对轻质碳基复合材料基体进行掺杂以对本发明做进一步解释,具体包含以下步骤:

52.(1)将密度为0.4g/cm3的轻质碳基复合材料基材加工成尺寸为13.1

×

23.0

×

32.5mm的块状试样,吹净表面后用酒精进行超声清洗,随后置于烘箱内120℃烘干24h。

53.(2)将硼酸粉末倒入水中并用玻璃棒搅拌至粉末大部分溶解后,利用超声仪器进行110℃加热超声震荡溶解,得到25%硼酸溶液;采用与实施例1中(2)同样的方法得到7%psnb前驱体浸渍溶液。

54.(3)将装有轻质碳基复合材料样品的烧杯放入真空浸渍罐中并将其抽成真空(真空度≤-0.1mpa),利用压力差将上述psnb前驱体浸渍溶液引入烧杯中,保持该压力状态0.5h后,常压下浸渍0.5h,取出样品并擦干。

55.(4)将浸渍后样品置于170℃烘箱中常压固化2h后,放入裂解炉中并通入保护气氛,以5℃/min的速率升温至900℃后保温1h后,得到sibcn改性轻质碳基复合材料。

56.(5)随后采用硼酸溶液浸渍样品,浸渍后在170℃下干燥2h;随后在保护气氛下330℃保温0.5h进行脱水处理,得到b2o

3-sibcn改性轻质碳基复合材料,试样增重率为11.38%。b2o3在中低温下呈熔融玻璃状,可有效隔离氧气保护碳基体,sibcn在高温下具有优异的抗氧化烧蚀性能,二者结合可大幅拓宽防热-隔热-承载一体化轻质碳基复合材料的抗氧化温度范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。