1.本实用新型涉及一种绞线机构,尤其涉及一种外置双动力旋转牵引型绞线机构。

背景技术:

2.绞线机是一种用于生产电线、电缆等由多股细线相互旋转绞合形成一根线缆的绞线装置。现有的绞线设备的绞线原理是,由多股线材经放线机放出后引入到绞线机主轴,再从主轴进入绞弓或旋转支架,绞弓或旋转支架回转使多股线材绞合成型,最后通过导轮将绞好的线材卷入收线盘。然而,上述的这种形式的绞线机的芯线牵引动力一般都是设置于绞弓或旋转支架的内部,上述驱动电机要么随其一起旋转,要么电机放置于旋转支架内,但是电机的电线须经过碳刷与电源接通,这使得结构十分复杂,体积大,易损件多,故障率高,信号干扰大,控制不便。

技术实现要素:

3.本实用新型的目的在于提供一种外置双动力旋转牵引型绞线机构,其可以通过一外置的动力牵引芯线,使芯线向前输出,同时通过另一外置的动力驱动芯线旋转,实现绞线的目的。

4.为了实现上述目的,本实用新型提供的外置双动力旋转牵引型绞线机构包括旋框、第一过线轮、第二过线轮、第一锥齿轮、第二锥齿轮、齿轮组、第一引取轮、第一驱动机构及第二驱动机构;所述第一过线轮枢接于所述旋框的第一端,所述第二过线轮枢接于所述旋框的第二端;所述第一锥齿轮同轴且可转动地套于所述旋框的第一端,所述第二锥齿轮枢接于所述旋框的外侧且与所述第一锥齿轮啮合;所述第一引取轮枢接于所述旋框上;所述齿轮组的输入齿轮与所述第二锥齿轮同轴固定,所述齿轮组的输出齿轮与所述第一引取轮同轴固定;所述第一驱动机构驱动所述第一锥齿轮转动;所述第二驱动机构驱动所述旋框转动。

5.与现有技术相比,本实用新型通过设置一旋框,在所述旋框上依次设置第一过线轮、第一引取轮及第二过线轮,使得芯线可以依次绕经所述第一过线轮、第一引取轮及第二过线轮;并且,利用第一锥齿轮同轴地套于所述旋框,通过第一驱动机构驱动所述第一锥齿轮转动,又利用第二锥齿轮及齿轮组将第一锥齿轮的动力传递到第一引取轮上,从而使得所述第一引取轮可主动地牵引芯线向前输出。与此同时,通过利用第二驱动机构驱动所述旋框,使得所述旋框整体可围绕中心轴旋转,因此,使得所述芯线在向前输出的同时可进行绞线。因此,本实用新型可以通过一外置的动力牵引芯线,使芯线向前输出,同时通过另一外置的动力驱动芯线旋转,进而使芯线在90度空间进行交错运动,其结构简单,体积小、控制十分方便。

6.较佳地,还包括反馈轮,所述反馈轮通过轮轴可转动地设置于所述旋框,且所述轮轴呈可滑动地设置于所述旋框。通过使所述反馈轮可滑动地设置于所述旋框,从而可对芯线的牵引线速度进行监测并反馈电信号,以保障供料电机匀速的输送芯材原料。

7.具体地,还包括弹性件,所述弹性件设置于所述反馈轮与所述轮轴之间。通过设置所述弹性件,并在所述芯线的张力作用下,可使所述反馈轮能够来回移动,进而自动适应芯线的张力变化。

8.具体地,还包括位置感应装置,所述位置感应装置设置于所述轮轴与所述旋框之间,以检测所述反馈轮的位移。通过设置所述位置感应装置,可以自动监测反馈轮的位置变化,从而检测出芯线的输送速度变化,即可以通过控制系统反馈到本机构外部的收线盘或放线盘电机上,以提高或降低输出的转速,进而实现自动控制且匀速地输送线材物料的目的,以提高芯线输送的稳定性及精确性。

9.具体地,所述位置感应装置包括位移传感器及感应板,所述外置双动力旋转牵引型绞线机构还包括集电环,所述感应板设置于所述旋框的侧壁,所述位移传感器设置于所述轮轴上且随所述轮轴的移动而靠近或远离所述感应板,所述集电环同轴且可转动地设置于所述旋框,且分别与所述位移传感器及所述感应板电连接。由于所述位移传感器及所述感应板设置于所述旋框上,所述旋框又围绕自身的中心轴旋转,无法通过导线直线将感应信号输送出来,因此,设置所述集电环,可以在不影响所述旋框旋转的情况下将感应信号输出,保证所述位置感应装置持续工作。

10.较佳地,还包括第二引取轮,所述第二引取轮枢接于所述旋框上,所述第一引取轮及所述第二引取轮沿所述旋框的第一端到第二端的方向依次设置。

11.较佳地,还包括配重块,所述配重块设置于所述旋框与所述第二锥齿轮相对的一侧。由于所述第二锥齿轮及所述齿轮组设置于所述旋框的其中一侧,这会使得所述旋框的两侧受力不平衡,因此,设置所述配重块可以使所述旋框的两侧受力平衡,从而使所述旋框转动更加平稳,震动小,并且可降低噪音,有利于连续生产加工。

12.较佳地,所述旋框包括第一转轴、框体及第二转轴,所述框体的一侧设有与外界连通的容置槽,所述第一转轴设置于所述框体的一端,所述第二转轴设置于所述框体的另一端。通过设置所述容置槽,可以将所述第一引取轮设置于所述容置槽内,从而既方便安装所述第一引取轮,又可以使得芯线在输送的过程中位于所述容置槽内,有效降低芯线在传输时的风阻及噪音。

13.较佳地,所述第一驱动机构包括第一伺服电机、第一主动皮带轮、第一从动皮带轮及第一同步带,所述第一主动皮带轮设置于所述第一伺服电机的输出端,所述第一从动皮带轮同轴并转动地设置于所述旋框的第一端,且所述第一从动皮带轮与所述第一锥齿轮同轴固定;所述第一同步带围绕于所述第一主动皮带轮及所述第一从动皮带轮之间。通过利用所述第一伺服电机驱动第一主动皮带轮,又通过第一主动皮带轮、第一同步带及第一从动皮带轮将动力输送到所述第一锥齿轮,从而实现了将来源于所述旋框外部的动力传递到所述旋框的内部,以驱动所述第一引取轮转动,达到主动牵引芯线的目的。

14.较佳地,所述第二驱动机构包括第二伺服电机、第二主动皮带轮、第二从动皮带轮及第二同步带,所述第二主动皮带轮设置于所述第二伺服电机的输出端,所述第二从动皮带轮同轴并转动地设置于所述旋框的第一端,且所述第二从动皮带轮与所述旋框同轴固定;所述第二同步带围绕于所述第二主动皮带轮及所述第二从动皮带轮之间。通过利用所述第二伺服电机驱动第二主动皮带轮,又通过第二主动皮带轮及第二同步带将动力输送到第二从动皮带轮,从而实现了将来源于所述旋框外部的动力传递到所述旋框上,以驱动所

述旋框整体转动,使芯线旋转实现绞线的目的。

附图说明

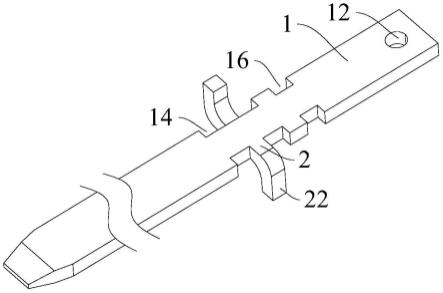

15.图1是实用新型外置双动力旋转牵引型绞线机构的立体图。

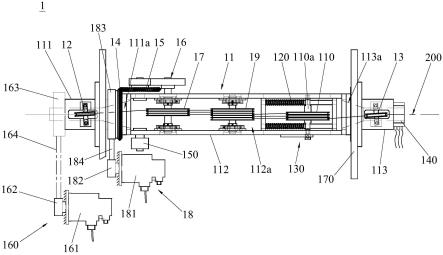

16.图2是实用新型外置双动力旋转牵引型绞线机构的侧视图。

17.图3是实用新型外置双动力旋转牵引型绞线机构的俯视图。

18.图4是实用新型外置双动力旋转牵引型绞线机构的轴向剖视图。

具体实施方式

19.为详细说明本实用新型的技术内容、构造特征、所实现的效果,以下结合实施方式并配合附图详予说明。

20.如图1至图4所示,本实用新型的外置双动力旋转牵引型绞线机构1适用于对芯线200或包带传输,其包括旋框11、第一过线轮12、第二过线轮13、第一锥齿轮14、第二锥齿轮15、齿轮组16、第一引取轮17、第一驱动机构18、第二驱动机构160及支架170。所述旋框11的两端通过轴承设置于所述支架170上。所述第一过线轮12枢接于所述旋框11的第一端,枢接轴与所述旋框11的中心轴垂直。所述第二过线轮13枢接于所述旋框11的第二端,枢接轴与所述旋框11的中心轴垂直且与所述第一过线轮12的枢接轴平行。所述第一锥齿轮14同轴且可转动地套于所述旋框11的第一端,所述第二锥齿轮15枢接于所述旋框11的外侧且与所述第一锥齿轮14啮合,所述第二锥齿轮15的中心轴与所述第一锥齿轮14的中心轴垂直。所述第一引取轮17枢接于所述旋框11上,枢接轴与所述旋框11的中心轴垂直且与所述第一过线轮12的中心轴平行。所述齿轮组16的输入齿轮与所述第二锥齿轮15同轴固定,所述齿轮组16的输出齿轮与所述第一引取轮17同轴固定,所述齿轮组16的输入齿轮与输出齿轮相互啮合。所述第一驱动机构18设置于所述支架170上且驱动所述第一锥齿轮14转动;所述第二驱动机构160设置于所述支架170上且驱动所述旋框11转动。

21.请参阅图3及图4,所述旋框11包括第一转轴111、框体112及第二转轴113,所述第一转轴111形成所述旋框11的所述第一端,所述第二转轴113形成所述旋框11的所述第二端。所述框体112的两端分别固定连接所述第一转轴111及第二转轴113。所述框体112的横截面呈方形,所述框体112的一侧设有与外界连通的容置槽112a,所述第一转轴111设置于所述框体112的一端,所述第二转轴113设置于所述框体112的另一端。通过设置所述容置槽112a,可以将所述第一引取轮17设置于所述容置槽112a内,从而既方便安装所述第一引取轮17,又可以使得芯线200在输送的过程中位于所述容置槽112a内,有效降低芯线200在传输时的风阻及噪音,降低电机的功率,节能环保,提高输送芯线200的准确性。

22.如图3及图4所示,所述外置双动力旋转牵引型绞线机构1还包括第二引取轮19,所述第二引取轮19枢接于所述旋框11上,枢接轴与所述旋框11的中心轴垂直且与所述第一引取轮17的枢接轴平行。所述第一引取轮17及所述第二引取轮19沿所述旋框11的第一端到第二端的方向依次设置。

23.再如图1、图3及图4所示,所述外置双动力旋转牵引型绞线机构1还包括反馈轮110、弹性件120及位置感应装置130,所述反馈轮110通过轮轴110a可转动地设置于所述旋框11,且所述轮轴110a呈可滑动地设置于所述旋框11的长形孔114内,滑动方向沿所述旋框

11的中心轴方向。所述轮轴110a与所述旋框11的中心轴垂直且与所述第一引取轮17的枢接轴平行。通过使所述反馈轮110可滑动地设置于所述旋框11,从而可对芯线200的牵引线速度进行监测并反馈电信号,以保障供料电机匀速的输送芯材原料。所述弹性件120设置于所述反馈轮110与所述轮轴110a之间并位于靠近所述第二引取轮19的一侧。所述弹性件120为压缩弹簧,分别设置于所述轮轴110a的两端部;所述位置感应装置130设置于所述轮轴110a与所述旋框11之间,以检测所述反馈轮110的位移。通过设置所述弹性件120,并在所述芯线200的输送作用下,可使所述反馈轮110能够来回移动,并通过设置所述位置感应装置130,可以自动监测反馈轮110的位置变化从而检测出芯线的输送速度变化,即可以通过控制系统反馈到本机构外部的收线盘或放线盘电机上,以提高或降低输出的转速,进而实现自动控制且匀速地输送线材物料的目的,以提高芯线200输送的稳定性及精确性。具体地,所述位置感应装置130包括位移传感器131及感应板132,所述外置双动力旋转牵引型绞线机构1还包括集电环140,所述感应板132设置于所述旋框11的侧壁,所述感应板132的长度方向沿所述反馈轮110的滑动方向设置,且所述感应板132的宽度从所述旋框11的第一端到第二端呈逐渐变小,所述感应板132位于所述轮轴110a的上侧,所述位移传感器131设置于所述轮轴110a上且随所述轮轴110a的移动而靠近或远离所述感应板132,具体是,所述轮轴110a越往所述旋框11的第一端的方向移动,所述位移传感器131与所述感应板132之间的距离越小,反之距离越大。利用所述感应板132对所述位移传感器131不同距离产生不同大小的模拟量电压,从而可将电压反馈到控制系统,从而可以控制本机构外部的收线盘或放线盘的输出转速。所述集电环140同轴且可转动地设置于所述旋框11,且分别与所述位移传感器131及所述感应板132电连接。由于所述位移传感器131及所述感应板132设置于所述旋框11上,所述旋框11又围绕自身的中心轴旋转,无法通过导线直线将感应信号输送出来,因此,设置所述集电环140,可以在不影响所述旋框11旋转的情况下将感应信号输出,保证所述位置感应装置130持续工作。另外,本实用新型的所述位置感应装置也可以单独地设置于绞线机构的外侧并靠近所述轮轴,从而不需要采用集电环,简化结构。

24.再请参阅图3及图4,所述第一引取轮17、第二引取轮19及反馈轮110的直径大小是相同的。所述第一过线轮12、第一锥齿轮14、第一引取轮17、第二引取轮19、反馈轮110及第二过线轮13沿所述旋框11的第一端到第二端的方向依次设置,并且所述第一转轴111设有连通所述框体112的第一通孔111a,以供所述芯线200从所述第一过线轮12进入到所述框体112内。同理,所述第二转轴113设有连通所述框体112的第二通孔113a,以供所述芯线200从所述反馈轮110引伸到所述第二过线轮13。所述第一引取轮17的轮缘周向地设有三条独立的槽体,所述第二引取轮19的轮缘周向地设有五条独立的槽体,所述反馈轮110的轮缘周向地设有三条独立的槽体。具体的绕线路径如下:芯线200绕过所述第一过线轮12后,从上侧绕过所述第一引取轮17的第一条槽体,再从下侧绕过所述第二引取轮19的第一条槽体,之后从所述第二引取轮19上侧的第一条槽体返回到所述第一引取轮17下侧的第二条槽体,以此方式依次交叉地绕过所述第一引取轮17的所有槽体;然后,芯线200从所述第二引取轮19的槽体引出。之后,芯线200从外侧继续缠绕在所述第二引取轮19的槽体与所述反馈轮110的槽体之间,当绕过所述第二引取轮19的所有槽体后,最后芯线200从所述反馈轮110下侧的槽体引出到所述第二过线轮13。

25.如图2及图3所示,所述外置双动力旋转牵引型绞线机构1还包括配重块150,所述

配重块150设置于所述旋框11与所述第二锥齿轮15相对的一侧。所述配重块150的中心轴与所述第二锥齿轮15的中心轴同轴。由于所述第二锥齿轮15及所述齿轮组16设置于所述旋框11的其中一侧,这会使得所述旋框11的两侧受力不平衡,因此,设置所述配重块150可以使所述旋框11的两侧受力平衡,从而使所述旋框11转动更加平稳,震动小,并且可降低噪音,有利于芯线200的连续生产加工。

26.如图1及图3所示,所述第一驱动机构18包括第一伺服电机181、第一主动皮带轮182、第一从动皮带轮183及第一同步带184,所述第一伺服电机181设置于所述支架170上,所述第一主动皮带轮182设置于所述第一伺服电机181的输出端,所述第一从动皮带轮183同轴并转动地设置于所述旋框11的第一端,且所述第一从动皮带轮183与所述第一锥齿轮14同轴固定;所述第一同步带184围绕于所述第一主动皮带轮182及所述第一从动皮带轮183之间。通过利用所述第一伺服电机181驱动第一主动皮带轮182,又通过第一主动皮带轮182、第一同步带184及第一从动皮带轮183将动力输送到所述第一锥齿轮14,从而实现了将来源于所述旋框11外部的动力传递到所述旋框11的内部,以驱动所述第一引取轮17转动,达到主动牵引芯线200的目的。

27.再如图1及图3所示,所述第二驱动机构160包括第二伺服电机161、第二主动皮带轮162、第二从动皮带轮163及第二同步带164,所述第二伺服电机161设置于所述支架170上,所述第二主动皮带轮162设置于所述第二伺服电机161的输出端,所述第二从动皮带轮163同轴并转动地设置于所述旋框11的第一端,且所述第二从动皮带轮163与所述旋框11同轴固定;所述第二同步带164围绕于所述第二主动皮带轮162及所述第二从动皮带轮163之间。通过利用所述第二伺服电机161驱动第二主动皮带轮162,又通过第二主动皮带轮162及第二同步带164将动力输送到第二从动皮带轮163,从而实现了将来源于所述旋框11外部的动力传递到所述旋框11上,以驱动所述旋框11整体转动,使芯线200旋转实现绞线的目的。

28.综合上述并结合图3及图4,下面对本实用新型外置双动力旋转牵引型绞线机构1的工作原理进行详细说明,如下:

29.首先,将芯线200从所述第一转轴111端部开始依次穿引于所述第一过线轮12、第一引取轮17、第二引取轮19、反馈轮110及第二过线轮13,从所述第二转轴113的端部引出。然后,同时启动所述第一伺服电机181及第二伺服电机161,所述第一伺服电机181带动所述第一主动皮带轮182,进而通过第一同步带184带动第一从动皮带轮183,所述第一从动皮带轮183带动所述第一锥齿轮14转动,所述第一锥齿轮14带动第二锥齿轮15进而带动所述齿轮组16转动,最后带动所述第一引取轮17转动,所述第一引取轮17主动牵引芯线200。之后,芯线200经过所述第二引取轮19、反馈轮110及所述第二过线轮13后输出。与此同时,所述第二伺服电机161带动所述旋框11转动,所述旋框11则带动所述第一过线轮12、第一锥齿轮14、第二锥齿轮15、齿轮组16、第一引取轮17、第二引取轮19、反馈轮110及第二过线轮13同时围绕所述旋框11的中心轴转动,进而使得芯线200在向前输出的同时围绕所述旋框11的中心轴旋转,实现绞线。

30.与现有技术相比,本实用新型通过设置一旋框11,在所述旋框11上依次设置第一过线轮12、第一引取轮17及第二过线轮13,使得芯线200可以依次绕经所述第一过线轮12、第一引取轮17及第二过线轮13;并且,利用第一锥齿轮14同轴地套于所述旋框11,通过第一驱动机构18驱动所述第一锥齿轮14转动,又利用第二锥齿轮15及齿轮组16将第一锥齿轮14

的动力传递到第一引取轮17上,从而使得所述第一引取轮17可主动地牵引芯线200向前输出。与此同时,通过利用第二驱动机构160驱动所述旋框11,使得所述旋框11整体可围绕中心轴旋转,因此,使得所述芯线200在向前输出的同时可进行绞线。因此,本实用新型可以通过一外置的动力牵引芯线200,使芯线200向输出,同时通过另一外置的动力驱动芯线200旋转,进而使芯线200在90度空间进行交错运动,其结构简单,体积小、控制十分方便。

31.本实用新型的绞线机构不限定用于旋转牵引绞线机上,还可以用于退扭放线机上,实现可逆性操作使用。具体是,将于退扭放线机的放线机构连接于本实用新型的绞线机构靠近所述反馈轮110的一端,芯线200的行走方向从所述第二过线轮13一端向第一过线轮12一端传输。这时,所述第一伺服电机181由上述实施例用于驱动所述第一引取轮17转动的动力模式变为力矩模式,即对所述第一引取轮17提供一与芯线200行走方向相反的恒定的张力。而且,所述位置感应装置130在检测到反馈轮110产生位移后,通过控制系统控制放线机构的放线电机调整输出转速,进而可以控制放线量,保证退扭放线的稳定性。

32.另外,本实用新型的结构并不限定于传送芯线200,其也适用于传送包带,只需要将所述第一过线轮12、第二过线轮13、第一引取轮17、第二引取轮19及反馈轮110等调整外形,使其适合与包带配合即可,并不只限定于芯线一种线材,任何其他类似芯线的连续条状材料均在本技术的保护范围内。

33.此外,本实用新型的位置感应装置130并不限定于使用位移传感器131,也可采用其他一些能够将位移量转换为电压信号的电器元件及检测反馈机械结构,均在本技术的保护范围内。本实用新型的各驱动机构并不限定于采用伺服电机,也可以采用普通的电机,均在本技术的保护范围内。

34.以上所揭露的仅为本实用新型的较佳实例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型申请专利范围所作的等同变化,仍属于本实用新型所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。