1.本公开内容涉及用于机械结构和汽车部件等的用于冷镦的线材的制造,并且更特别地,涉及通过以下制造线材、部件等:控制钢材的显微组织和钢材的组成以改善qt热处理之后的最终产品的氢致延迟断裂抗力。

背景技术:

2.一般的用于冷镦的线材产品通过冷拔、球化热处理、冷拔、冷镦、淬火和回火来用于制造机械结构、汽车部件等。开发用于冷镦的钢材的近来的技术趋势是开发使得能够省略热处理和机械加工的线材以及开发使得能够生产符合全球燃料效率要求的轻量汽车部件的用于冷镦的高强度钢材。

3.例如,正在进行车辆重量减少以符合用于改善大气环境的全球汽车燃料效率要求,并且为此,已经开发了诸如小的高功率发动机的部件。对于制造这样的小的高功率部件需要用于冷镦的高强度钢材。

4.可以将用于冷镦的高强度钢材在冷镦过程之后进行淬火和回火。然而,在这种情况下,形成了在1300mpa或更大的高负荷条件下对氢致延迟断裂非常敏感的显微组织,即回火马氏体,并因此难以使用该高强度钢材。为了解决这一点,可以在qt热处理期间进行高温回火以沿着原奥氏体的晶界形成球化的碳化物,同时防止形成薄膜形状的碳化物,从而改善氢致延迟断裂抗力。

5.然而,在这种情况下,需要使球化的碳化物均匀地分散和分布在晶界内部和外部以有效地改善氢致延迟断裂抗力。因此,需要开发满足该要求的用于冷镦的线材。

技术实现要素:

6.技术问题

7.本公开内容的一个方面是提供用于冷镦的具有高的氢致延迟断裂抗力的高强度线材和用于制造所述高强度线材的方法。

8.本公开内容的另一个方面是提供使用所述线材制造的高强度、高韧性、热处理的部件以及用于制造所述高强度、高韧性、热处理的部件的方法。

9.本公开内容的方面不限于上述方面。从本说明书的详细描述中,本公开内容所属领域的普通技术人员将不难理解本公开内容的其他方面。

10.技术方案

11.根据本公开内容的一个方面,用于冷镦的具有高的氢致延迟断裂抗力的高强度线材具有按重量%计包含以下的化学组成:

12.c:0.3%至0.5%、si:0.01%至0.3%、mn:0.3%至1.0%、cr:0.5%至1.5%、mo:0.5%至1.5%、v:0.01%至0.4%、以及余量中的fe和其他杂质,并且所述化学组成满足以下关系表达式1,

13.其中所述高强度线材具有按面积%计包含以下的显微组织:1%至15%的马氏体、0.1%至5%的珠光体和余量中的贝氏体,并且沿着原奥氏体的晶界形成的马氏体在所述显微组织的马氏体中的分数为60%或更大,

14.[关系表达式1]

[0015]

1.5cr 2.89mo 7v≥3.563

[0016]

其中cr、mo和v各自是指其以重量%计的含量。

[0017]

根据本公开内容的一个方面,提供了用于制造用于冷镦的具有高的氢致延迟断裂抗力的高强度线材的方法,所述方法包括:

[0018]

在900℃至1100℃的温度下对钢材进行精轧以制造平均奥氏体晶粒尺寸为30μm或更小的经热轧的钢材,以及对经热轧的钢材进行卷取,其中所述钢材具有按重量%计包含以下的化学组成,c:0.3%至0.5%、si:0.01%至0.3%、mn:0.3%至1.0%、cr:0.5%至1.5%、mo:0.5%至1.5%、v:0.01%至0.4%、以及余量中的fe和其他杂质,并且所述化学组成满足以上关系表达式1;

[0019]

以0.5℃/秒至1.0℃/秒的冷却速率对经卷取的钢材进行冷却以制造用于冷镦的具有高的氢致延迟断裂抗力的高强度线材,其中所述高强度线材具有按面积%计包含以下的显微组织,1%至15%的马氏体、0.1%至5%的珠光体和余量中的贝氏体,并且沿着原奥氏体的晶界形成的马氏体在所述显微组织的马氏体中的分数为60%或更大。

[0020]

根据本公开内容的一个方面,

[0021]

具有高的氢致延迟断裂抗力的高强度热处理部件具有按重量%计包含以下的化学组成,c:0.3%至0.5%、si:0.01%至0.3%、mn:0.3%至1.0%、cr:0.5%至1.5%、mo:0.5%至1.5%、v:0.01%至0.4%、以及余量中的fe和其他杂质,并且所述化学组成满足以下关系表达式1:

[0022]

[关系表达式1]

[0023]

1.5cr 2.89mo 7v≥3.563

[0024]

其中cr、mo和v各自是指其以重量%计的含量。

[0025]

高强度热处理部件具有1400mpa或更大的抗拉强度和60j或更大的冲击韧性。

[0026]

根据本公开内容的一个方面,提供了用于制造具有高的氢致延迟断裂抗力的高强度热处理部件的方法,所述方法包括:

[0027]

在700℃至800℃的温度下对线材进行软化热处理以降低线材的强度,所述线材具有上述化学组成和显微组织;

[0028]

通过对具有降低的强度的线材进行冷锻,然后将线材加热至850℃至1050℃的温度来制造部件;

[0029]

通过将经加热的部件浸渍在温度为40℃至70℃的油中来对经加热的部件进行淬火;以及

[0030]

通过在500℃至650℃的温度下对经淬火的部件进行回火5000秒至10000秒来制造具有回火马氏体显微组织的热处理部件。

[0031]

有益效果

[0032]

根据本公开内容,通过控制钢材的组成以及还将沿着原奥氏体的晶界形成的马氏体在线材的显微组织的马氏体中的分数调节为60%或更大,从而抑制在高温回火期间主要

沿着奥氏体的晶界出现的薄膜形状的碳化物的形成,在晶界内部和外部分散和分布球化的碳化物,并且改善氢致延迟断裂抗力而制造了用于冷镦的具有高的氢致延迟断裂抗力的高强度钢材。

[0033]

因此,根据本公开内容,通过热处理获得的最终部件可以具有1400mpa或更大的抗拉强度和60j或更大的冲击韧性。

附图说明

[0034]

图1为示出在本公开内容的实施例中发明样品和比较样品的相对于回火温度的抗拉强度的图。

[0035]

图2为示出在本公开内容的实施例中发明样品和比较样品的相对于回火温度的冲击吸收能量的图。

具体实施方式

[0036]

下文中,将描述本公开内容。

[0037]

本公开内容的基本原则是尽可能减少公知为引起固溶强化的元素的si的含量以确保可冷锻性,添加mo和v用于防止在500℃或更高的温度下的高温回火过程期间的强度降低,并且添加v用于晶粒细化。此外,最佳地控制cr、mo和v的含量,并且控制线材的显微组织,特别地,将沿着原奥氏体的晶界形成的马氏体的分数调节为60%或更大,从而使用于冷镦的线材的强度和氢致延迟断裂抗力增加。

[0038]

此外,对如上所述制造的线材进行软化热处理、冷锻和qt热处理以防止沿着原奥氏体的晶界形成薄膜形状的碳化物并且在晶界内部和外部分散和分布球化的碳化物,从而改善氢致延迟断裂抗力。基于这些特征提供本公开内容。

[0039]

首先,将描述本公开内容的线材和热处理部件的组成、以及限制本公开内容的线材和热处理部件的合金元素的含量的理由。本文中,除非另有说明,否则“%”是指重量%。

[0040]

本公开内容的线材和热处理部件按重量%计各自包含:c:0.3%至0.5%、si:0.01%至0.3%、mn:0.3%至1.0%、cr:0.5%至1.5%、mo:0.5%至1.5%、v:0.01%至0.4%、以及余量中的fe和其他杂质,并且具有满足以下关系表达式1的化学组成。

[0041]

组成[线材和热处理部件]

[0042]

c:0.3%至0.5%

[0043]

如果c的含量小于0.3%,则在最终的qt热处理之后不容易获得足够的材料强度并且不容易确保足够的淬透性。此外,当c的含量超过0.5%时,存在的缺点在于过量地形成碳化物,从而导致疲劳寿命的降低。根据本公开内容,c的含量的下限优选为0.32%,并且更优选为0.35%。此外,c的含量的上限优选为0.47%,并且更优选为0.45%。

[0044]

si:0.01%至0.3%

[0045]

si为用于使钢脱氧的并且是在通过固溶强化来确保强度方面有效的元素,但是si使可冷锻性劣化。如果si的含量小于0.01%,则通过钢的脱氧和固溶强化不足以确保强度。当si的含量超过0.3%时,可冷锻性降低,从而使得难以形成具有复杂形状的部件例如螺栓。

[0046]

mn:0.3%至1.0%

[0047]

mn为这样的合金元素,其通过改善钢的淬透性而有利于确保强度并且具有增加可轧制性和降低脆性的功能。当mn以小于0.3%的量添加时,难以确保足够的强度。当mn以大于1.0%的量添加时,可以容易地形成硬显微组织,以及在热轧之后的冷却期间可能大量地形成mns夹杂物,从而使疲劳特性劣化。因此,需要限制mn的含量。优选地,可以将mn的含量的下限设定为0.5%,以及可以将mn的含量的上限设定为0.95%。

[0048]

cr:0.5%至1.5%

[0049]

cr(铬)为在改善钢的耐腐蚀性方面有效并且与mn一起在改善钢的淬透性方面有效的元素,并且因此可以以0.5%或更大的量添加。然而,如果cr的含量过量,则冲击韧性降低,并且形成对氢致延迟断裂抗力具有负面影响的粗大的碳化物。因此,可以将cr的含量的上限设定为1.5%。

[0050]

mo:0.5%至1.5%

[0051]

mo为在通过经由析出细碳化物的强化和固溶强化来改善淬透性方面有效的元素,并且mo的效果比mn或cr的效果大得多。当mo的含量小于0.5%时,不容易确保热处理之后的强度,因为通过珠光体和贝氏体转化延迟不足以确保淬透性。相反,当mo的含量超过2.0%时,向珠光体和贝氏体的转化被大大延迟,从而增加了热处理的时间并且因此降低经济效率。

[0052]

v:0.01%至0.4%

[0053]

v为通过形成细碳化物例如vc、vn和v(c,n)来使钢的显微组织细化的元素。当v的含量小于0.01%时,v析出物在基材中的分布不足以固定奥氏体的晶界,并因此在热处理过程中的再加热期间发生晶粒粗化,从而降低强度。相反,当v的含量超过0.4%时,形成粗大的碳氮化物,这不利地影响韧性。因此,在本公开内容中,优选将v的含量调节至0.01%至0.4%的范围内。

[0054]

根据本公开内容,需要添加cr、mo和v以满足以下关系表达式1。

[0055]

[关系表达式1]

[0056]

1.5cr 2.89mo 7v≥3.563

[0057]

在此,cr、mo和v各自是指其以重量%计的含量。

[0058]

需要能够捕获可扩散的氢的细碳化物以改善氢致延迟断裂抗力。能够捕获氢的细碳化物的实例包括分别包含cr、mo和v作为主要组分的crc、moc和vc。当这些碳化物的颗粒的数量等于或大于特定值时,可以保证强度等于或大于1400mpa,并且还可以使捕获氢的效果最大化。即,当将用于冷镦的钢中的cr、mo和v的含量调节为特定值或更大以满足以上关系表达式1时,用于冷镦的钢的强度和氢致延迟断裂抗力可以得到改善。

[0059]

[线材制造方法和显微组织]

[0060]

根据本公开内容,首先,制备具有上述组成的钢材,并且将钢材加热至900℃至1200℃的温度。此后,在900℃至1100℃的温度下对钢材进行精轧。进行精轧以通过动态再结晶使晶粒细化。如果精轧温度小于900℃,则显著增加轧制装置上的负荷,并因此可能显著降低轧制装置的寿命。当精轧温度超过1100℃时,存在的问题在于由于高温下快速的晶粒生长,细化晶粒的效果降低。

[0061]

通过这样的精热轧,可以制造具有平均奥氏体颗粒尺寸为30μm或更小的显微组织的经热轧的钢材。

[0062]

接下来,根据本公开内容,对经热轧的钢材进行卷取。

[0063]

此后,根据本公开内容,以0.5℃/秒至1.0℃/秒的冷却速率将经卷取的经热轧的钢材冷却至室温。优选地,将冷却速率的下限设定为0.52℃/秒,更优选地设定为0.55℃/秒,并且最优选地设定为0.6℃/秒。所述冷却使得能够制造用于冷镦的具有高的氢致延迟断裂抗力的高强度线材,所述高强度线材具有按面积%计包含以下的显微组织:1%至15%的马氏体、0.1%至5%的珠光体和余量中的残余贝氏体。

[0064]

此外,在本公开内容的线材中,可以将沿着原奥氏体的晶界形成的马氏体在所述显微组织的马氏体中的分数控制为60%或更大。然后可以使线材经受软化热处理、冷锻和qt热处理以防止沿着原奥氏体的晶界形成薄膜形状的碳化物并且通过在晶界内部和外部分散和分布球化的碳化物来改善氢致延迟断裂抗力。

[0065]

[热处理部件制造方法和显微组织]

[0066]

在本公开内容中,使具有上述组成和内部显微组织的线材在700℃至800℃的温度下经受软化热处理以降低线材的强度。

[0067]

接下来,根据本公开内容,对经软化的线材进行冷锻,然后将其加热至850℃至1050℃的温度,从而制造部件。进行加热以获得完全的奥氏体显微组织。如果加热温度小于850℃,则球化的渗碳体不会再溶解,这导致在后续的热处理中物理特性的劣化,而如果加热温度超过1050℃,则奥氏体晶粒过度生长,这导致在后续的热处理中物理特性的劣化。

[0068]

此后,通过将经加热的部件浸渍在温度为40℃至70℃的油中来对经加热的部件进行淬火。由于淬火,部件的内部显微组织变成马氏体。

[0069]

接下来,根据本公开内容,将经淬火的部件在500℃至650℃的温度下回火5000秒至10000秒,从而制造具有回火马氏体显微组织的热处理部件。

[0070]

此外,通过qt热处理获得的具有回火马氏体显微组织的热处理部件可以具有1400mpa或更大的抗拉强度和60j或更大的冲击韧性。

[0071]

发明实施方式

[0072]

下文中,将通过实施例更详细地描述本公开内容。应注意,以下实施例仅用于理解本公开内容,并且不旨在规定本公开内容的范围。

[0073]

(实施例1)

[0074]

制备具有表1中示出的组成的钢坯。

[0075]

[表1]

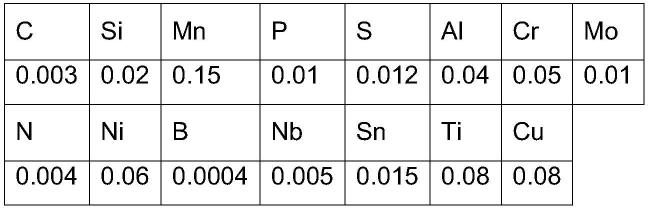

[0076][0077]

[表2]

[0078][0079]

将用所述组成制备的钢坯加热至900℃至1200℃,在表2中示出的条件下对其进行精轧,进行卷取,并且在表2中示出的条件下将其冷却至室温。在冷却之后,对各钢材的显微

组织进行测量。通过astm e8m和astm e23进行测量。

[0080]

显微组织测量的结果表明发明样品1至5各自具有包含5%至20%的马氏体、0.1%至1%的珠光体和余量中的贝氏体的显微组织。然而,就显微组织分数或者沿着原奥氏体的晶界形成的马氏体的分数而言,具有本公开内容的范围之外的钢组成的比较样品3至7在本公开内容的范围之外。

[0081]

此外,在具有本公开内容的范围内的钢组成但是不满足本公开内容的制造过程条件的比较样品1和2的每一者中,沿着原奥氏体的晶界形成的马氏体在线材的显微组织的马氏体中的分数小于60%。

[0082]

(实施例2)

[0083]

在对实施例1的线材进行机械加工以制备根据astm e 8的拉伸样品之后,将样品在920℃下加热3600秒,然后通过将样品浸渍在50℃的油中来对其进行淬火。此后,将样品在5550℃下回火6500秒,然后对样品进行拉伸测试。

[0084]

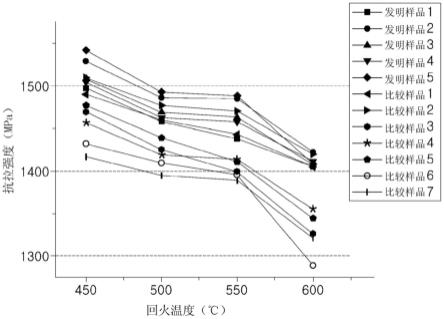

图1为示出本公开内容的实施例中的发明样品和比较样品的相对于回火温度的抗拉强度的图。

[0085]

图2为示出本公开内容的实施例中的发明样品和比较样品的相对于回火温度的冲击吸收能量的图。

[0086]

如图1至图2中所示,发明样品1至5各自具有1400mpa或更大的抗拉强度和60j或更大的冲击韧性。然而,随着回火温度增加,比较样品1至7中的每一者的抗拉强度显著降低至低于1400mpa。

[0087]

特别地,其中沿着原奥氏体的晶界形成的马氏体在线材的显微组织的马氏体中的分数小于60%的比较样品1和2各自在qt热处理之后具有,1400mpa或更大的抗拉强度,但是具有小于60j的冲击韧性。

[0088]

本公开内容不限于上述实施方案和实施例,并且可以根据本公开内容制造成各种不同的形式。本公开内容所属领域的普通技术人员将理解,在不脱离本公开内容的技术精神或特征的情况下,可以提供其他具体形式。因此,应认为上述实施方案和实施例仅应当以描述性意义来考虑,而不是出于限制的目的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。