1.本发明涉及一种用于飞行器的具有对转式涡轮的涡轮机。

背景技术:

2.背景技术特别地包括文献fr-a1-3 013 325、fr-a1-2 955 085、fr-a1-2 998867、us 2019/085722 a1和fr 28 742 38 a1。

3.通常,飞行器的涡轮机在气体的流动方向上从上游到下游包括风扇、低压压缩机、高压压缩机、环形燃烧室、高压涡轮和低压涡轮。低压压缩机的转子由低压涡轮的转子驱动,并且高压压缩机的转子由高压涡轮的转子驱动。

4.从发动机性能和燃料消耗的角度来看,使低压涡轮的转速最大化是有利的,因为这会导致涡轮的更高效率。然而,增加涡轮的转速意味着增加涡轮所经受的离心力,因此使涡轮的设计变得非常复杂。

5.在不增加涡轮的转速的情况下提高涡轮的效率的一个建议是使用对转式涡轮。然后,低压涡轮由具有第一转子和第二转子的双转子涡轮代替,第一转子被构造成在第一旋转方向上旋转并且连接到第一涡轮轴,第二转子被构造成在相反的旋转方向上旋转并且连接到第二涡轮轴。第一转子包括的涡轮轮部被插入在第二转子的涡轮轮部之间。

6.在涡轮直接驱动风扇的常规架构中,低压涡轮可以具有约4,000rpm的起飞转速,或者(在涡轮通过减速装置驱动风扇的架构中)低压涡轮可以具有约10,000rpm的起飞转速。由其转子分别以每分钟约3,000转和每分钟约7,000转的起飞速度旋转的对转式涡轮来代替上述低压涡轮使得能够具有每分钟10,000(3000 7000)转的相对速度,同时具有在上述速度区间的低范围内的绝对速度。

7.该对转式涡轮包括低速转子和高速转子,低速转子驱动风扇,高速转子与具有行星式周转齿轮系的机械减速装置啮合,该机械减速装置的输入部和输出部是对转的(旋转的齿圈、固定的行星架、旋转的太阳齿轮)。

8.减速装置将高速转子和低速转子联接,因此使得动力能够从高速转子转移到低速转子。高速涡轮的较高效率是通过将大部分动力从涡轮向风扇转移来实现的,不是通过减速装置而是通过轴来实现的。

9.由于这种架构的机械集成,该架构是复杂的:机械减速装置位于涡轮机的下游,在径向上位于定子壳体(被称为排气壳体)的内部。

10.减速装置的定位涉及在排气壳体的内部布置许多轴承和油收集外壳。此外,减速装置位于相对较热的区域,这需要热解决方案。因此,排气壳体的内部的空间特别受约束,这意味着必须尽可能地进行减速装置的集成,并减小该减速装置的实施半径。

11.为了优化减速装置的运行和使用寿命,重要的是吸收该减速装置的行星架在运行期间所承受的扭矩。此外,将润滑油输送到减速装置对该减速装置的运行是必不可少的,并且在这种受限的环境中实施起来很复杂。

技术实现要素:

12.本发明提出了对上述技术的改进,该改进表示了对上述问题的至少一些问题的简单、有效且经济的解决方案。

13.本发明提出了一种用于飞行器的具有对转式涡轮的涡轮机,

14.该涡轮机包括对转式涡轮,对转式涡轮的第一转子被构造成在第一旋转方向上旋转并且连接到第一涡轮轴,对转式涡轮的第二转子被构造成在相反的旋转方向上旋转并且连接到第二涡轮轴,第一转子包括涡轮轮部,该涡轮轮部被插入在第二转子的涡轮轮部之间,

15.该涡轮机还包括具有行星式周转齿轮系的机械减速装置,该机械减速装置包括:太阳齿轮,太阳齿轮由所述第二轴驱动旋转;齿圈,齿圈由所述第一轴驱动旋转;以及行星架,行星架被附接到该涡轮机的定子壳体,定子壳体相对于涡轮机中的气体的流动方向位于对转式涡轮的上游,

16.其特征在于,行星架通过在所述第二轴的内部延伸的具有细长形状的环形部件被附接到定子壳体,该部件包括附接到中间壳体的上游端部和联接到行星架的下游端部,并且该部件包括用于将润滑油从该部件的上游端部输送到行星架的集成回路。

17.用于将定子外壳连接到行星架的部件具有双重功能。该部件联接到行星架并且通过该联接具有第一功能:吸收在运行期间传递到行星架的扭矩力。这些力由部件传递到定子外壳。该部件还包括用于将润滑油输送到减速装置,特别是输送到该减速装置的行星架的功能。

18.根据本发明的涡轮机可包括以下特征中的一个或更多个,这些特征被彼此独立地采用或被彼此结合地采用:

[0019]-所述部件是一体式的,

[0020]-所述部件包括截头圆锥形部段和圆柱形部段,截头圆锥形部段在所述上游端部和圆柱形部段之间延伸,并且所述圆柱形部段在截头圆锥形部段和用于联接到行星架的花键之间延伸,

[0021]-所述回路包括在截头圆锥形部段和圆柱形部段之间的接合部处的内部环形腔,

[0022]-所述回路包括油入口管道,油入口管道形成在截头圆锥形部段的凸台中或额外厚度中,油入口管道从所述环形腔向上游延伸到位于部件的上游面上、所述花键的上游的孔,

[0023]-所述回路包括油出口管道,油出口管道形成在圆柱形部段的凸台中或额外厚度中,油出口管道从所述环形腔延伸向下游到位于下游端部的外圆柱形表面上的孔,

[0024]-所述圆柱形表面位于用于接纳环形密封件的两个环形凹槽之间,

[0025]-管道中的至少一些管道的横截面是椭圆形的,

[0026]-花键通过环形焊缝与部件的其余部分分开,

[0027]-所述行星架的横截面是大体上l形的,并且所述行星架包括用于支撑行星齿轮的轴的径向区段和用于联接到所述部件的圆柱形区段,该行星架还包括用于从该部件输送油的集成回路,以及

[0028]-涡轮机是具有单个护罩式风扇的类型的涡轮机。

[0029]

本发明还涉及一种用于制造本文所述的环形部件的方法,所述方法包括以下步

骤:

[0030]

a)通过增材制造生产部件的上游部分,该上游部分包括用于附接到定子壳体的上游端部和至少部分地包括集成的润滑油输送回路;

[0031]

b)通过锻造生产部件的下游部分,该下游部分包括用于联接到行星架的下游端部;

[0032]

c)将由此生产的上游部分和下游部分进行焊接。

[0033]

有利地,上游部分的生产包括通过增材制造生产圆柱形部段和截头圆锥形部段,以及部件的上游端部。

[0034]

优选地,部件的下游部分包括由锻造材料制成的用于联接到行星架的花键。

附图说明

[0035]

在以下以非限制性示例的方式做出的描述中并且参照附图,本发明将被更好的理解,并且本发明的其它细节、特征和优点将变得更加清楚,在附图中:

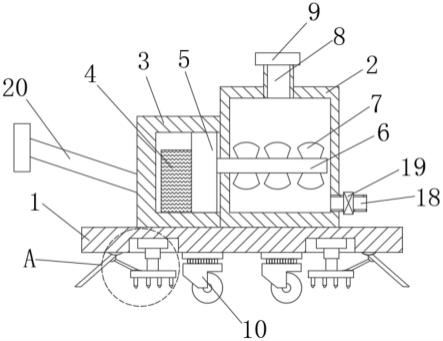

[0036]-图1是具有对转式涡轮的涡轮机的非常示意性的轴向横截面视图,

[0037]-图2是图1的对转式涡轮的放大视图,

[0038]-图3是根据本发明的涡轮机的用于将减速装置的行星架连接到定子壳体的部件的轴向横截面的局部示意图,

[0039]-图4是从下游侧看到的图3中的部件的示意性透视图,

[0040]-图5是图3中的部件的示意性透视横截面视图,该横截面是在图3中的v-v线的水平处截取的,

[0041]-图6是图3中的部件的示意性透视横截面视图,该横截面是在图3中的vi-vi线的水平处截取的,

[0042]-图7是图3中的部件的一部分的示意性局部透视图,以及

[0043]-图8是图3中的部件和减速装置的行星架的示意性局部轴向横截面视图。

具体实施方式

[0044]

图1示出了用于飞行器的具有对转式涡轮的涡轮机10的非常示意性的图示。

[0045]

该涡轮机10在气体的流动方向上从上游到下游包括风扇12、低压压缩机14、高压压缩机16、环形燃烧室18、高压涡轮20和对转式涡轮22。

[0046]

附图标记24表示位于压缩机14和16之间的中间壳体。附图标记26表示位于涡轮20和22之间的涡轮壳体(tvf型的涡轮壳体,tvf是涡轮轮叶框架(turbine vane frame)的缩写,涡轮轮叶框架型的涡轮壳体表示配备有形成整流器叶片的臂的涡轮壳体)。最后,附图标记28表示排气壳体(trf型的排气壳体,trf是涡轮后部框架(turbine rear frame)的缩写,涡轮后部框架型的排气壳体表示最后的涡轮壳体)。这些壳体形成了涡轮机的结构:这些壳体支撑引导轴旋转的轴承,并连结到涡轮机的悬架。

[0047]

高压涡轮20的转子通过高压轴30驱动高压压缩机16的转子旋转,该高压轴通过轴承(例如上游滚珠轴承32和下游滚子轴承34)而定心并且被引导旋转。轴承32被安装在轴30的上游端部和中间壳体24之间,轴承34被安装在轴30的下游端部和涡轮壳体26之间。

[0048]

对转式涡轮22包括第一转子22a和第二转子22b,第一转子具有轮部22aa,轮部

22aa被构造成在第一旋转方向上旋转并且连接到第一涡轮轴36,第二转子具有轮部22ba,轮部22ba被构造成在相反的旋转方向上旋转并且连接到第二涡轮轴38,转子22b的轮部22ba被插入在转子22a的轮部22aa之间(参见图2)。

[0049]

每个涡轮轮部包括一环形排叶片,叶片中的每一个叶片包括空气动力学轮廓,该空气动力学轮廓包括内弧面和外弧面,内弧面和外弧面相遇以形成涡轮导管中的气体的前缘和后缘。

[0050]

第一轴36驱动风扇12和低压压缩机14的转子旋转。此外,该第一轴36与具有行星式周转齿轮系的机械减速装置42的齿圈40啮合。

[0051]

第二轴38与减速装置42的太阳齿轮44或行星齿轮(plan

é

taire)啮合。

[0052]

减速装置42还包括行星齿轮41,该行星齿轮分别与太阳齿轮44和齿圈40啮合,并由附接到涡轮壳体26的行星架46承载。

[0053]

壳体26和28中的每一个壳体通常包括:中心毂部;以及外环部,该外环部围绕毂部并且通过一系列臂连接到毂部,这些臂相对于涡轮机的纵向轴线是基本上径向的,以及穿过涡轮导管。壳体28的中心毂部围绕减速装置42的至少一部分延伸。

[0054]

在所示的示例中,高压轴30分别通过两个上游滚珠轴承32和滚子轴承33以及下游滚子轴承34而定心并且被引导旋转。轴承32、33被安装在轴30的上游端部和中间壳体24之间,轴承34被安装在轴30下游端部和涡轮壳体26之间。

[0055]

如上所述,第二轴38的下游端部与太阳齿轮啮合,并且还连接到第二转子22b的最后的级或下游级,即连接到该转子的最后的轮部22ba1。

[0056]

第二轴38通过两个引导轴承(分别为上游引导轴承56和下游引导轴承58)在涡轮壳体上定心并且被引导旋转。

[0057]

第一轴36的下游端部附接到减速装置的齿圈40,并且第一轴的上游端部附接到第一转子22a的最后的级或下游级,即附接到该转子的最后的轮部。齿圈40还附接到齿圈架40a的上游端部,齿圈架的下游端部附接到轴36的下游端部或与轴36的下游端部啮合。

[0058]

行星架46在此可以在减速装置42的下游侧上包括具有c形横截面或s形横截面的环形区段,以特别是在径向方向上以及在倾斜中通过弹性形变赋予行星架一定的柔性(围绕垂直于马达轴线的轴线旋转的柔性)。由于行星架46提供的这种柔性,减速装置42的齿圈架40a可以是刚性的。在某些条件下,相反的情况是可能的。在这种情况下,齿圈架40a将是柔性的或赋予柔性,并且行星架46将是刚性的。然后,齿圈架40a将包括具有c形横截面或s形横截面的环形锻,以特别是在径向方向上以及在倾斜中通过弹性形变赋予齿圈一定的柔性(围绕垂直于马达轴线的轴线旋转的柔性)。在该第二构型中,有利地,柔性被集成在从齿圈架40a的下游端部到轴承60的力路径之外。

[0059]

轴36在上游通过安装在该轴和中间壳体24之间的轴承52、54而被引导。这些轴承中的第一轴承例如是上游滚子轴承52,这些轴承中的第二轴承例如是下游滚珠轴承54。

[0060]

轴36还在下游通过两个引导轴承(分别为上游引导轴承60和下游引导轴承62)被定心并且被引导旋转,这两个引导轴承由排气壳体28支撑。有利地,这些轴承被布置在减速装置42的两侧。

[0061]

图3和下文示出了用于将行星架46连接到壳体26的部件50的实施例。

[0062]

在所示的示例中,部件50是一体式的,并且具有大体上细长的、环形的、并且特别

是管状的形状。

[0063]

部件围绕涡轮机的纵向轴线延伸,并且可以被插入在轴38和36之间,如图2所示。

[0064]

部件50的上游端部(图3的左侧)附接到壳体26,并且包括例如通过螺钉或螺栓固定的环形附接凸缘70。

[0065]

部件50的下游端部(右侧)旨在联接到行星架46,并且为此包括直线花键72(在此为凸花键)。这些花键72旨在通过轴向平移与行星架46的互补花键73(因此为凹花键)接合。

[0066]

部件50基本上包括在该部件的端部之间的两个区段或部段74、76。第一上游部段74是截头圆锥形的并且在上游外扩。第二部段76是圆柱形的。第一部段74在凸缘70和第二部段76之间延伸。第二部段76在第一部段74和花键72之间延伸。

[0067]

在第一部段74和第二部段76之间的接合部处,部件50可以包括环形油流通腔78。该腔78集成在部件50中,并且可以位于部件的环形额外厚度中。

[0068]

该腔78一方面连接到油入口管道80,另一方面连接到油出口管道82。腔78具有分配来自管道80的油并将该油均匀地分布在管道82中的功能。

[0069]

存在4个管道80,并且这些管道围绕部件50的旋转轴线规则地分布。管道80也集成在部件中,并形成在位于第一部段74的下游截头圆锥形面上的局部额外厚度中。管道80具有下游端部和上游端部,该下游端部通到腔78中,该上游端部在上游轴向地通到部段74的上游径向面或部件50的上游端部。

[0070]

管道82的数量大于管道80的数量。管道82围绕部件50的旋转轴线均匀地分布。管道82也集成在部件50中,并形成在位于部段76的外表面上的纵向额外厚度中。管道82具有上游端部和下游端部,该上游端部通到腔78中,该下游端部径向通到第二部段76的外圆柱形表面84上。

[0071]

该表面84在两个环形凸台之间延伸,环形凸台包括用于接纳环形密封件的环形凹槽86。这些密封件被构造成与行星架46的一部分配合,如图3和图8所示。环形油接纳空间88限定在表面84和行星架46的一部分之间,并且使得油能够从部件50中的集成回路流通到行星架46中的集成油回路。因此,行星架46包括孔90,该孔径向向内通到空间88中,并且与集成到行星架46中的油管道92连通,该油管道用于例如将油输送到行星齿轮41的轴94。

[0072]

图6和图7使得能够示出管道82有利地在径向方向上具有最小直径的椭圆形横截面,以限制部件的径向总尺寸,同时使管道横截面最大化。

[0073]

管道80、82的数量和管道的通道横截面被确定为能够通过使减速装置润滑和冷却所需的油的量。可以有从圆形到椭圆形的多种管道形状。然而,由于部件50承受扭转应力,椭圆形管道是优选的,从而使得相当大地限制在部件的水平处的应力(contraintes)集中,并因此获得在质量和总尺寸方面是最佳的设计。

[0074]

而且,这种一体式部件仅能通过增材制造容易地制造。然而,增材制造的机械性能通常不如锻造材料的机械性能。通过该部件传递的显著的力不允许花键72在下游由通过增材制造制造的材料制成。

[0075]

为了克服这个问题,部件50优选地制造为两个部分:上游部分通过增材制造制成,具有集成的管道80、82。上游部分包括用于附接到定子壳体的上游端部和至少部分地包括集成的润滑油输送回路,特别是集成的管道80、82。因此,有利地,上游部分包括截头圆锥形部段74和圆柱形部段76。然后,该部件的下游部分通过锻造制成,该下游部分包括联接到行

星架的下游端部。特别地,具有花键72的下游部分由具有更好的机械特性的锻造材料制成。这两个部分将通过焊接连接在一起,其中焊接在花键72和表面84之间进行。图3和图7中的附图标记96表示这两个部分的环形焊缝。

[0076]

使用花键72来传递扭矩还使得能够确保减速装置的更容易拆卸并减小上游油外壳的总尺寸。凸缘会更庞大笨重,因此会限制集成轴64的可能性。

[0077]

油通道通过由行星架46和部件50之间的空间88限定的过渡区域在花键72的上游形成(参见图3)。由部件50承载的密封件确保了该区域的密封以及两个元件之间的接合部处的油的良好传输。

[0078]

腔78使得通过管道80到达的油能够在管道82(在此为12个管道)中分配该油。使用更多数量的管道82允许这些管道的径向总尺寸最小化,并因此优化部件50到涡轮中的集成。

[0079]

因此,本发明提供了多个优点:

[0080]-本发明使得能够通过行星架46润滑减速装置,

[0081]-具有椭圆形横截面的管道80、82使得油能够穿过在运行期间受应力的部件输送,因为该部件承受由减速装置传递的力,

[0082]-部件50虽然复杂,但至少部分地通过增材制造容易地制成,

[0083]-作为高应力集中所在地的花键72通过锻造制成,从而具有良好的机械性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。